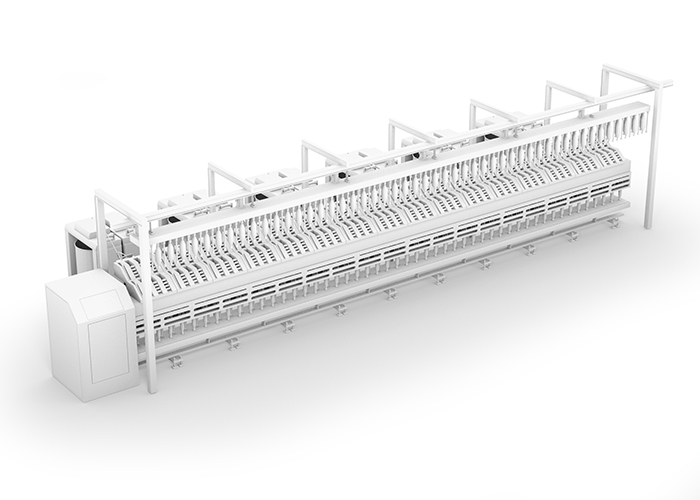

Solutions de capteurs pour machines simplex

Dans la machine simplex, le fil brut est traité de manière ciblée par torsion, enroulement et tension. Ces mesures optimisent l’uniformité du fil, ce qui donne un fil brut de haute qualité. Il est fourni sur des bobines adaptées afin d’être disponible pour les processus de filage ultérieurs.

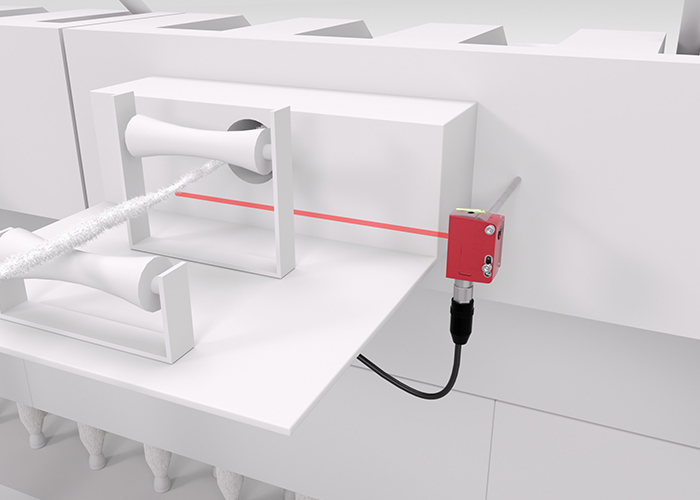

Surveillance de la tension du fil brut

Exigence :

Pour maintenir une qualité du fil constante et un flux stable du procédé, l’épaisseur et la continuité du brin brut doivent être continuellement surveillées à l’entrée de la machine. Des tolérances strictes et une valeur de sortie précise sont nécessaires afin que le système de contrôle de la machine en aval puisse détecter les écarts à un stade précoce et effectuer des ajustements de procédé.

Solution :

Les capteurs de fourche de mesure GS 754 avec sortie analogique ou de données répondent parfaitement à ces exigences : Haute précision et tolérances serrées permettent une détection fiable du diamètre et des interruptions. Les tailles et résolutions disponibles permettent une intégration flexible dans différents types de machines. La sortie à valeur continue permet la connexion directe au système de contrôle de la machine pour le contrôle automatisé des processus.

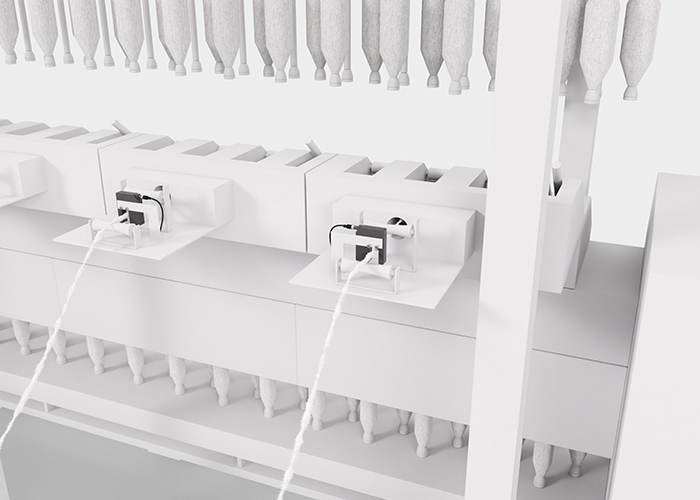

Détection de rupture/coupure

Exigence :

Une détection fiable des ruptures doit être effectuée à des points définis le long du parcours du fil afin d’assurer une progression ininterrompue à travers les étapes suivantes du processus. En cas de rupture du fil, le fil tombe vers le bas, arrêtant l’étape du processus en cours. Une détection précise et rapide est cruciale pour réduire au minimum les arrêts des machines et les pertes de matériaux.

Solution :

Des barrages photoélectriques à faisceau traversant, p. ex. LE / LS 25C, qui sont montés sous le niveau de transport, sont adaptés à la détection. La rupture du fil est détectée de manière fiable lorsque le faisceau lumineux est interrompu par la chute du fil. D’autres tailles sont disponibles selon les situations d’installation et les conditions spatiales afin de permettre une intégration flexible dans les configurations des machines existantes. La solution assure une surveillance continue des processus et prend en charge le contrôle automatisé en cas d’interruption.

Vérification du retrait de la canette

Exigence :

Après l’étape d’amélioration du fil, une quantité définie de fil est automatiquement enroulée sur des bobines. Dans la machine, ce processus s’effectue en parallèle pour plusieurs bobines en même temps.

Une fois la quantité désirée enroulée, un changement automatique de canette est déclenché dans une position définie. Avant de remplir à nouveau, il faut s’assurer que toutes les positions de la canette sont libres pour éviter les collisions ou les remplissages incorrects.

Solution :

Un capteur photoélectrique à faisceau traversant pour de longues portées de fonctionnement, par exemple LE / LS 46C est adapté pour vérifier de manière fiable l’état vide. Le capteur détecte toutes les positions des bobines sur toute la largeur de la machine et vérifie l’état vide. Le nouveau remplissage ne commence qu’après avoir confirmé que tous les espaces sont libres. La solution garantit un contrôle sécurisé et automatisé des procédés lors des changements de canettes et évite les arrêts de matériaux ou de machines.

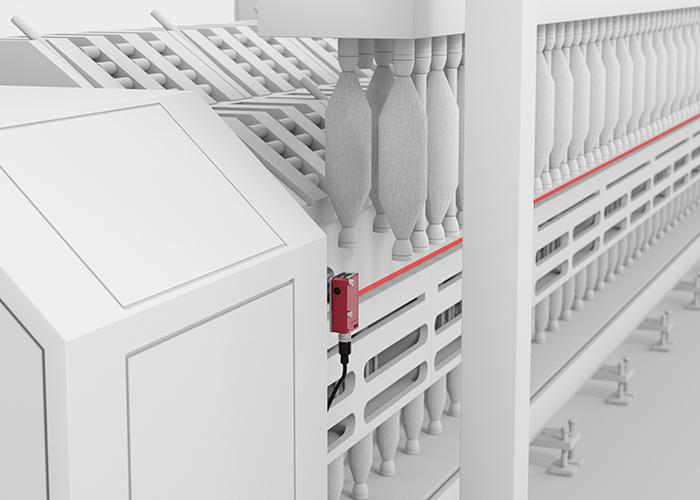

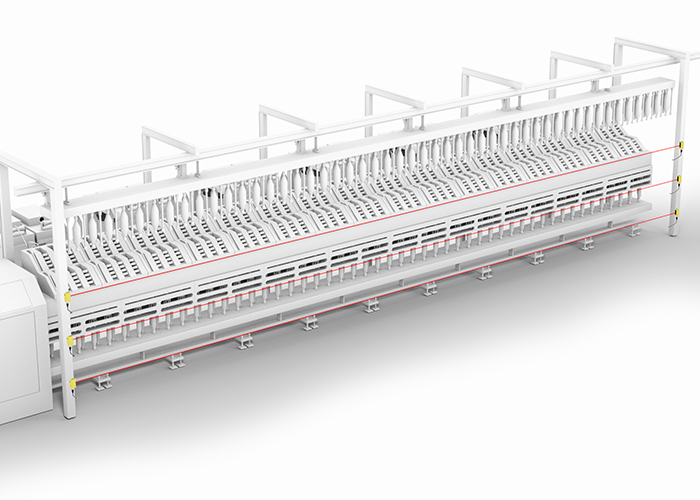

Protection d’accès autour de la machine

Exigence :

Une surveillance sécurisée de l’accès doit être assurée le long de la machine afin d’éviter les accidents impliquant des employés pendant le fonctionnement. En raison des différentes conditions de conception, il est recommandé d’utiliser soit des dispositifs de sécurité à faisceaux lumineux multiples, soit des dispositifs de sécurité à faisceau unique pour garantir une protection complète.

Solution :

Trois paires de dispositifs de sécurité SLS/SLE 46C sont utilisés pour la détection de corps et un montage flexible sur le côté de la machine. En combinaison avec un module de commutation lié à la sécurité MSI-TRM, on obtient une solution conforme aux directives avec un espacement des poutres correctement dimensionné. Une version combinée dans un seul boîtier, MLD 500, est disponible pour des installations compactes. Cette solution garantit une protection flexible et sécurisée tout au long de la machine et respecte toutes les consignes de sécurité pertinentes.