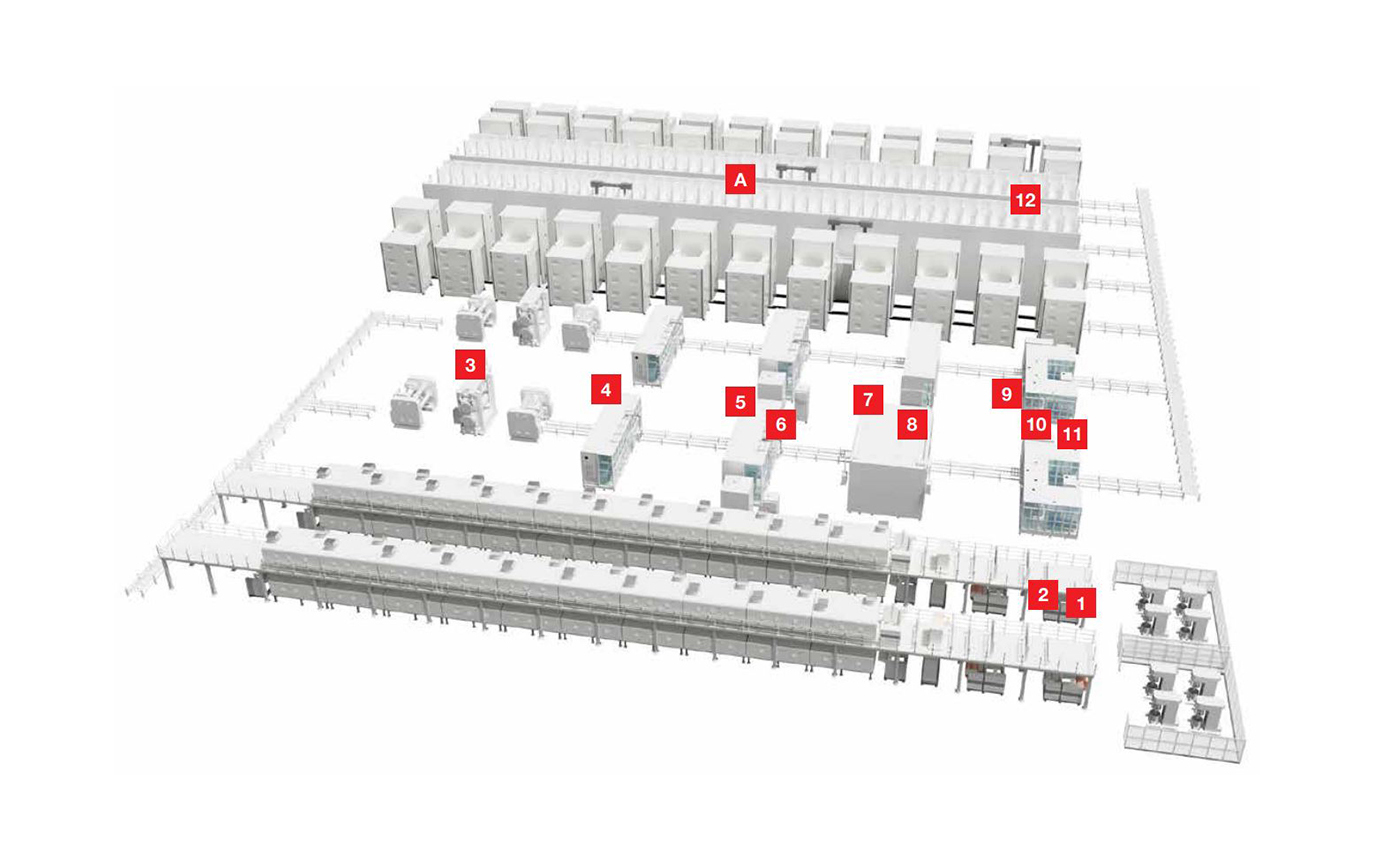

Batteriezellenfertigung

Batteriezellen werden in sogenannten Gigafactories hergestellt. Von einzelnen Maschinen bis hin zu vernetzten Produktionssystemen: die Fertigungsschritte sind auf effiziente Abläufe optimiert. Dabei gelten höchste Anforderungen an die Stabilität der Prozesse und die Qualität der gefertigten Produkte. Daraus resultieren auch die Anforderungen an die verwendeten Sensoren, die durch das „Track & Trace“ der Batteriezellen, die Produktionslogistik und die Sicherheit und Zuverlässigkeit der Maschinen bestimmt sind.

Unsere Sensorlösungen gewährleisten reibungslose Abläufe und sorgen für die Maschinensicherheit. Typische Anwendungsbereiche sind Codelesung für die Rückverfolgbarkeit, Objekterkennung für die Automatisierung und Zugangssicherungen an den Maschinen und Anlagen.

Applikationsbericht: Präzise Prozesse für den E-Antrieb

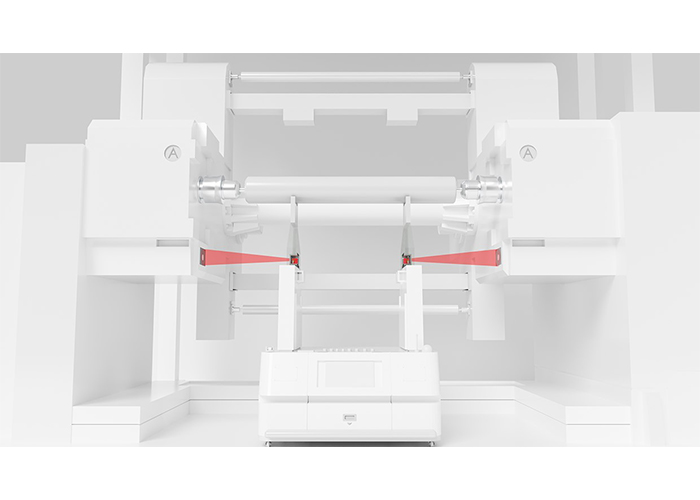

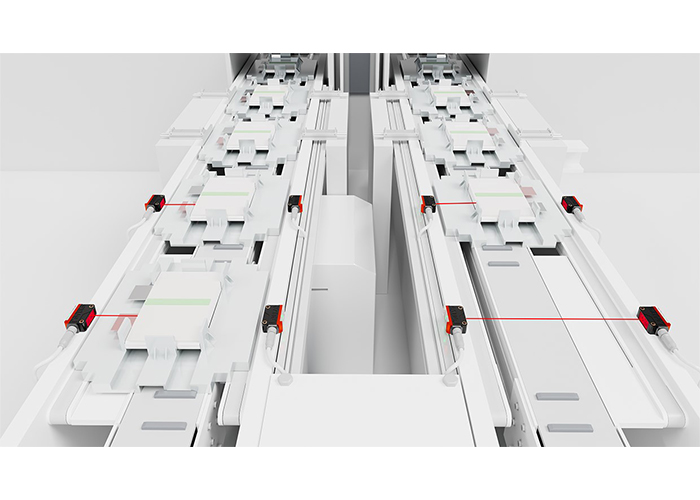

Anforderung:

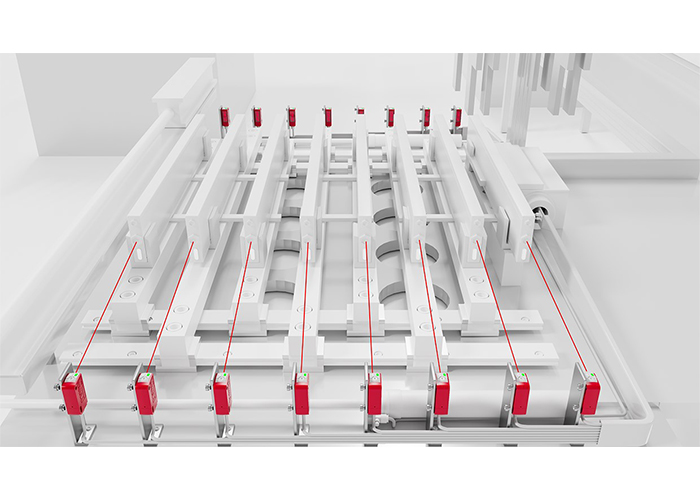

An der Beschichtungsanlage ist der Zugang zu dem Gefahrenbereich zu sichern. Damit Material einfach ein- und ausgeschleust werden kann, sollen optoelektronische Sicherheitssensoren eingesetzt werden.

Lösung:

Die Sicherheits-Lichtvorhänge ELC 100 und MLC 500 bieten hohe Auflösungen für kurze Sicherheitsabstände und erlauben so ein kompaktes Anlagendesign. Bei genügend Platz kommen die Mehrstrahl-Sicherheits-Lichtschranken MLD 500 zum Einsatz, die optional mit integrierter Muting-Funktion erhältlich sind.

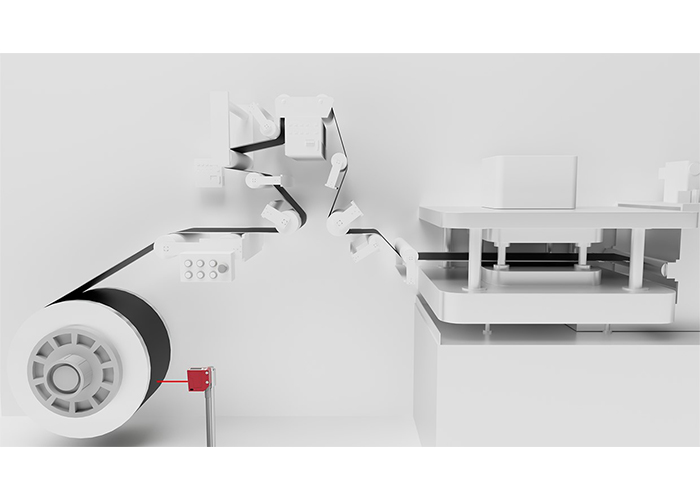

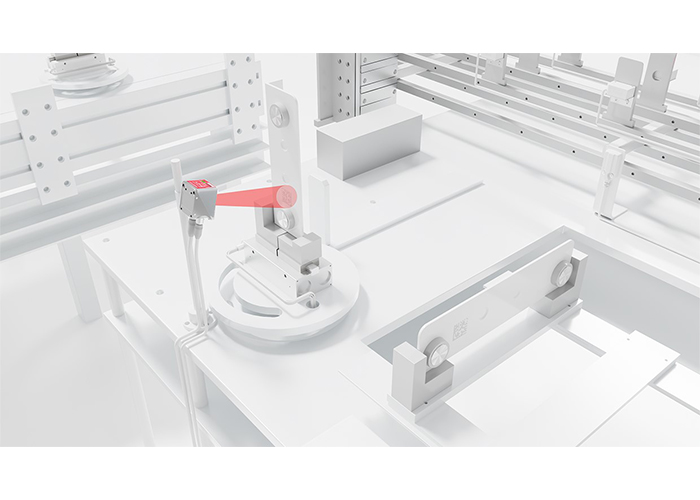

Anforderung:

Das FTS transportiert die Rolle in die Übergabestation. Dort wird sie von der Beschichtungsanlage eingezogen. Für die prozesssichere Übergabe muss die Hebevorrichtung des FTS in y-Richtung (Hubachse) exakt positioniert werden.

Lösung:

Die Smart Kamera IPS 200i ermittelt ihre Position in Bezug auf einen Marker (Loch oder Reflektor) mit einer Genauigkeit von bis zu 0,1 mm. Dabei kann der Abstand bis zu 600 mm betragen. Die Ergebnisse werden über eine Ethernet-TCP/IP-, PROFINET- oder EtherNet / IP-Schnittstelle ausgegeben.

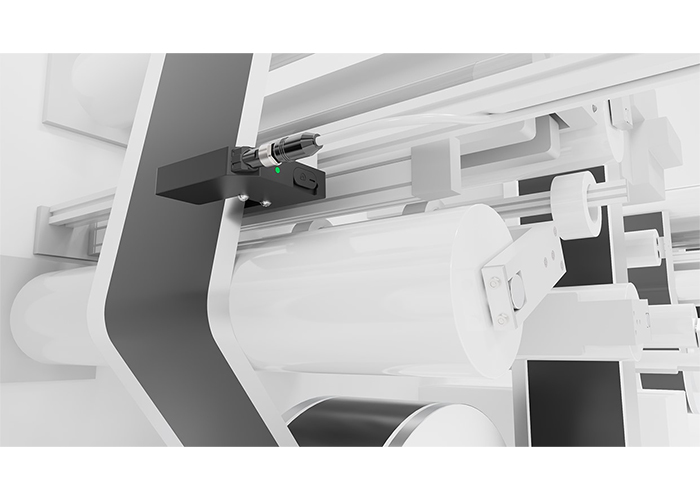

Anforderung:

Während des Auf- und Abwickelns der Folie muss der Durchmesser der Rolle kontinuierlich bestimmt werden.

Lösung:

Die optischen Abstandssensoren ODS 9 liefern auch unter schwierigen Bedingungen exakte Messwerte und setzen Maßstäbe in Präzision und Bedienkomfort. Die Messwerte sind dabei auch auf dem integrierten Display ablesbar.

Anforderung:

Verschiedene Prozessschritte der Batteriezellen-Fertigung erfordern eine genaue Positionierung der Elektrodenfolie. Für die Zuführung zum Wickel- oder Schneideprozess muss die Position der Folienkante exakt bestimmt werden.

Lösung:

Die messende CCD-Gabel-Lichtschranke GS 754B erfasst die Kante der Elektrodenfolie mit einer Auflösung von bis zu 0,014 mm und einer minimalen

Reaktionszeits von 2,5 ms. Die Geräte übertragen die Messwerte analog oder über eine RS 232/422-Schnittstelle an die Steuerung.

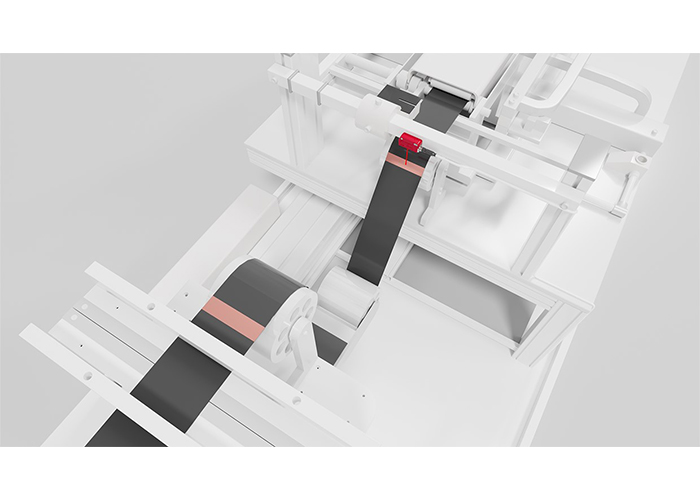

Anforderung:

Die Elektrodenbeschichtung ist periodisch unterbrochen. Dadurch ist die Trägerfolie aus Kupfer- oder Aluminium an diesen Stellen sichtbar. Die Unterbrechungen dienen als „Markierung“ zur Prozesssteuerung – beispielsweise für den Schneideprozess – und sollen durch Sensoren erkannt werden.

Lösung:

Der Kontrasttaster KRT 3B unterscheidet zuverlässig zwischen Kupfer-/ Aluminiumfolie und Elektrodenbeschichtung und erkennt so die Markierungen. Die Ein-Tasten-Teach-Funktion kann auch von der Steuerung aktiviert werden. Durch die große Betriebstastweite von 60 mm ± 20 mm lassen sich die Sensoren flexibel in die Maschine integrieren.

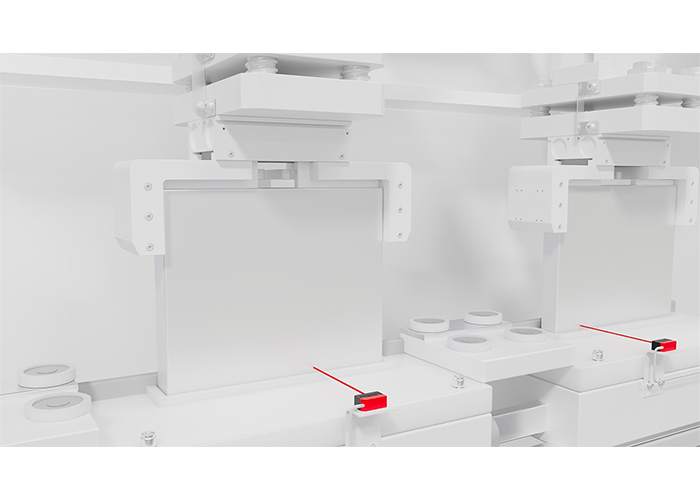

Anforderung:

Bereiche mit gefährlichen Bewegungen können zu Wartungszwecken über Schutztüren betreten werden. Kommt die Bewegung nach Öffnen der Tür nicht umgehend zum Stillstand, ist die Tür durch einen Sicherheitsschalter mit Zuhaltung zu sichern.

Lösung:

Die robusten Sicherheits-Schalter mit Zuhaltung der L-Serie halten Schutztüren

fest verriegelt, bis der Zugang über ein elektrisches Signal freigegeben wird. Die Serie umfasst sowohl StandardBauformen als auch Gerät mit RFID-kodiertem Betätiger für höchsten Schutz gegen Manipulation.

Anforderung:

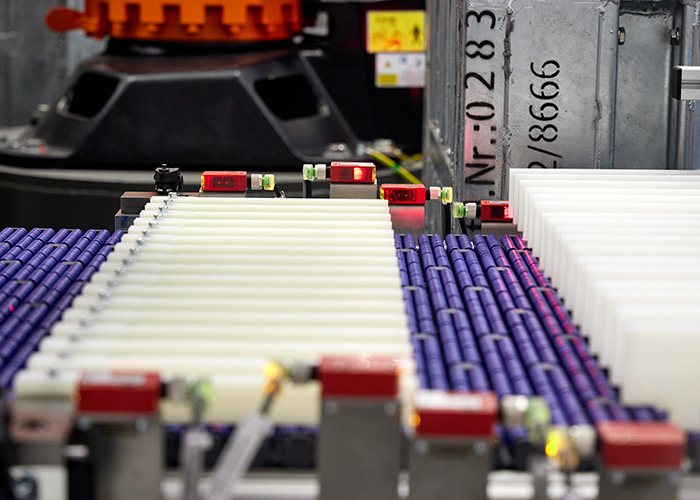

Die Anwesenheit bzw. die Position der Batteriezellen auf dem Transportträger ist vor dem nächsten Bearbeitungsschritt zu kontrollieren. Für den kompakten Aufbau der Anlage dürfen die Sensoren nur wenig Platz benötigen.

Lösung:

Die optischen Sensoren der Serie 5B benötigen nur wenig Bauraum. Durch die optimierte Strahlgeometrie erkennen die Geräte auch die flachen Batteriezellen zuverlässig und sorgen so für eine hohe Verfügbarkeit der Maschine.

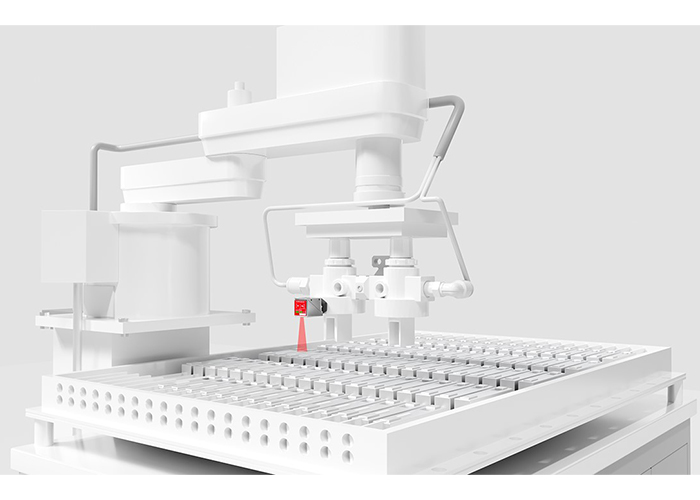

Anforderung:

Das „Track & Trace“ Konzept beinhaltet auch die Rückverfolgbarkeit jeder einzelnen Batteriezelle, die sich im Arbeitssystem befindet. Dazu soll der gelaserte 2D-Code (DPM Code) auf der Abdeckung gelesen werden.

Lösung:

Die 2D-Codeleser DCR 200i lesen zuverlässig DPM-Codes auf metallischen Oberflächen – auch bei schnellen Objektbewegungen. Zur Anpassung der Lesereichweite an die Anwendung sind verschiedene Optikvarianten verfügbar. Über PROFINET IO/RT-, Ethernet TCP/IP-, UDP-, RS 232- und RS 422 Schnittstellen lassen sich die Geräte flexibel integrieren.

Anforderung:

Vor der Flüssigkeitseinspritzung in der Befüllstation ist die Anwesenheit der Batteriezellen an den korrekten Positionen zu prüfen. Dies gilt auch für das

prozesssichere Greifen der Batteriezellen.

Lösung:

Die optischen Sensoren der Serie 3C erkennen mit ihrer Laserlichtquelle die Batteriezellen auch bei beengten Platzverhältnissen zuverlässig. Durch ihre aktive Fremdlichtunterdrückung sind die Sensoren zudem unempfindlich gegenüber direktem Licht von LED-Hallenbeleuchtungen. So werden Fehlschaltungen

vermieden.

Anforderung:

Vor dem Einfüllen der Flüssigkeit in der Füllstation soll die Anwesenheit der Batteriezellen kontrolliert werden. Dabei muss der Sensor das reflektierende Aluminium-Material der Zellenhülle zuverlässig erkennen.

Lösung:

Die Reflexionslichtschranken PRK 5B detektieren auch spiegelnde Objekte zuverlässig. Durch den homogenen Lichtfleck verfügen die Geräte über ein sicheres Schaltverhalten und lassen sich einfach Ausrichten.

Anforderung:

Der Füllstand des Elektrolyts im Behälter soll berührungslos von außen

überwacht werden.

Lösung:

Die kapazitiven Sensoren LCS-1 erkennen den Füllstand im Behälter auch bei

unterschiedlichen Materialien der Behälterwand. Für die einfache Handhabung und Integration stehen Varianten mit Teach-Button und IO-Link zur Verfügung.

Anforderung:

Bevor die Batteriezelle eingelagert wird, muss die Batteriezelle beschichtet werden. Die relevanten Informationen sind codiert auf der Batteriezelle aufgedruckt. Vor der Aufnahme in die Beschichtungsmaschine müssen diese Informationen (Daten) erfasst werden, um eine Rückverfolgbarkeit über die gesamte Prozesskette zu gewährleisten.

Lösung:

Die 2D-Codeleser DCR 200i ermöglichen durch ihre hohe Scanrate das Lesen von Codes bei schnellen Bewegungen. Zur Anpassung der Lesereichweite sind verschiedene Optikvarianten verfügbar. Über vielfältige Schnittstellen lassen sich die Geräte einfach in Feldbusse integrieren und durch einfache Konfigurationstools schnell in Betrieb nehmen.