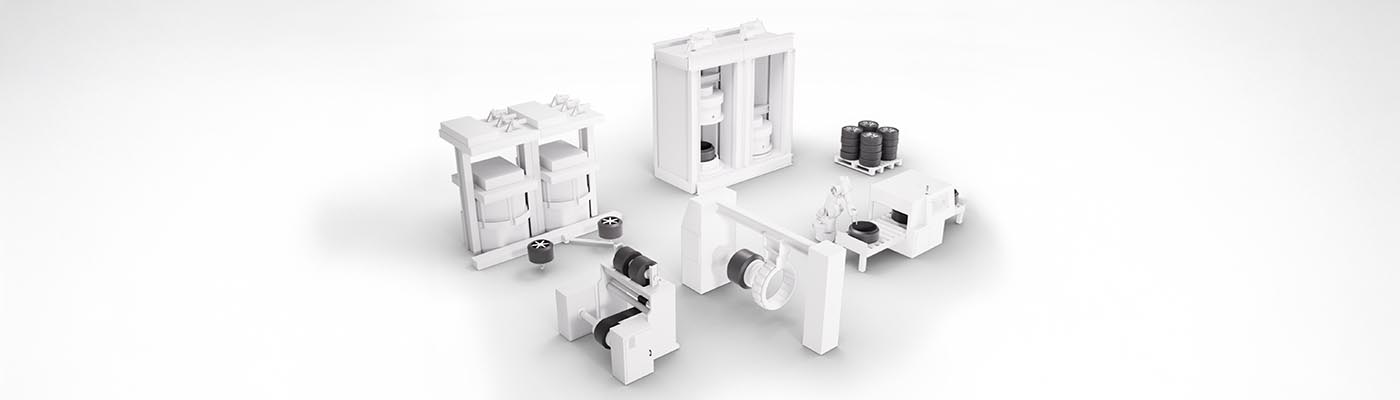

Solutions de capteurs pour la fabrication de pneumatiques

La fabrication de pneus impose des exigences particulières aux systèmes d'automatisation et de capteurs utilisés. Ceux-ci résultent principalement des propriétés optiques et physiques des objets détectés - généralement des matériaux noirs mats - ainsi que de facteurs liés au processus, tels qu'une forte contamination, des textures de surface variables et des conditions environnementales exigeantes.

Domaines d’application

Les pneus pour véhicules automobiles sont fabriqués dans des usines spécialisées dans le traitement du caoutchouc, puis livrés aux constructeurs automobiles pour l'assemblage final. La fabrication de pneus impose de hautes exigences aux systèmes de capteurs qui y sont utilisés : La matière première utilisée est principalement de couleur noir de jais et absorbe la lumière, tandis que l'environnement de production est souvent caractérisé par des niveaux élevés de contamination et des conditions environnementales difficiles. Nos capteurs sont spécifiquement conçus pour relever ces défis. Ils assurent une surveillance fiable des processus tout en améliorant la sécurité au travail dans les environnements de systèmes automatisés.

Détection des pneus sur la machine de vulcanisation

Exigence :

Une détection d'objets fiable des pneus est indispensable pour maîtriser avec précision les différentes étapes du processus sur la machine - même avec une réflexion extrêmement faible en raison de la surface noire généralement profonde. En outre, le système doit pouvoir distinguer de manière fiable les différentes tailles de pneus.

Solution :

Les capteurs de distance optiques de la série ODT 25C, dotés de la technologie du temps de vol (ToF) et de la lumière infrarouge, permettent une détection fiable des objets avec une grande tolérance aux angles. Les mesures effectuées à partir de deux distances réglables indépendamment permettent de détecter de manière fiable différentes tailles de pneus. Les distances de mesure peuvent être configurées de manière pratique et des données de diagnostic supplémentaires peuvent être évaluées efficacement via l'interface IO-Link.

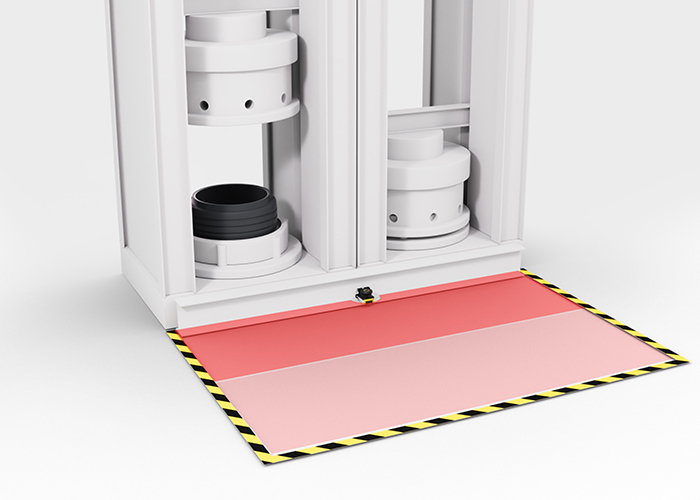

Sauvegarde des zones dans des conditions environnementales difficiles

Exigence :

Un système de protection de zone adaptable de manière flexible est nécessaire en amont de la machine de vulcanisation, ce qui permet de passer rapidement d'une configuration de protection à l'autre.

Solution :

Le scanner laser de sécurité RSL 200 est facile à intégrer dans la machine grâce à sa forme compacte. Son grand angle de détection et ses 32 champs de protection configurables pouvant être créés via USB, Bluetooth ou Ethernet lui confèrent une flexibilité maximale. Pour une maintenance efficace et un diagnostic rapide - notamment dans les positions d'installation difficiles d'accès - l'appli RSL200 prend en charge de manière pratique toutes les tâches d'entretien et d'inspection.

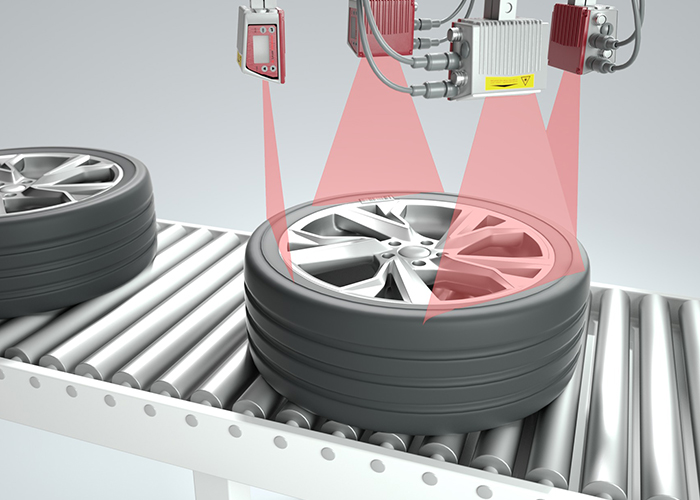

Lecture de codes pour l'attribution des roues

Exigence :

Les roues complètes, composées des pneus et des jantes, sont acheminées vers la ligne de montage conformément à la commande. Pour que les roues soient correctement affectées à leurs véhicules respectifs, le code-barres de l'étiquette doit pouvoir être lu de manière fiable. L'étiquette peut être située n'importe où sur la circonférence du pneu.

Solution :

Plusieurs lecteurs de codes à barres de la série BCL 500i ou BCL 600i sont utilisés pour couvrir toute la circonférence du pneu. Ces appareils offrent une large plage de lecture et une grande profondeur de champ, de sorte que les codes à barres sont capturés de manière fiable, quelle que soit leur position. La technologie de reconstruction du code permet de combiner des lectures partielles individuelles en un résultat complet, ce qui garantit une identification rapide et fiable.

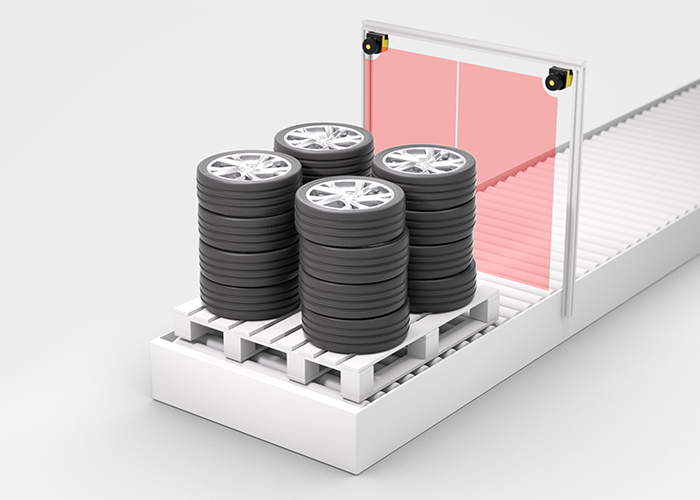

Alignement des piles

Exigence :

L'alignement des piles de pneus doit être vérifié de manière fiable avant qu'elles ne soient automatiquement dépalettisées. En même temps, l'accès au dépalettiseur doit être protégé pour assurer la sécurité du personnel d'exploitation.

Solution :

Le Scanner laser de sécurité RSL 400 combine les deux tâches en un seul appareil : Grâce à sa haute résolution angulaire et à sa capacité à émettre des données de mesure, l'alignement de la pile peut être vérifié tout en protégeant l'accès. La forme flexible des champs de protection ainsi que les portées de fonctionnement décalées permettent une optimisation spécifique à l'application et garantissent une sécurité et une efficacité maximales pendant le fonctionnement.

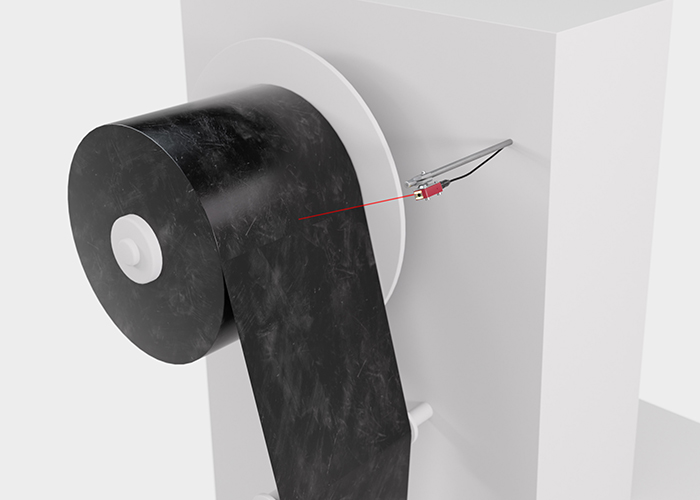

Mesure de l'élastique restant

Exigence :

Une mesure continue de la distance par rapport à l'axe est nécessaire pour un contrôle précis du processus de déroulement de l'élastique.

Solution :

Les capteurs de distance compacts ODT 3C sont faciles à intégrer dans le système et fournissent des valeurs de distance très précises via IO-Link. Cela permet une maîtrise fiable du processus et une régulation optimale du processus de déroulement.

Identification des pneus sur la presse à chaud

Exigence :

Pour la suite du processus, les pneus doivent être identifiés de manière fiable sur la presse à chaud - à la fois en rotation et pour différents diamètres à l'intérieur d'une plage de mesure définie. La qualité variable des codes nécessite des fonctions d'évaluation spécifiques.

Solution :

Les lecteurs de code du BCL 500i saisissent de manière fiable de grands champs de lecture grâce à leur miroir oscillant et à la technologie de reconstruction du code. Les interfaces intégrées ainsi que la fonction WebConfig permettent une intégration aisée dans le système de commande de la machine et un paramétrage efficace.

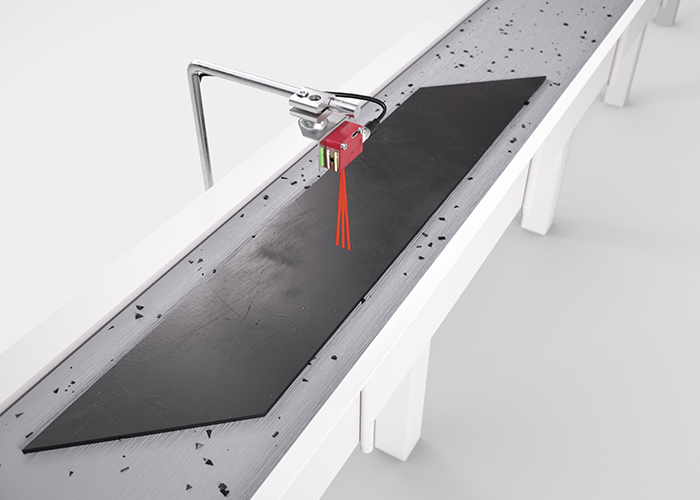

Détection des pièces en caoutchouc

Exigence :

Le caoutchouc noir est difficile à détecter par des moyens optiques en raison de sa faible réflectivité. En outre, la forte contamination des convoyeurs au cours du processus de fabrication rend la détection plus difficile.

Solution :

Les Cellules à détection directe DRT 25C et DRT 35C utilisent la bande transporteuse comme référence, ce qui permet de détecter de manière fiable des objets extrêmement sombres, même dans des conditions environnementales fortement contaminées. La fonction d'apprentissage avec 2 ou 3 niveaux de sensibilité réglables permet une adaptation rapide et pratique aux différentes Fonctions.