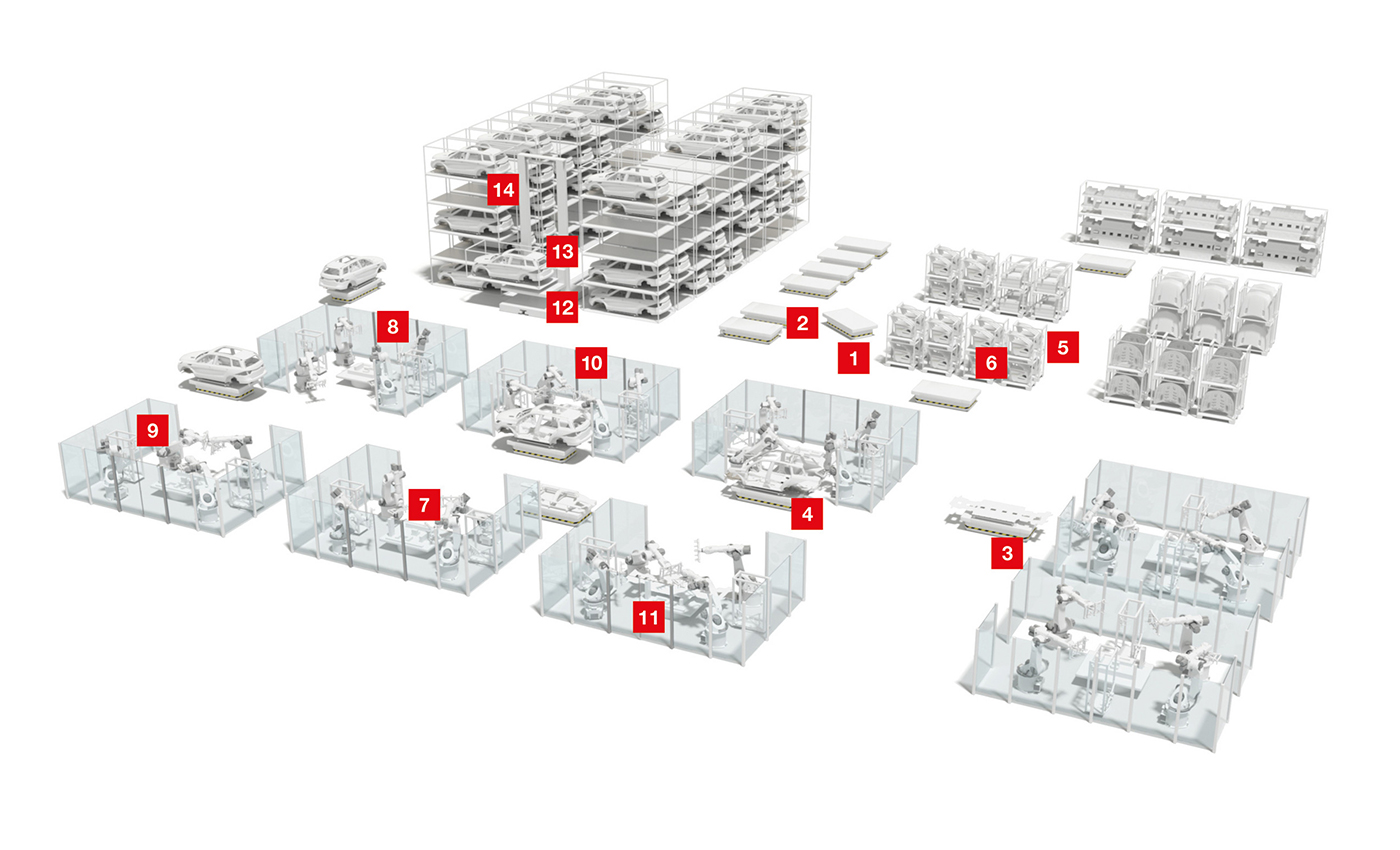

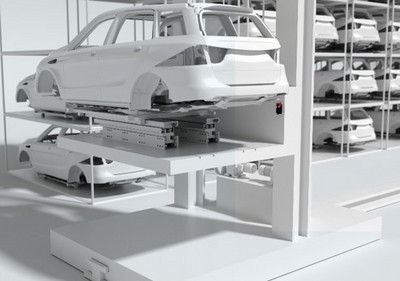

L’atelier carrosserie

Des centaines de pièces individuelles sont assemblées pour former une carrosserie.

La construction de carrosseries est le secteur le plus automatisé de la fabrication automobile. Le soudage, le sertissage et l'usinage par laser, mais aussi le rivetage et le vissage et, de plus en plus, le collage, sont des processus de travail typiques. Les cellules robotisées, les robots collaboratifs et les systèmes de convoyage tels que les luges ou les convoyeurs aériens influencent les processus.

L'usine du futur se caractérise par des concepts de fabrication encore plus flexibles. Une grande diversité des variantes, l'approvisionnement de matériel en flux tendu et l'amortissement des pics de charge sont devenus essentiels. Les zones de stockage et de production sont séparées. L'assemblage a lieu dans des structures cellulaires flexibles. Le transport de matériel entre celles-ci est assuré par des systèmes de transport sans conducteur (AGV).

L'éventail d'applications de nos capteurs dans l'atelier carrosserie est varié. Les scanners laser de sécurité sécurisent les AGV et fournissent des données pour leur navigation. Les capteurs pour le contrôle de présence et de position assurent le bon déroulement des processus et nos capteurs de sécurité garantissent la sécurité nécessaire des machines.

Récapitulatif

Condition :

La trajectoire de l'AGV doit être sécurisée au moyen de capteurs de sécurité. Les champs de protection doivent être adaptés de manière flexible à la situation de conduite et de chargement. Si le principe de la navigation naturelle est utilisé, l'appareil doit fournir en même temps les données de mesure pour le logiciel de navigation.

Solution :

Le scanner laser de sécurité RSL 400 allie les techniques de sécurité et une sortie des valeurs mesurées de qualité dans un seul appareil. Il dispose d'une zone de balayage de 270° et de 100 paires de champs commutables. L'AGV est ainsi sécurisé de manière optimale grâce à 2 scanners. Les données de mesure présentent une résolution angulaire élevée de 0,1° et une faible erreur de mesure.

Condition :

Un AGV doit se déplacer de manière sûre et efficace dans les locaux. Cependant, les vastes zones de production et de stockage constituent souvent un défi. En outre, de nombreux capteurs ne sont pas adaptés à l'intégration dans des véhicules plats en raison de leurs dimensions.

Solution :

Une piste à grand contraste sur le sol constitue l'itinéraire de l'AGV. Le capteur de guidage optique OGS 600 détecte la piste par détection de l'arête et envoie des signaux de commande à l'entraînement du véhicule. Sa distance minimale par rapport au sol n'est que de 10 mm.

Condition :

L'accès à la zone de stockage doit être sécurisé par des capteurs capteurs photoélectriques de sécurité sans toutefois restreindre la liberté de mouvement dans la zone de travail.

Solution :

Le scanner laser de sécurité RSL 400 est installé au-dessus de la zone d'accès et le champ de protection est aligné verticalement. Ainsi, la zone de travail n'est pas influencée. Grâce à deux fonctions de protection autonomes, un RSL 400 peut surveiller deux accès simultanément. L'intégration au réseau s'effectue simplement grâce aux interfaces PROFINET / PROFIsafe.

Condition :

En exploitation, l'approvisionnement en matériel doit être garanti à tout moment. Si une pièce de l'entrepôt vient à manquer, le prélèvement s'effectue à partir de l'emplacement voisin et le remplissage est commandé. Le niveau du stock doit être surveillé en permanence et, en raison des conditions mécaniques / spatiales, les capteurs doivent fonctionner de manière fiable sur de plus grandes distances.

Solution :

Les capteurs mesurants ODS 10 ou, pour des résolutions supérieures, ODKL 96 et les capteurs à commutation de la série HT 10 fournissent des résultats stables même sur plusieurs mètres. Les surfaces brillantes et réfléchissantes sont également détectées de manière fiable.

Condition :

Les informations codées sur la luge doivent être détectées sans contact afin de suivre le déroulement de la production. Une distance suffisante entre le capteur et la luge / l'AGV doit être garantie pour ne pas gêner la trajectoire de l'AGV.

Solution :

Les technologies du code à barres et RFID permettent de lire des informations codées. La technologie du code à barres transmet les données lues à une base de données centrale. Cependant, l'automatisation décentralisée nécessite également l'écriture de données. C'est là que la technologie RFID entre en jeu avec les appareils de lecture/écriture RFID RFM 32 ou, pour les portées supérieures, RFM 62.

Condition :

La présence de composants ainsi que de formes, de trous et d'évidements ou d'autres particularités doit être détectée avant l'assemblage et l'usinage. Souvent, la détection doit se faire à une certaine distance de sécurité.

Solution :

Les cellules reflex à détection directe avec élimination de l'arrière-plan HT 3 pour les portées courtes et HT 46C pour les portées plus longues assurent un contrôle de présence fiable. Des modèles avec différentes géométries du spot lumineux permettent une adaptation optimale à l'application. Des fixations flexibles, des câbles et des variantes IO-Link sont disponibles.

Condition :

Un contrôle de conformité est nécessaire pour les différentes étapes de travail. Celui-ci est réalisé en détectant les parties structurelles dans différentes variantes. Étant donné que les contrôles doivent avoir lieu pendant le processus de travail en cours, les capteurs doivent être installés en dehors des zones de travail robotisées.

Solution :

Les capteurs compacts mesurants et à commutation, intégrant la technologie TOF, ODS 110 / HT 110 sont adaptés aux conditions d'installation restreintes. Ils offrent une portée allant jusqu'à 5 m. Pour des portées supérieures, on utilise les appareils ODS 10 / HT 10.

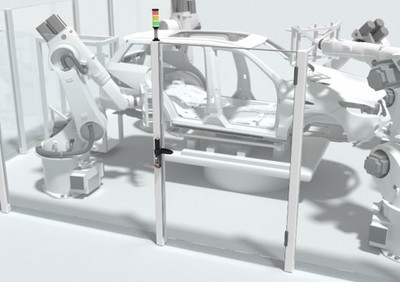

Condition :

Les zones à mouvements dangereux peuvent être accessibles par des portes de protection à des fins de maintenance. Si le mouvement ne s'arrête pas immédiatement après l'ouverture de la porte, celle-ci doit être sécurisée par un interrupteur de sécurité avec interverrouillage. Les états de travail et de sécurité doivent être signalés.

Solution :

Les interrupteurs de sécurité avec interverrouillage robustes de la série L verrouillent les portes de protection jusqu'à la validation par un signal électrique. En plus des versions standard, des appareils avec des touches de commande intégrées et un arrêt d'urgence ainsi qu'avec un organe de commande à codage RFID sont disponibles. Les émetteurs de signaux optiques et acoustiques de la série A7 complètent les affichages d'état à LED intégrés.

Condition :

La zone de danger du robot et la zone de travail de la station de transfert doivent être protégées contre l'accès des personnes pendant toute la durée du processus. Le véhicule doit pouvoir entrer et sortir de la zone de travail de manière entièrement automatique.

Solution :

La solution de sécurité pour les stations de transfert robot / AGV protège toute la zone de la station de transfert au moyen de scanners laser de sécurité. Lors du passage du véhicule, le champ de protection s'adapte de manière dynamique à la position du véhicule en supprimant le contour de l'AGV du champ de protection.

Condition :

Pour le contrôle de qualité et de globalité, des formes ou des caractéristiques doivent être détectées et, en fonction de la tâche, vérifiées en termes de tolérance, d'exactitude, de tenue des cotes et de globalité. Les coordonnées et les paramètres doivent être transmis au choix via des entrées/sorties numériques ou des interfaces série.

Solution :

Outre l'analyse BLOB et la lecture de codes, la caméra intelligente LSIS 462i offre également la possibilité de mesurer des distances et des formes géométriques (cercles, lignes et arêtes) dans une interface utilisateur. Huit entrées/sorties programmables librement et une interface Industrial Ethernet sont disponibles pour la communication.

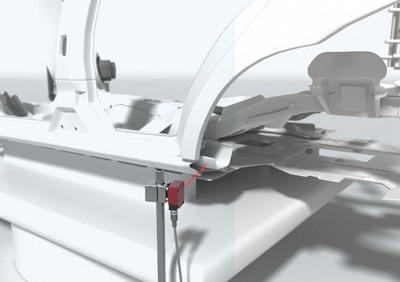

Condition :

Pour que l'AGV puisse commencer le trajet vers le poste de travail suivant, la présence et le positionnement correct de la carrosserie sur l'AGV doivent être vérifiés. Pour ce faire, il faut détecter une partie saillante de la carrosserie à une distance précisément définie.

Solution :

Les détecteurs à réflexion directe avec suppression de l'arrière-plan économiques de la série HT 25C impressionnent grâce à leur grande sécurité de détection, même pour les matériaux brillants. Des variantes avec lumière rouge, infrarouge et laser de classe de protection 1, ainsi que différentes tailles du spot lumineux permettent une adaptation optimale aux exigences.

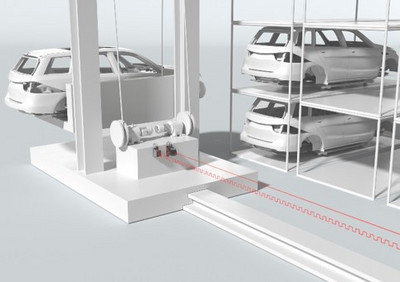

Condition :

Le transtockeur ou le système de levage doit être positionné en fonction de la palette à approcher dans l'axe de translation (x) et l'axe de levage (y). Les instructions de déplacement et les données de position doivent être transmises à la commande par voie optique afin d'assurer une grande disponibilité de l'installation.

Solution :

Les appareils laser de mesure de distance AMS 300i ou les systèmes de positionnement à codes à barres BPS 300i sont utilisés pour le positionnement exact. Les barrages immatériels de transmission des données DDLS 500i fonctionnent sans perturbation et sans décalage, directement à côté des appareils AMS 300i. Les portées, les interfaces et les protocoles au choix garantissent des solutions optimales.

Condition :

Pour vérifier que la sortie du système de levage est libre, il faut effectuer un contrôle de présence de luge ou de carrosserie sur le système de levage.

Solution :

Les interrupteurs inductifs s'avèrent ici appropriés. Étant donné qu'il convient de compenser les tolérances de la luge et du système de levage, il est recommandé d'utiliser des capteurs avec une grande distance de détection, par exemple les modèles cubiques IS / ISS 244 ou les modèles cylindriques à triple distance de commutation de la série IS 200.

Condition :

Avant qu'une carrosserie ne puisse être déposée par le système de levage dans un rayonnage libre, il faut contrôler si ce dernier est libre ou occupé. Pour pouvoir stocker différentes carrosseries, la luge doit être utilisée pour la détection.

Solution :

Pour des portées allant jusqu'à 2,5 m, on utilise les détecteurs de lumière compacts HRT 25 LR. Si des portées supérieures sont nécessaires, les capteurs de distance mesurants ODS 10 ou les détecteurs de lumière à commutation HT 10 s'avèrent appropriés.