Le principe Dual Channel

La numérisation croissante implique notamment une modification des processus connus. Les standards reconnus qui s'appliquaient jusqu'à présent sont remis en question, disparaissent complètement ou doivent être adaptés. Dans de nombreux domaines, le niveau de complexité ne cesse d'augmenter et nécessite de nouvelles compétences et stratégies afin de pouvoir relever avec succès les défis de demain. C'est pourquoi Leuze electronic développe des capteurs intelligents qui aident le client à optimiser ses processus de production et à augmenter la productivité de ses machines et installations. La vidéo suivante explique le principe Dual Channel.

Que signifient la numérisation et l'Industrie 4.0 ?

En premier lieu, l’Industrie 4.0 ou IIoT implique une standardisation des données et de leur échange au-delà de toutes les limites du système jusqu'au cloud. Une grande partie de ces données est générée à l'aide de capteurs. La tâche de ces derniers consiste à détecter les valeurs des processus et de les transmettre sous forme de données via la ou les interfaces aux systèmes de réception. Ces données de processus constituent en fait les données originales permettant de résoudre la véritable tâche d'automatisation.

La quantité de données disponibles diffère en fonction du type de capteur. Ce faisant, les interfaces utilisées sont celles qui s'avèrent le mieux adaptées à la complexité de la transmission des données : des capteurs simples à commutation binaire transmettent la valeur de processus, des messages de statut et de diagnostic via l'interface de communication point à point IO-Link. Des capteurs plus complexes avec une fonctionnalité accrue sont souvent intégrés au sein de réseaux de bus de terrain aptes à fonctionner en temps réel. Ils transmettent également plusieurs valeurs de processus et d'alarme ainsi que des messages de statut et de diagnostic et il est possible de les configurer entièrement via la commande.

Avec l'Industrie 4.0, d'autres thèmes comme le changement de recette ou le changement de format ainsi que la surveillance d'état et la maintenance prédictive gagnent en importance. Souvent, les données qui y sont requises ne sont pas forcément nécessaires à la tâche d'automatisation, mais aident l'utilisateur à augmenter la disponibilité de son installation grâce à des intervalles planifiables de maintenance préventive. Les données sont alors collectées depuis différentes sources et rassemblées à un emplacement central, tel qu'un cloud. Malgré des taux d'actualisation plus faibles, il peut en résulter des volumes de données supérieurs et donc un autre type de communication.

Quelle est la solution de communication proposée par Leuze dans le cadre de l'IIoT et l'I4.0 ?

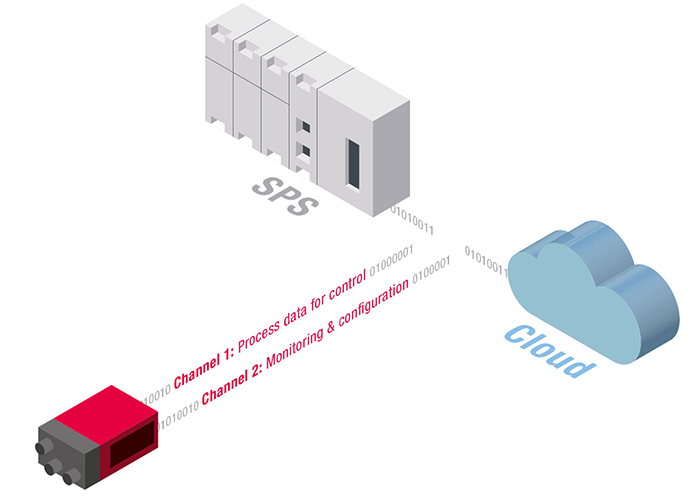

Cet autre type de communication est pris en charge par Leuze de façon idéale grâce au principe Dual Channel. Le premier canal du capteur transmet l’information de commande du processus en temps réel, tandis que le deuxième fournit les informations destinées à la surveillance et à l'analyse de la machine. Le principe est identique pour tous les capteurs à interface(s), quelle que soit leur complexité.

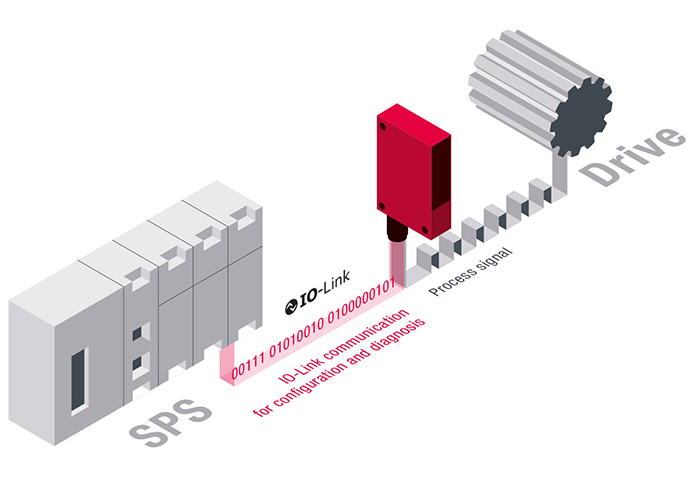

Dual Channel pour un capteur à commutation binaire

1. Dual Channel avec rattachement à l'API

Si l'on considère par exemple le détecteur de contraste KRT 18B, utilisé dans une empaqueteuse rapide afin de détecter la position exacte d'une marque de coupe, la qualité d'emballage de la machine dépend de la capacité de fonctionnement en temps réel de la sortie de commutation. Par conséquent, il préférable de ne pas boucler la sortie de commutation d'un détecteur de contraste via une commande, mais plutôt de la raccorder directement à un acteur. Afin de garantir la possibilité de surveillance et d'analyse de la machine, le détecteur de contraste dispose d'une interface de communication IO-Link en plus de la sortie de commutation rapide. Cette interface permet d'observer la valeur de processus, de définir la réserve de fonctionnement et d'effectuer les paramétrages. Elle aide également le client lors du changement de recette ou du changement de format.

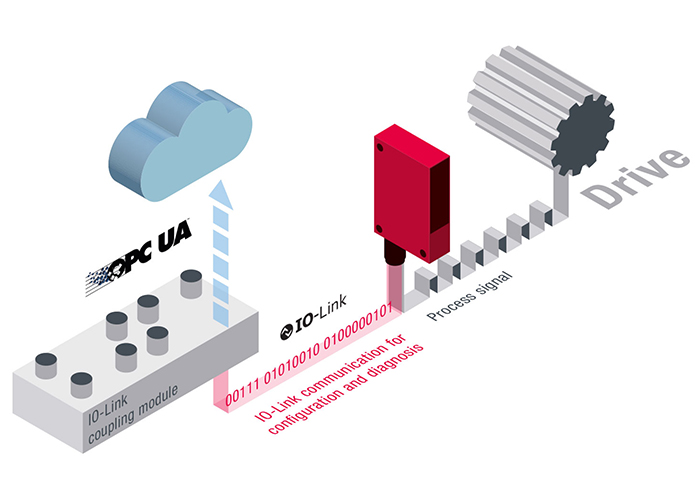

2. Dual Channel et IIoT / Industrie 4.0

Dans le cadre de l'IIoT et de l'Industrie 4.0, les données doivent être mises à disposition d'autres participants de l'automatisation n'importe où dans le monde, par exemple pour la surveillance et le paramétrage. Ceci est généralement réalisé grâce à des solutions de cloud. Si les conditions décrites plus haut s'appliquent, il ne faut pas une liaison IO-Link vers l'API, mais plutôt vers un module de couplage IO-Link avec interface Ethernet et protocole de communication OPC UA. Ensuite, le rattachement au cloud a lieu par exemple via une passerelle IoT Edge.

Dual Channel avec des capteurs à interface de bus de terrain

Dual Channel et IIoT / Industrie 4.0

Leuze electronic propose également une solution Dual Channel pour les capteurs plus complexes à interface de bus de terrain intégrée. Le scanner de codes à barres BCL 348i possède notamment une interface de bus de terrain PROFINET. Celle-ci permet une consultation des valeurs de processus et d'alarme et des messages de statut et de diagnostic, ainsi que le paramétrage complet de l'appareil depuis la commande. Néanmoins, si les données doivent être disponibles n'importe où dans le monde pour la surveillance, le capteur dispose également d'une interface Industrial Ethernet avec le protocole de communication OPC UA. Il est ensuite possible de transporter ces données jusqu'à une application cloud via un connecteur cloud intégré ou une passerelle IoT Edge.

Avantages du principe Dual Channel de Leuze

Les domaines comme la surveillance d’état (Condition Monitoring) ou la maintenance prédictive (Predictive Maintenance), qui font l'objet de discussions intensives dans le cadre de l'IIoT et de l'Industrie 4.0, demandent des capteurs capables de fournir les données dans le monde entier et dans un format standardisé. Dans ce contexte, il convient généralement de définir les exigences qui s'appliquent en matière de capacité de fonctionnement en temps réel. Le principe Dual Channel permet pour la première fois de mettre à disposition les données séparément, en fonction des besoins du client. Les données exigées en temps réel sont transmises via le canal 1 et les données destinées à l'observation du processus et au paramétrage via le canal 2.

Ceci n'est pas possible avec l'interface IO-Link classique du capteur à commutation binaire, qui autorise en mode SIO (Standard IO Mode) le signal de commutation ou sur demande la communication point à point avec le capteur. En effet, la commande du processus nécessite les deux informations en parallèle. Dans un détecteur de contraste par exemple, le client doit être en mesure d'évaluer une valeur de processus, des réserves de commutation pour les valeurs seuils ou l'état d'encrassement de manière continue et en ligne lors du processus d'emballage d'une empaqueteuse afin de détecter rapidement tout écart par rapport à l'état de consigne. C'est dans ce type de situation que le principe Dual Channel s'avère utile.

Pour les capteurs à bus de terrain, la capacité de fonctionnement en temps réel et les données de surveillance et de paramétrage sont au moins disponibles avec les interfaces Ethernet en temps réel. Mais elles ne sont accessibles qu'au niveau local et pas de n'importe où dans le monde. De plus, les informations fournies par un capteur pour la surveillance d'état ou la maintenance prédictive ne sont souvent pas évaluées. Le principe Dual Channel constitue donc une solution adaptée dans ce cas aussi.