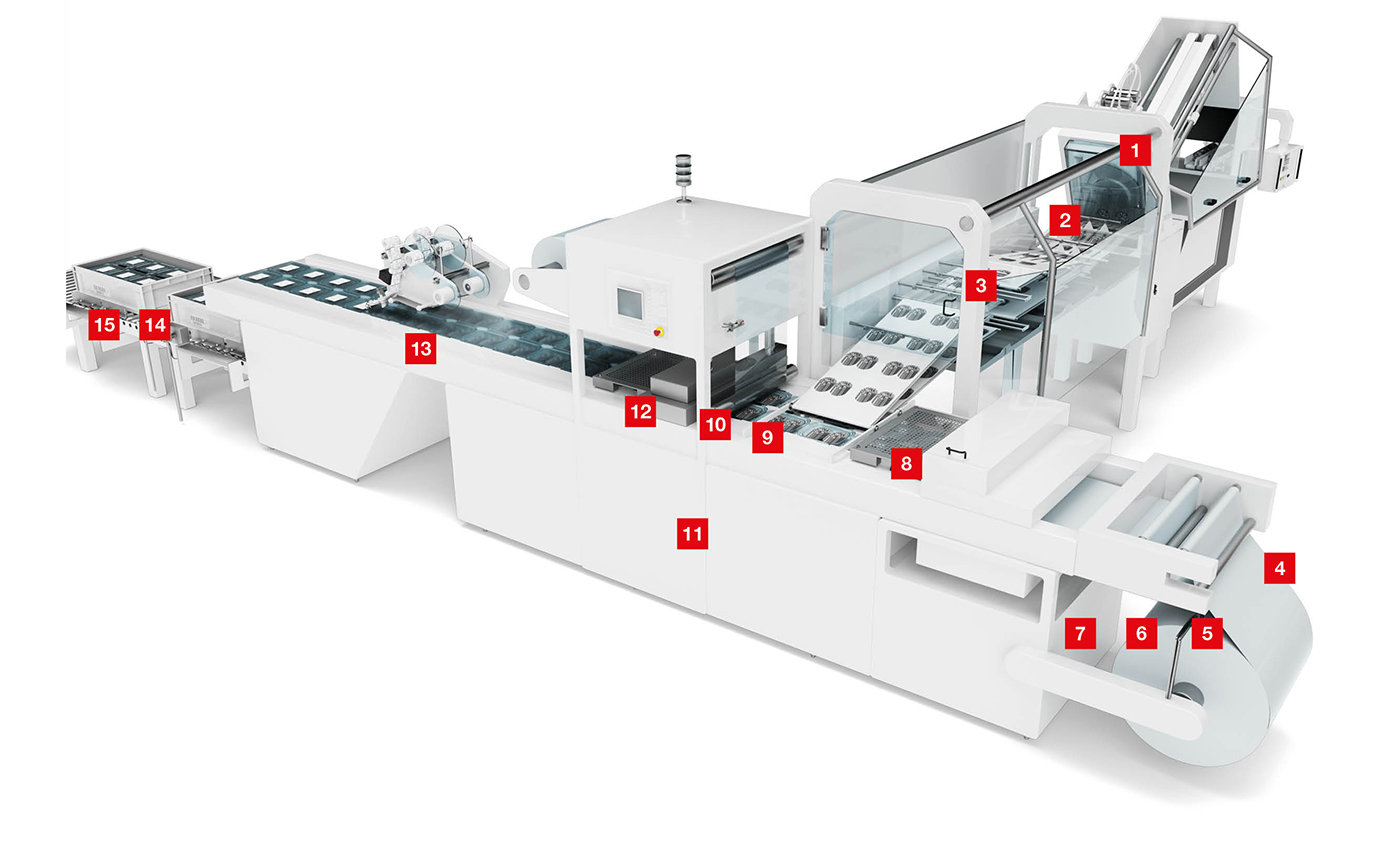

Sensorlösungen für die Fleisch-, Wurst- und Käseverpackung

Bei der Verarbeitung und Verpackung von Wurst, Käse oder Fleisch müssen nicht nur die Anlagen, sondern auch die installierten Sensoren regelmäßigen intensiven Reinigungszyklen mit hohen Drücken, Temperaturen und aggressiven Reinigungsmitteln standhalten.

Unsere Sensoren mit einem speziellen Hygiene-Design sorgen für eine gleichmäßig hohe Produktqualität in Produktionsbereichen mit direktem Lebensmittelkontakt, beispielsweise bei der Erkennung der Vorderkanten von Schnittwaren. Die Sensoren der Serien 53C und 55C haben ein hochwertiges Edelstahlgehäuse V4A (AISI 316L). Die sehr glatten Oberflächen können sehr gut gereinigt werden und bakterielle Verschleppungen in Produktionsanlagen werden vermieden. Alle in den Sensoren eingesetzten Kunststoffteile haben eine FDA-Zulassung. Mit der höchsten Schutzart IP 69K sowie einer ECOLAB- und einer Clean-Proof+-Zertifizierung ermöglichen die robusten Miniatursensoren lange Einsatzzeiten in Nassbereichen (Wash-Down-Design) und in Hygienebereichen (Hygiene-Design). Das sorgt für zuverlässige und stabile Prozesse.

Anforderung:

In der Lebensmittelindustrie wird Wurst oder Käse in großen Riegeln angeliefert und in einer Schneidemaschine in feine Scheiben geschnitten. Das Produkt im Zulauf der Maschine muss zuverlässig erkannt werden, damit der Greifer das Material gleichmäßig in Richtung Messer schieben kann und alle geschnittenen Scheiben die geforderte Stärke aufweisen.

Lösung:

Der Lichttaster HT53C.S im Hygiene-Design überwacht die Produktzuführung an der Schneidemaschine. Ein besonders kleiner Lichtfleck sorgt für eine sehr gute Performance, speziell bei farblich strukturierten Objekten. Die Hintergrundausblendung des Sensors ermöglicht eine zuverlässige farbunabhängige Produkterkennung.

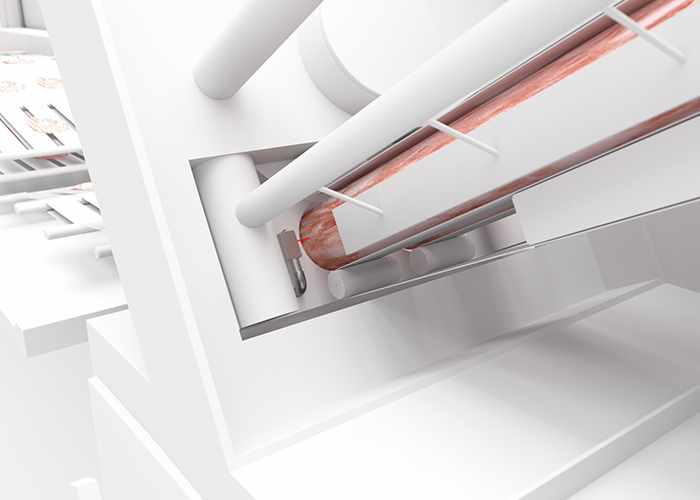

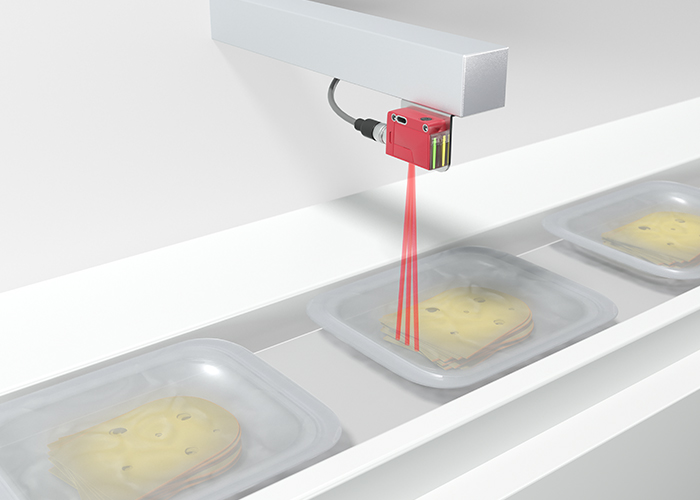

Anforderung:

In einer industriellen Schneidemaschine werden Schnittwaren in kleine Stapel geschnitten und für die spätere Verpackung in Trays vorportioniert. Die Herausforderung für die Sensorik besteht darin, dass die Vorderkante der Schnittwaren zuverlässig am selben Schaltpunkt erkannt werden muss. Die Sensoren sind direkt über dem Förderband montiert.

Lösung:

Der Lichttaster HT53CL1.X mit Hintergrundausblendung ist mit einem langen Laserlichtfleck für die Erkennung von Produktvorderkanten optimiert. Der Sensor im Hygiene-Design gewährleistet eine präzise Positionierung der Schnittwaren beim Beladen in die Tiefziehverpackungen.

Anforderung:

Bewegliche, trennende Schutzeinrichtungen wie Türen und Klappen schützen den Bediener vor Gefahren. In den sogenannten Weißbereichen sind Sicherheitsschalter mit Zuhaltung in hygienischem Design erforderlich.

Lösung:

Die Sicherheitsschalter mit Zuhaltung L100, L250 und L300 halten Schutztüren verriegelt, bis der Zugang über ein elektrisches Signal freigegeben wird. Die Serie umfasst Standardbauformen, Geräte mit integrierten Bedienelementen sowie mit RFID-kodiertem Betätiger. Gehäuse aus Technopolymer mit glatten Oberflächen eignen sich für hygienesensible Bereiche.

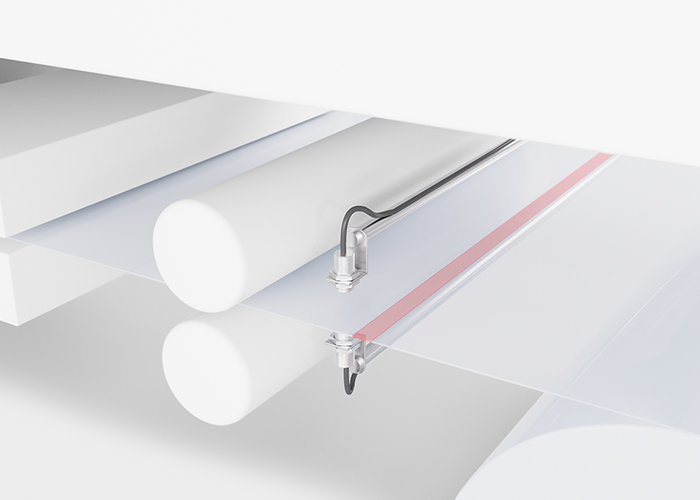

Anforderung:

Die Folienzuführung muss im kompletten Verpackungsprozess gewährleistet sein. Sensoren werden an geeigneten Stellen eingesetzt, um die Präsenz der transparenten Folie sowie Folienrisse oder Folienenden zu erkennen.

Lösung:

Die Reflexionslichtschranke PRK 18B eignet sich für die Erkennung von hochtransparenten Folien, optimalerweise mit einem MTKS-Reflektor. Varianten für die Detektion transparenter Objekte sind die Reflexionslichtschranken PRK25C.A und PRK3C.A.

Anforderung:

Strapazierfähige Tiefziehfolien werden beim Wechsel von Folienrollen verklebt. Für einen störungsfreien Prozess muss diese Klebestelle zuverlässig erkannt und ausgeschleust werden.

Lösung:

Ultraschallsensoren ermöglichen eine materialunabhängige Klebestellenerkennung. Das für diese Anwendung entwickelte Ultraschallsystem VSU 12 besteht aus einem Ultraschallsensorpaar und einem Auswerteverstärker. Eine Alternative ist der Ultraschallgabelsensor IGSU14E SD.

Anforderung:

Folienbahnen müssen vor der weiteren Verarbeitung seitlich exakt ausgerichtet sein. Sensoren sorgen für eine präzise Bahnkantenregelung, sowohl für die Unter- als auch für die Oberfolie. Für transparente oder bedruckte Folienbahnen sind jeweils geeignete Sensorlösungen erforderlich.

Lösung:

Für die Bahnkantenregelung stehen unterschiedliche Lösungen zur Wahl: Mit Kunststoff-Lichtleitern der Serie KF oder mit schaltenden Reflexionslichtschranken, z. B. PRK 18B, kann eine Zwei-Punkt-Steuerung realisiert werden. Mit einem messenden Gabelsensor GS 754 ist eine hochgenaue analoge Bahnkantenregelung möglich.

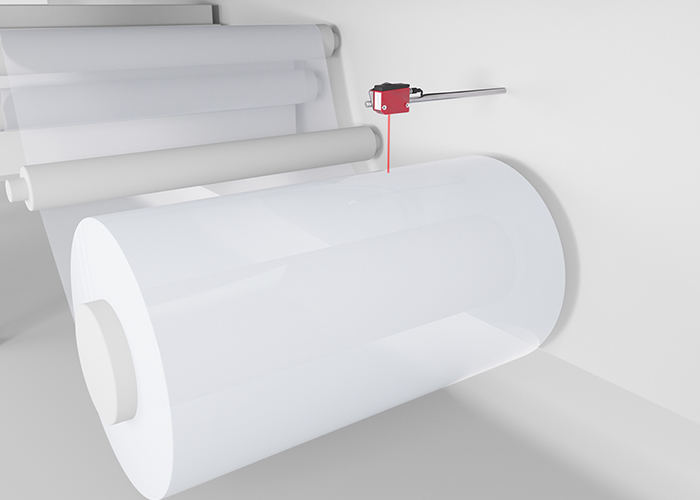

Anforderung:

Tiefziehfolie für Trays wird in großen Rollen bereitgestellt. Um ein gleichmäßiges Abrollen der Folie sicherzustellen, wird die Achse motorisch angetrieben. Ein Sensor muss permanent den Durchmesser der Rolle erfassen.

Lösung:

Die messenden Sensoren der Serien ODS9 oder ODS96 liefern ein analoges Signal in Relation zum Rollendurchmesser an die Steuerung. Eine Alternative für die Durchmessererfassung sind die Ultraschall-Sensoren DMU318 und DMU418. Distanzsensoren sind mit unterschiedlichen Messbereichen erhältlich.

Anforderung:

In der Zuführung eines Traysealers müssen leere, häufig transparente, Kunststoff-Trays zuverlässig erkannt werden. Idealerweise werden Reflexionslichtschranken für die Erkennung transparenter Objekte eingesetzt.

Lösung:

Die kompakten Reflexionslichtschranken der Serien 3C oder 25C in Kunststoffgehäusen und der Serie 55C in Edelstahlgehäusen sind als Autokollimationsvariante für diese Anwendung ausgelegt. Passende Reflektoren mit Mikrotripeln Typ MTKS sind in verschiedenen Abmessungen und Materialien erhältlich.

Anforderung:

Bevor die Trays in der Siegelmaschine verschlossen werden, muss überprüft werden, ob alle Trays befüllt sind. Nicht befüllte und übervolle Behälter müssen ausgeschleust werden. Die Kontrolle erfolgt durch Sensoren, die oberhalb der Transportbahn montiert sind.

Lösung:

Über eine projizierte Laserlinie erkennt der Lichtschnittsensor LRS 36 den Befüllungszustand der einzelnen Trays. Für die Steuerung stellt der Sensor mehrere Schaltausgänge und Prozessdaten zur Verfügung.

Anforderung:

Um Transportabschnitte zwischen den Prozessschritten steuern zu können, müssen Objekte auf der Förderstrecke erkannt werden. Herausforderung ist, dass die Objekte unterschiedliche Formen und Farben aufweisen oder transparent sind. Durch die Nähe zum Lebensmittel müssen Sensoren hohen Hygieneanforderungen gerecht werden.

Lösung:

Reflexionslichtschranken der Serie 55C im Edelstahlgehäuse mit dazu passenden Edelstahlreflektoren MTKS.5 sowie Lichttaster mit verschiedenen Lichtfleckgeometrien sind für Detektionsaufgaben in der Lebensmittelindustrie optimiert. Die Gehäusebauform der Serie 53C im Hygiene-Design eignet sich für den direkten Lebensmittelkontakt.

Anforderung:

Für die Einbindung von Sicherheitssensoren und -befehlsgeräten in den Sicherheitskreis der Maschinensteuerung sind sichere Auswerteeinheiten notwendig. Entweder als Sicherheitsrelais mit fester Funktion für einzelne Sicherheitssensoren oder als programmierbare Sicherheitssteuerungen mit flexiblen Funktionen für mehrere Sicherheitssensoren.

Lösung:

Die Sicherheitsrelais MSI SR bieten einfache und kostengünstige Lösungen für die Einbindung einzelner Sicherheitssensoren. Für komplexere Sicherheitsfunktionen und mehrere Sensoren kommen die konfigurierbaren Sicherheitssteuerungen MSI 400 zum Einsatz. Sie sind modular erweiterbar und lassen sich leicht an die Anwendung anpassen.

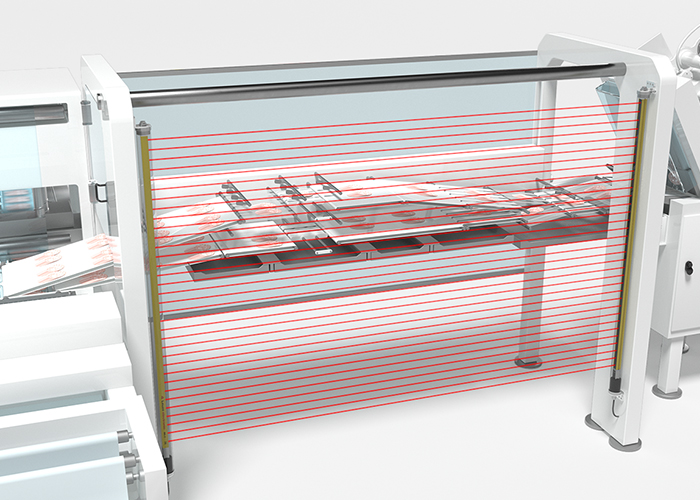

Anforderung:

Große Maschinenöffnungen, durch die ein Zugang zu Gefährdungsbereichen möglich ist, müssen im Betrieb abgesichert werden. Für den Einsatz in hygienesensiblen Umgebungen sind Sicherheitssensoren in hoher IP-Schutzart erforderlich.

Lösung:

Die Sicherheits-Lichtvorhänge MLC 500-IP sichern Gefahrstellen in hygienesensiblen Bereichen der Lebensmittelverarbeitung und verfügen über die höchste Schutzart IP 69K. Dazu sind die Lichtvorhänge in einer transparenten und gekapselten Röhre montiert. Verschiedene Auflösungen und Schutzfeldlängen bieten die optimale Anpassung an die Anwendung.

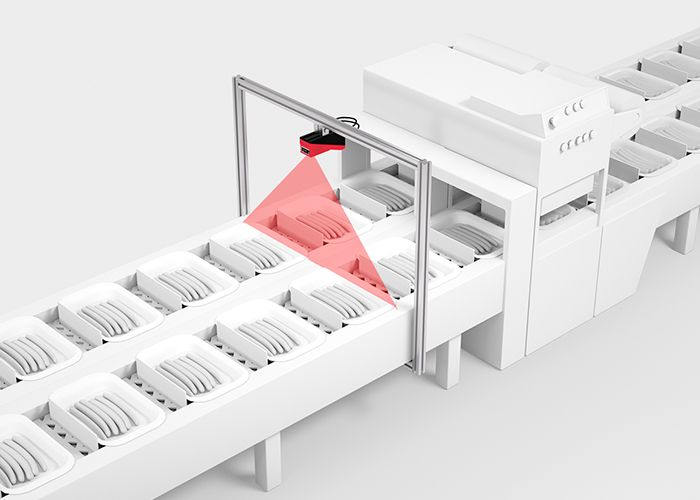

Anforderung:

Nachdem Produkte beispielsweise in Tiefziehtrays verpackt wurden, muss die Vorderkante auch bei ein- oder mehrspurigen Anlagen zuverlässig von oben erkannt werden. Unterschiedliche Höhen der Trays können eine Herausforderung für die eingesetzte Sensorik darstellen.

Lösung:

Der dynamische Referenztaster DRT 25C setzt das Förderband als Referenz ein und ermöglicht so eine sichere Erkennung der Objektvorderkanten auf dem Band – unabhängig von den Farben oder Höhen der Produkte. Quer zur Transportrichtung angeordnete Lichtflecke detektieren auch Produkte mit Lücken.

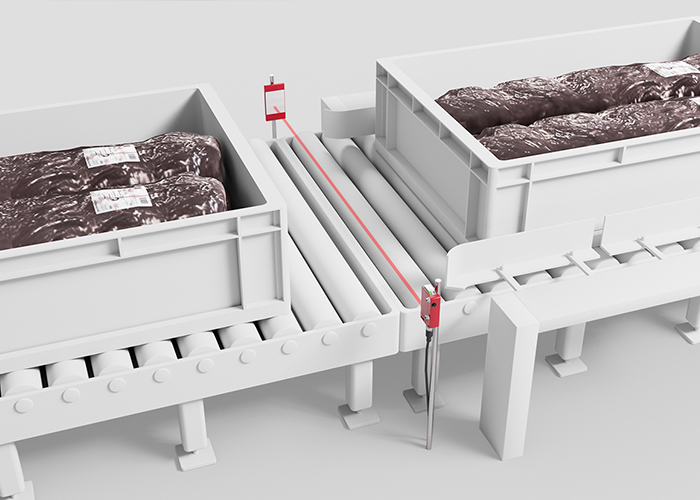

Anforderung:

In den Prozessschritten zwischen der Fleischzerlegung und der weiteren Verarbeitung kommen standardisierte Behälter zum Einsatz. Sensoren zur Erkennung dieser Behälter müssen für hohe Reinigungsanforderungen ausgelegt sein.

Lösung:

Für die Behältererkennung auf der Transporttechnik können Reflexionslichtschranken der Serien PRK 46C oder PRK 25C eingesetzt werden. Oftmals sind hier auch Lichttaster HT 46C bzw. HT 25C im Einsatz. Die Serien 46C und 25C haben die Schutzart IP 69K und sind ECOLAB-zertifiziert.

Anforderung:

Zur Wegesteuerung der Standardbehälter müssen die auf den Behältern angebrachten Codes zuverlässig gelesen werden. Durch die hohen Anforderungen der eingesetzten Reinigungsmittel und Umgebungstemperaturen müssen Sensoren eingesetzt werden, die in diesem Umfeld bestehen.

Lösung:

Die auf den Behältern vorhandenen Barcodes oder DataMatrix-Codes können mit dem kompakten, Imagerbasierten Codeleser DCR 200i im Edelstahlgehäuse (Hygiene-Design) mit Schutzart IP 69K sehr zuverlässig gelesen und identifiziert werden. Es stehen die wichtigsten Ethernetbasierten Schnittstellen zur Auswahl.