Die Lackieranlage

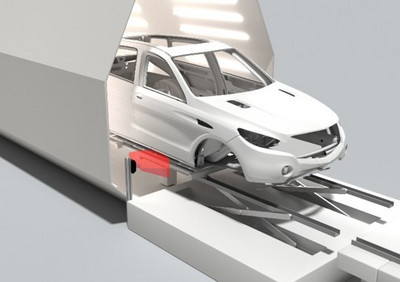

Bevor die Farbe ins Spiel kommt, werden mehrere Vorbehandlungsprozesse durchlaufen. Beginnend mit der Reinigung folgen im Anschluss die Phosphatierung, das KTL-Bad, die Trocknung und dann die eigentliche Lackierung der Karosserien. Die abschließende Qualitätskontrolle garantiert ein perfektes Ergebnis.

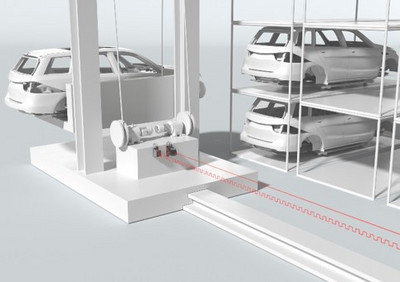

Bei der Neugestaltung von Lackieranlagen sind häufig flexible Fertigungsabläufe gefragt. Der klassische, serielle Ablauf wird z.B. durch skalierbare, an die Produktionskapazitäten anpassbare, Konzepte ersetzt.

Abhängig vom gewählten Konzept und der verwendeten Fördertechnik, werden neben Sensoren für die Maschinensicherheit und Identifikation auch solche für die Positions- und Konturkennungen benötigt. Innerhalb von Lackierkabinen oder in der Umgebung von KTL-Bädern müssen Sensoren neben einer hohen IP-Schutzart auch eine EX-Kennzeichnung für den Einsatz in explosionsgefährdeten Bereichen aufweisen.