Solutions de capteurs pour les machines à carder

Pour commencer, les fibres sont alignées pour garantir une qualité uniforme du fil. Par la suite, un brin de fil brut est produit en plusieurs étapes de traitement et temporairement stocké dans des bacs avant un traitement ultérieur.

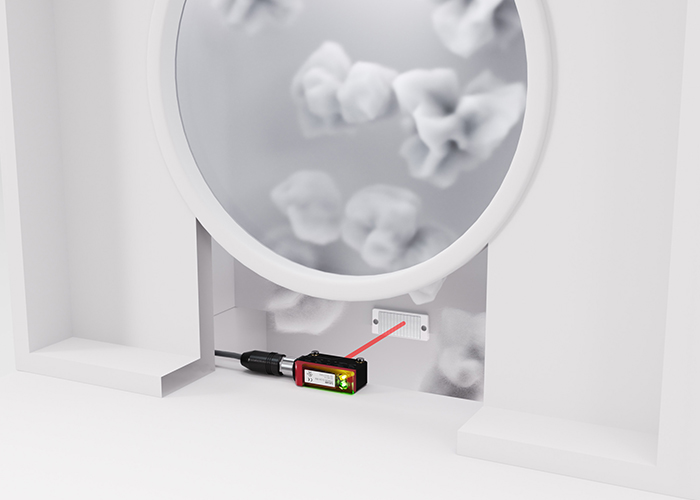

Détection d’entrée

Exigence :

Un approvisionnement continu en coton brut est nécessaire pour assurer un flux de processus interrompu. L’alimentation en matériau est surveillée au niveau de la connexion d’entrée.

Solution :

Un capteur optique de type PRK 5B, compact et facile à intégrer, muni d’un réflecteur, détecte de manière fiable la présence de coton brut. Les LED d’état brillant permettent de faire un diagnostic rapide et clair de l’état, assurant un suivi précis du processus.

Contrôle de l’alignement de la fibre

Exigence :

Pour optimiser et homogénéiser l’alignement des fibres, le processus de peignage est géré en tirant et en tordant précisément les segments de peigne. Cela nécessite une mesure précise de la distance entre les parties individuelles du peigne afin que toute déviation de position puisse être détectée et automatiquement compensée.

Solution :

Jusqu’à cinq capteurs inductifs de type LISA avec sortie analogique détectent en continu la position relative des segments de peigne. Les signaux des capteurs sont traités par un amplificateur et transmis à l’unité de commande, ce qui assure un suivi précis et une synchronisation du mouvement du peigne selon les valeurs mesurées.

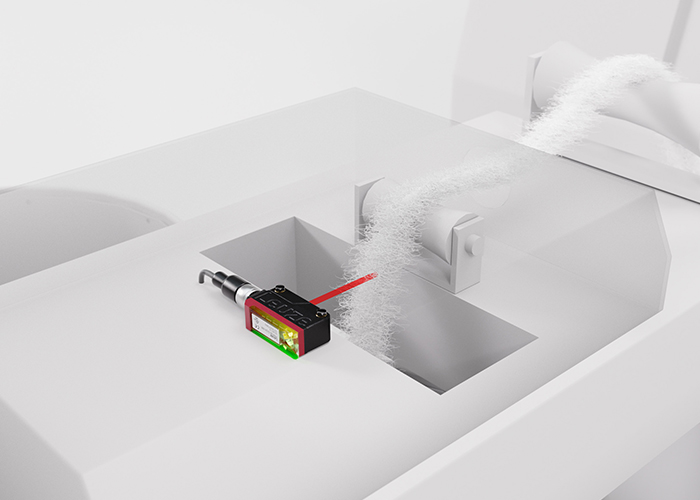

Détection des brins de fil brut

Exigence :

Le fil brut est transporté à travers la machine et déposé dans des bacs de collecte à la fin du processus pour une manipulation ultérieure. Un contrôle fiable du processus nécessite une détection précise à la fois du fil et du niveau de remplissage du bac. Une intégration simple et économe de la technologie des capteurs dans la conception existante de la machine est essentielle ici.

Solution :

Des capteurs diffus de type HT 5B sont utilisés pour détecter le brin brut et surveiller le niveau de remplissage du bac collecteur. Ceux-ci permettent une détection précise des objets, même pour des fils à structures de surface variées. Grâce à leur conception compacte, leurs options de connexion polyvalentes et leur grande tolérance d’installation, les capteurs peuvent être intégrés de manière optimale dans la machine et la zone de transfert sans entraver le flux des matériaux.

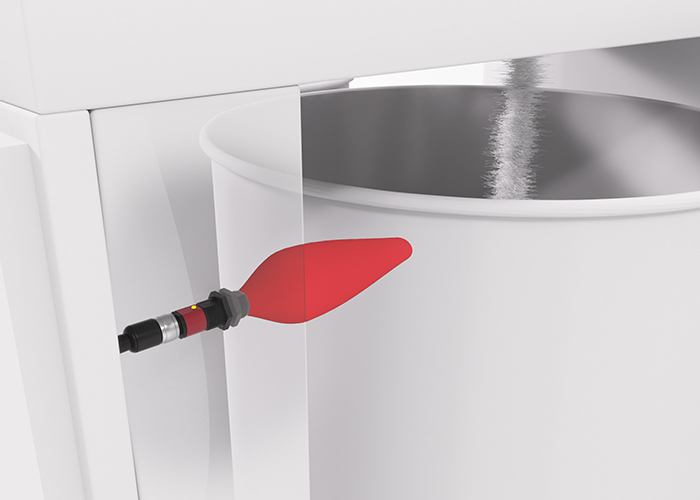

Détection des conteneurs de collecte

Exigence :

Avant le début du processus, la présence du bac de collecte doit être vérifiée de manière fiable afin de s’assurer que le fil brut peut être correctement récupéré et mis à disposition pour l’étape suivante de la production. Une détection robuste et très fiable est cruciale pour éviter les arrêts et les pertes de matériaux.

Solution :

Les capteurs optiques sont généralement utilisés pour surveiller la présence du bac. Les capteurs diffuses cylindriques de la série ET 328 sont particulièrement adaptés, car leur point lumineux défini occulte de manière fiable toute différence de couleur et de forme dans les bacs. Cela garantit une détection stable, quel que soit le matériau, la couleur ou la structure de la surface.

Alternativement, notre portefeuille comprend d’autres conceptions – telles que des boîtiers de capteurs cubiques – pour différentes situations d’installation et exigences mécaniques.

Verrouillage des pièces de machines

Exigence :

Pour garantir la sécurité de l’opérateur, les pièces mobiles de la machine doivent rester verrouillées pendant le fonctionnement et ne pouvoir être ouvertes que lorsque le système est complètement arrêté en toute sécurité. Le verrou doit empêcher de manière fiable les housses de protection ou les portes de se déverrouiller prématurément, tout en permettant une intégration facile dans le concept de sécurité de la machine.

Solution :

Les dispositifs de verrouillage de sécurité de série L 200 sont spécialement conçus pour ce type d’applications. Leur tête d’actionneur rotative leur permet d’être adaptés de manière flexible à différentes situations d’installation et garantissent un verrouillage sécurisé jusqu’à ce que l’arrêt défini de la machine soit atteint. Pour des exigences plus rigoureuses, des variantes supplémentaires avec des catégories de sécurité plus élevées, des éléments de fonctionnement intégrés ou des conceptions alternatives d’actionneurs sont disponibles pour permettre une adaptation optimale à différents concepts de machines.

Statut des volets

Exigence :

Les machines disposent souvent de rabats ou de couvercles amovibles pour l’entretien et l’entretien. Pendant le fonctionnement normal, l’état de commutation de ces ouvertures doit être détecté de manière fiable et connecté au contrôle de sécurité. Cela garantit que toute ouverture pendant le fonctionnement est détectée et que les mesures de protection appropriées sont automatiquement activées.

Solution :

Les capteurs de proximité de sécurité magnétique de série MC 300 montés directement sur les volets ou couvercles mobiles offrent une solution efficace et compacte. Ils permettent une surveillance fiable de l’état sans actionneurs mécaniques.

Des variantes adoptant la technologie RFID (RD 800 sont disponibles pour des applications nécessitant une protection renforcée contre les manipulations interdites.