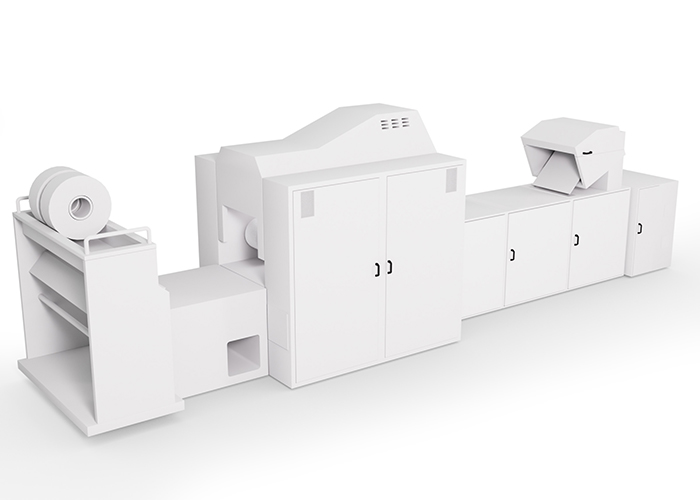

Solutions de capteurs pour les machines à peigner

Après avoir retiré le fil brut du bac de transport, l’étape suivante consiste en un traitement ciblé par tordage, redressement et tirage contrôlé du fil. Ces mesures optimisent l’alignement des fibres, réduisent les irrégularités et améliorent significativement la qualité du fil. À la fin de ce processus, une bobine de fil brut de haute qualité est produite, prête pour les étapes de production suivantes

Entrée de machines

Exigence :

Avant le début du processus, la présence du bac de collecte doit être vérifiée de manière fiable afin de s’assurer que le fil brut peut être correctement récupéré et mis à disposition pour l’étape de production suivante. Une détection robuste est cruciale pour éviter les arrêts et les pertes de matériaux.

Solution :

Les capteurs optiques diffus cylindriques de type ET 328 conviennent pour le contrôle de la présence. Le point lumineux défini occulte de manière fiable les différences de couleur et de forme entre les bacs, assurant une détection stable, quel que soit leur matériau ou leur surface. Alternativement, notre portefeuille inclut des modèles de capteurs cubiques et d’autres conceptions pour répondre de manière flexible à différents besoins d’installation et d’espace.

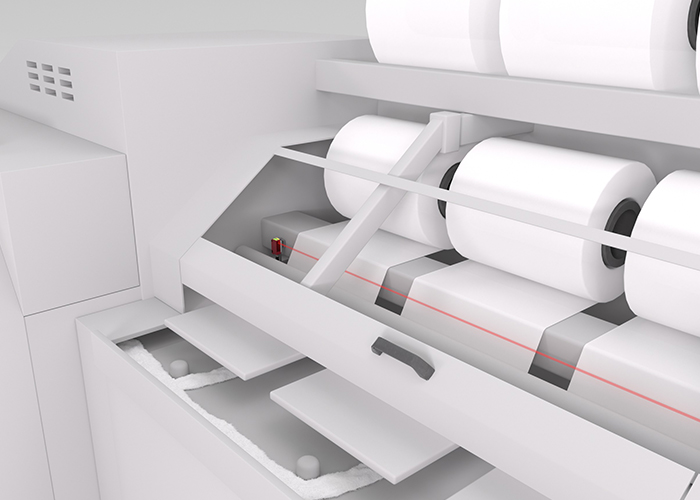

Rupture de fibres

Exigence :

Le ruban de fil grossier doit être traité et enroulé continuellement, sans aucun espace ni interruption. Cela nécessite une détection fiable des ruptures de fil afin d’identifier les interruptions de processus dès un stade précoce et de minimiser les temps d’arrêt.

Solution :

Des capteurs optiques peuvent être utilisés pour détecter les ruptures. Typiquement, un capteur photoélectrique à faisceau traversant mini-format, tel que le LE / LS 3C, est installé sur une position définie.

Si le fil de fil tombe de la piste (se casse), le faisceau lumineux est interrompu et le capteur signale l’interruption. Alternativement, la surveillance peut être exercée en utilisant une interruption continue du faisceau. Toute interruption du faisceau lumineux ou de l’axe lumineux libre est détectée. Cette solution permet une détection rapide et fiable des ruptures de fil et un traitement fluide en aval.

Détection de la canette

Exigence :

Avant de commencer le processus d’enroulement, la présence de la bobine vide doit être vérifiée de manière fiable afin d’assurer un fonctionnement ininterrompu. La solution doit fonctionner indépendamment de la couleur et occuper un espace minimal, permettant une intégration facile dans la disposition existante de la machine.

Solution :

Les détecteurs avec élimination de l'arrière-plan, etc. HT 3C, sont adaptés à la détection. Le capteur fonctionne indépendamment de la couleur, car l’erreur noir/blanc est minime. Grâce à la grande plage de réglages, le capteur peut être adapté de manière flexible à différentes positions d’enroulement. La conception compacte permet une intégration faisant gagner de la place dans les conceptions de machines existantes.

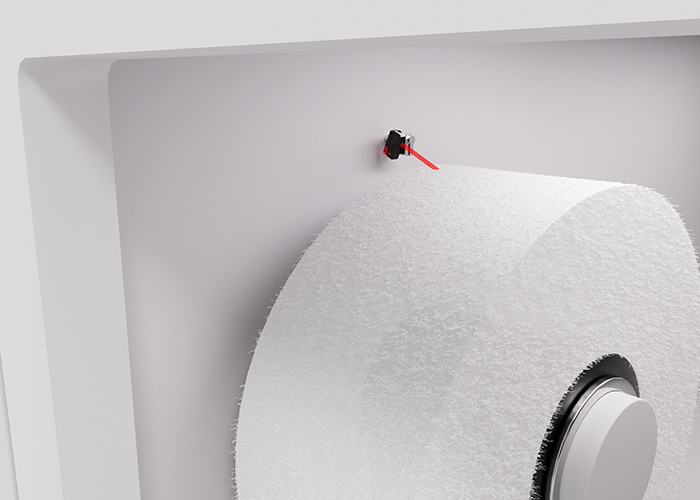

Détection complète de la canette

Exigence :

Pour garantir que les bobines soient uniformément remplies, l’état « Cannette pleine » doit être détecté de manière fiable. La solution doit être suffisamment flexible pour être utilisée avec différentes largeurs de canettes et avoir un design compact d’un seul tenant pour faciliter l’intégration dans les bobines existantes.

Solution :

Un capteur diffus HT 23 est monté légèrement au-dessus de la canette et aligné à un angle approprié. Il détecte lorsque le point de commutation supérieur est atteint et déclenche automatiquement le processus de coupe et de changement de canette. Le design d’un seule tenant permet une adaptation flexible à différentes largeurs de canettes et simplifie l’installation. Une surveillance précise du point de commutation garantit un remplissage continu et uniforme de la bobine.