Soluzioni con sensori per le cardatrici

Per prima cosa, le fibre sono allineate per garantire una qualità uniforme del filato. Successivamente, un filo grezzo viene prodotto in diversi passaggi di lavorazione e temporaneamente conservato in contenitori prima di ulteriori lavorazioni.

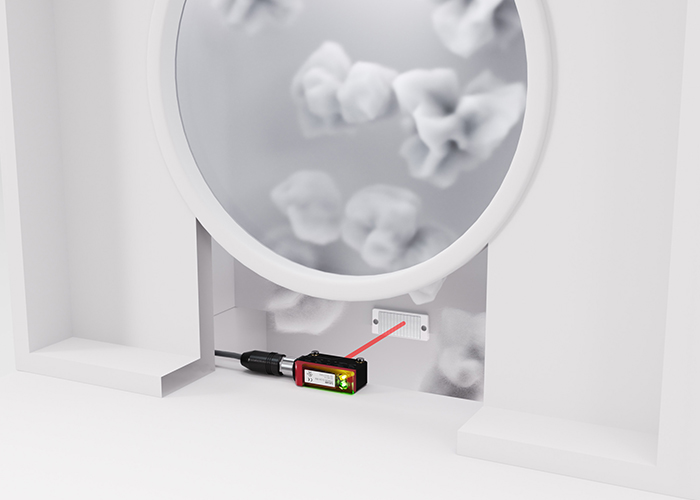

Rilevamento dell'afflusso

Requisito:

È richiesta una fornitura continua di cotone grezzo per garantire un flusso di processo ininterrotto. L'alimentazione del materiale viene monitorata alla connessione di ingresso.

Soluzione:

Compatto, facile da integrare PRK 5BUn sensore ottico con riflettore rileva in modo affidabile la presenza di cotone grezzo. I LED luminosi permettono una diagnosi rapida e chiara delle condizioni, garantendo un monitoraggio preciso del processo.

Controllo dell'allineamento delle fibre

Requisito:

Per ottimizzare e omogeneizzare l'allineamento delle fibre, il processo di pettinatura viene controllato tirando e torcendo con precisione i segmenti del pettine. Ciò richiede una misurazione precisa della distanza tra le singole parti del pettine, in modo che eventuali deviazioni posizionali possano essere rilevate e compensate automaticamente.

Soluzione:

Fino a cinque sensori induttivi di tipo LISA con uscita analogica rilevano continuamente le posizioni relative dei segmenti del pettine. I segnali del sensore vengono elaborati da un amplificatore e trasmessi al dispositivo di comando, che garantisce un tracciamento preciso e la sincronizzazione del movimento del pettine in base ai valori misurati.

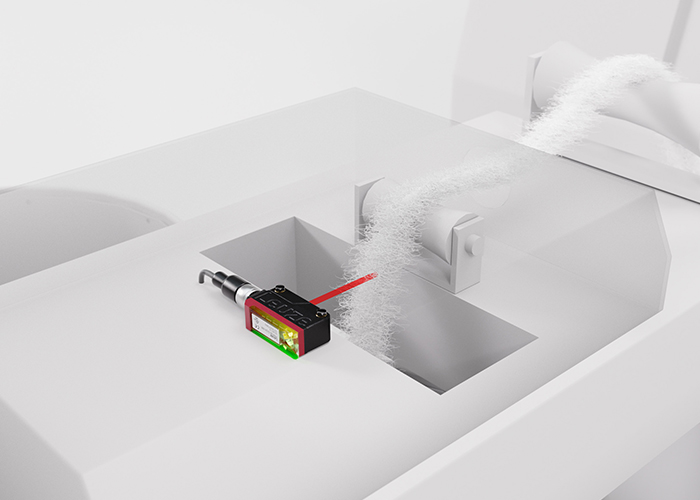

Rilevamento dei fili grezzi

Requisito:

Il filo grezzo viene trasportato attraverso la macchina e depositato in contenitori di raccolta alla fine del processo per una successiva manipolazione. Un controllo di processo affidabile richiede una rilevazione accurata sia del filo che del livello di riempimento del contenitore. In questo caso è fondamentale un'integrazione semplice e a basso ingombro della tecnologia dei sensori nel design esistente della macchina.

Soluzione:

Le fotocellule a tasteggio di tipo HT 5B vengono utilizzate per rilevare il filo grezzo e monitorare il livello di riempimento del contenitore di raccolta. Queste permettono una rilevazione precisa degli oggetti anche per filati con strutture superficiali variabili. Grazie al loro design compatto, alle opzioni di connessione versatili e all'elevata tolleranza all'installazione, i sensori possono essere integrati in modo ottimale nella macchina e nell'area di trasferimento senza ostacolare il flusso del materiale.

Rilevamento dei contenitori di raccolta

Requisito:

Prima che il processo inizi, la presenza del contenitore di raccolta deve essere controllata in modo affidabile per assicurarsi che il filo grezzo possa essere correttamente raccolto e reso disponibile per la fase successiva di produzione. Un rilevamento sicuro e affidabile è fondamentale per evitare tempi di inattività e perdite di materiale.

Soluzione:

I sensori ottici sono generalmente utilizzati per monitorare la presenza del contenitore. Le fotocellule a tasteggio cilindriche di tipo ET 328 sono particolarmente adatti, poiché il loro punto luminoso definito oscura in modo affidabile qualsiasi differenza di colore e forma nei contenitori. Ciò garantisce una rilevazione stabile indipendentemente dal materiale, colore o struttura superficiale.

In alternativa, il nostro portfolio include altri progetti – come alloggiamenti per sensori cubici – per diverse situazioni di installazione e requisiti meccanici.

Bloccaggio delle parti meccaniche

Requisito:

Per garantire la sicurezza dell'operatore, le parti mobili della macchina devono rimanere bloccate durante il funzionamento e poter essere aperte solo quando il sistema è completamente fermo. La serratura deve impedire in modo affidabile che coperchi protettivi o porte vengano sbloccate prematuramente, consentendo allo stesso tempo una facile integrazione nel concetto di sicurezza della macchina.

Soluzione:

Le elettroserrature di sicurezza della serie L 200 sono progettate appositamente per questo tipo di applicazioni. La loro testa attuatrice rotante significa che possono essere adattati in modo flessibile a diverse situazioni di installazione e garantiscono un blocco sicuro fino a quando non si raggiunge lo stallo definito della macchina. Per esigenze più impegnative, sono disponibili varianti aggiuntive con categorie di sicurezza più elevate, elementi operativi integrati o progetti alternativi di attuatori per consentire un adattamento ottimale a diversi concetti di macchina.

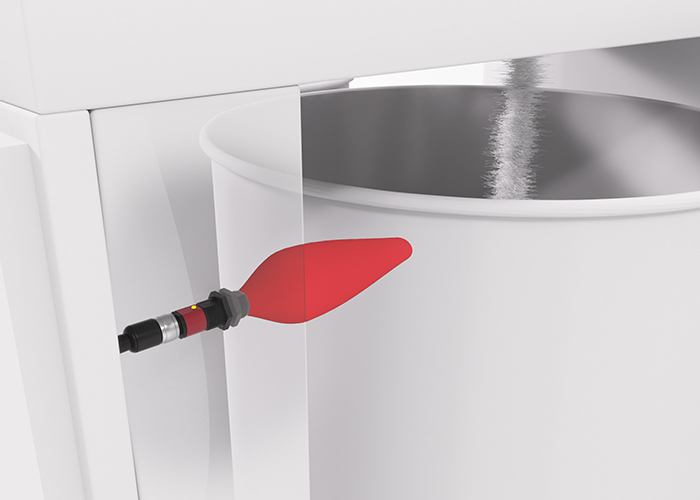

Stato delle alette

Requisito:

Le macchine spesso dispongono di alette o coperture rimovibili per la manutenzione e il servizio. Durante il normale funzionamento, lo stato di commutazione di queste aperture deve essere rilevato in modo affidabile e collegato al controllo di sicurezza. Questo garantisce che ogni apertura durante il funzionamento venga rilevata e che le misure protettive appropriate vengano automaticamente attivate.

Soluzione:

I sensori di prossimità di sicurezza magnetici della serieMC 300 montati direttamente sulle alette o sulle coperture mobili forniscono una soluzione efficiente e compatta. Consentono un monitoraggio affidabile delle condizioni senza attuatori meccanici.

Varianti con tecnologia RFID (RD 800 sono disponibili per applicazioni con requisiti di protezione anti-manomissione maggiori.