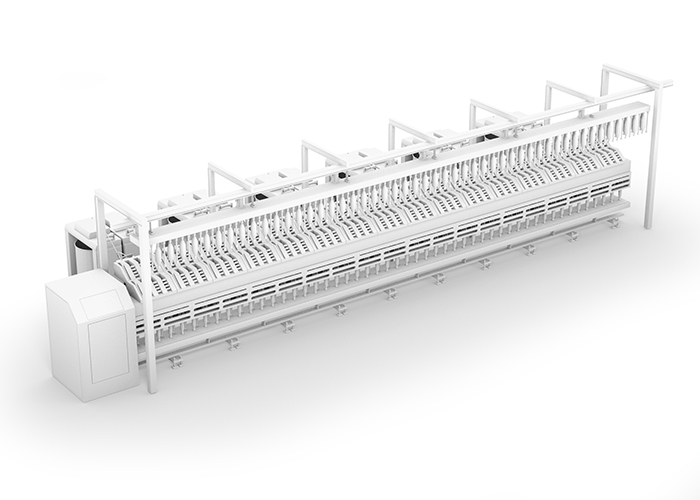

Soluzioni con sensori per macchine simplex

Nella macchina simplex, il filo grezzo viene lavorato tramite torsione, avvolgimento e tensione mirati. Queste misure ottimizzano l'uniformità del filato, ottenendo un filato grezzo di alta qualità. Viene fornito su bobine adeguate, in modo da essere disponibile per i successivi processi di filatura.

Monitoraggio della tensione del filo grezzo

Requisito:

Per mantenere una qualità costante del filo e un flusso di processo stabile, lo spessore e la continuità del filo grezzo devono essere monitorati continuamente all'ingresso della macchina. Sono necessarie tolleranze rigide e valori di output precisi affinché il sistema di controllo a valle possa rilevare deviazioni nelle prime fasi e apportare aggiustamenti di processo.

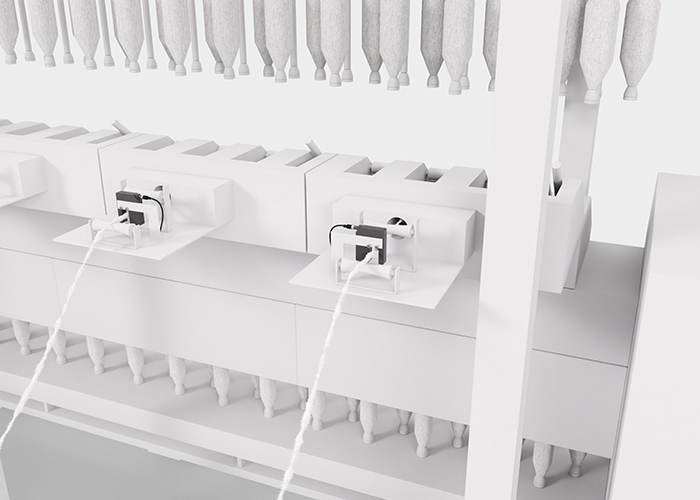

Soluzione:

I sensori a forcella GS 754 con output analogico o dati soddisfano perfettamente questi requisiti: Alta precisione e tolleranze strette permettono un rilevamento affidabile di diametri e interruzioni. Le dimensioni e le risoluzioni disponibili permettono un'integrazione flessibile in diversi tipi di macchine. L'output continuo a valore supporta la connessione diretta al sistema di controllo della macchina per il controllo automatizzato dei processi.

Rilevamento di rottura/taglio

Requisito:

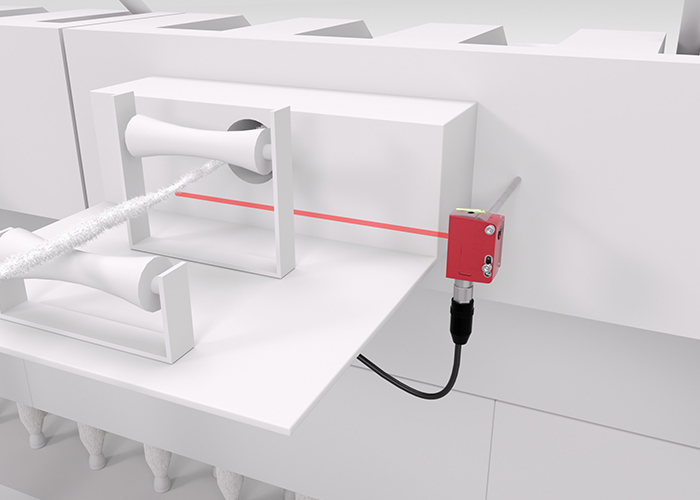

È necessario effettuare un rilevamento affidabile delle rotture in punti definiti lungo il percorso del filo per garantire una progressione ininterrotta attraverso le fasi successive del processo. In caso di rottura del filato, il filo cade verso il basso, interrompendo la fase di processo corrente. Un rilevamento preciso e rapido è fondamentale per minimizzare i tempi di inattività delle macchine e le perdite di materiale.

Soluzione:

Le fotocellule a sbarramento come le LE / LS 25C, montate sotto il livello di trasporto, sono ideali per la rilevazione. La rottura del filo viene rilevata in modo affidabile quando il fascio di luce viene interrotto dalla caduta del filato. Sono disponibili altre dimensioni per diverse situazioni di installazione e condizioni spaziali per consentire un'integrazione flessibile nelle disposizioni delle macchine esistenti. La soluzione garantisce un monitoraggio continuo dei processi e supporta il controllo automatizzato in caso di interruzioni.

Controllo della rimozione della bobina

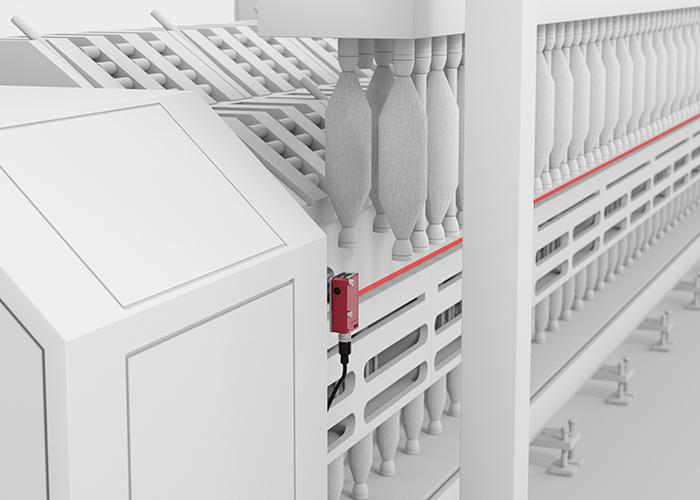

Requisito:

Dopo la fase di miglioramento del filato, una quantità definita di filato viene automaticamente avvolta su bobine. Nella macchina, questo processo avviene in parallelo per più bobine contemporaneamente.

Una volta che la quantità desiderata è stata caricata, viene attivato automaticamente un cambio di bobina in una posizione definita. Prima di ricaricare, è necessario assicurarsi che tutte le posizioni delle bobine siano libere per evitare collisioni o riempimenti errati.

Soluzione:

Una fotocellula a sbarramento per lunghe portate, ad esempio la LE / LS 46C, è adatta per controllare in modo affidabile lo stato vuoto. Il sensore rileva tutte le posizioni delle bobine su tutta la larghezza della macchina e controlla lo stato di vuoto. La nuova otturazione inizia solo dopo aver confermato che tutti gli spazi sono liberi. La soluzione garantisce un controllo sicuro e automatizzato del processo durante il cambio delle bobine e previene i momenti di inattività di materiali o macchine.

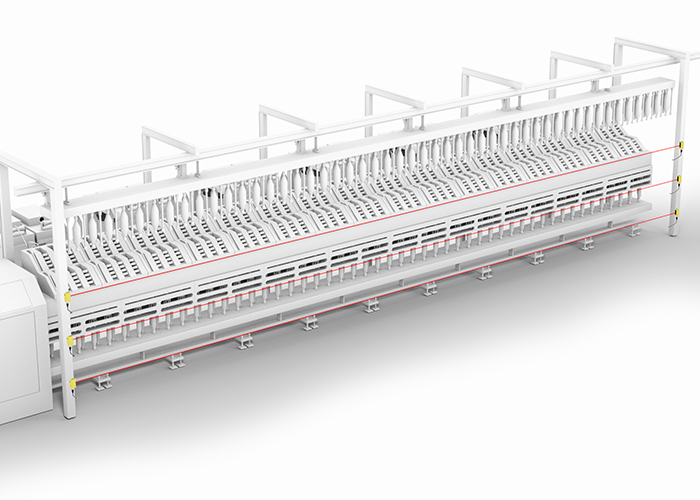

Protezione degli accessi intorno alla macchina

Requisito:

È necessario fornire un monitoraggio sicuro dell'accesso lungo la macchina per prevenire incidenti che coinvolgono i dipendenti durante l'esercizio. A causa delle diverse condizioni di progettazione, si preferiscono dispositivi di sicurezza contro fasci luminosi multipli o diversi dispositivi di sicurezza a fascio luminoso singolo per garantire una protezione completa.

Soluzione:

Tre coppie di dispositivi di sicurezza SLS/SLE 46C sono utilizzate per il rilevamento del corpo e per il montaggio flessibile sul lato della macchina. In combinazione con un modulo di commutazione MSI-TRM legato alla sicurezza, ciò porta a una soluzione conforme alle direttive con una distanza del fascio correttamente dimensionata. Una versione combinata in un unico alloggiamento, MLD 500, è disponibile per installazioni compatte. La soluzione garantisce una protezione flessibile e sicura lungo la macchina e rispetta tutte le linee guida di sicurezza pertinenti.