Integrated connectivity

L’interaction parfaite entre le capteur et l'interface dans une installation constitue un avantage pour la mise en service, la surveillance des machines et l'optimisation des processus. Le concept de l’« integrated connectivity » de Leuze y contribue.

Tout est dans le capteur

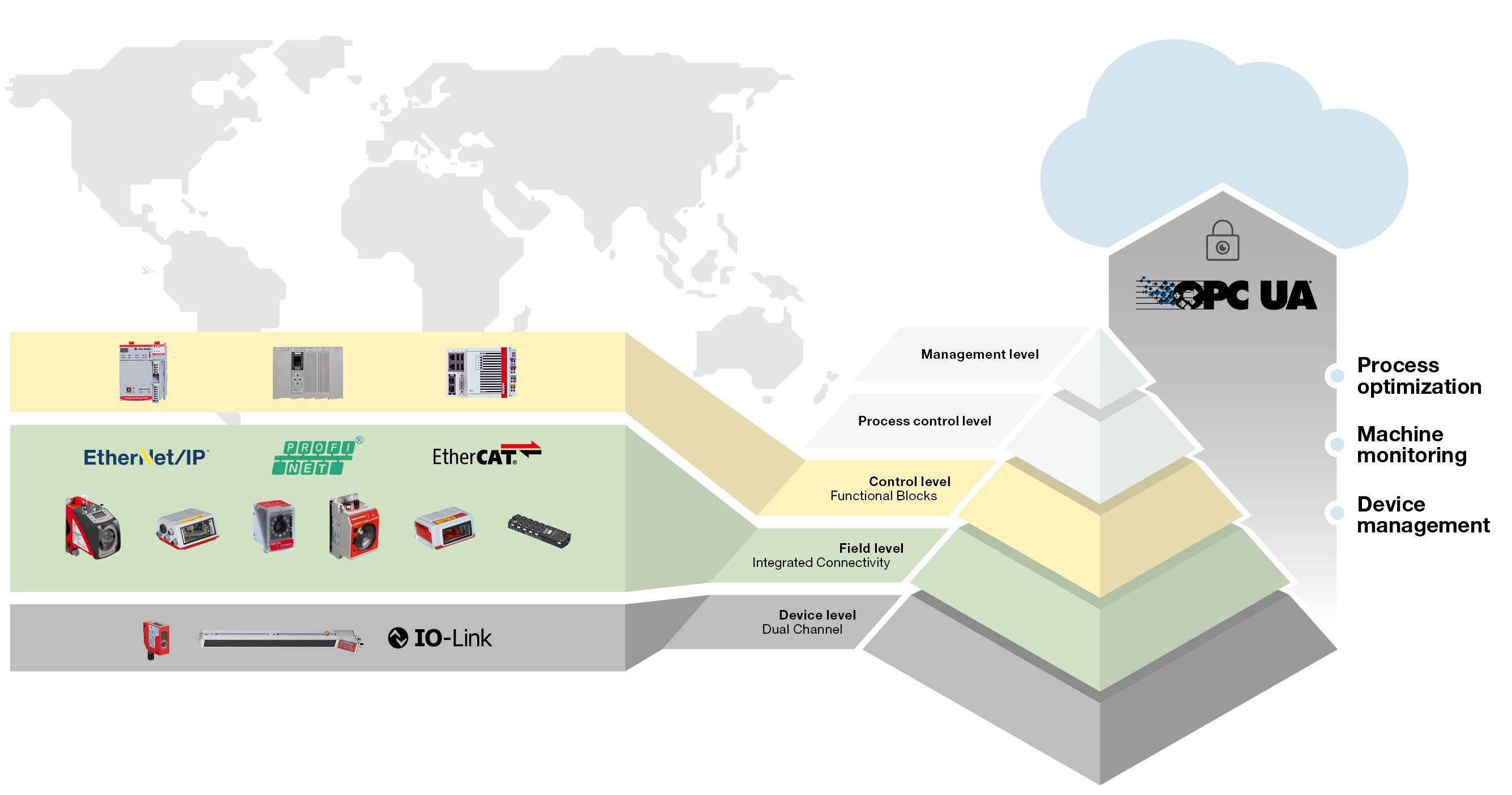

L’integrated connectivity, ou connectivité intégrée, cela veut dire que toutes les interfaces Industrial Ethernet sont intégrées dans le capteur et que les fonctions centrales de l’appareil sont disponibles via ces interfaces. Ce concept semble simple en théorie, mais il est loin d’être courant sur le marché. Au lieu de cela, les fabricants proposent souvent des appareils sans interface Industrial Ethernet et économisent sur le développement. L’interface est alors mise à disposition au moyen d’une passerelle. Les exemples suivants montrent en quoi cette solution n'est pas optimale et pourquoi les exploitants d'installations profitent de plusieurs façons de l'integrated connectivity de Leuze. Les avantages sont multiples, depuis la mise en service (Device Management) jusqu'à l’optimisation des processus, en passant par la surveillance des machines (Condition Monitoring).

Avantages de l’integrated connectivity pour le Device Management, le Condition Monitoring et l’optimisation des processus

Design des installations nettement allégé

Leuze propose des appareils dotés d’interfaces intégrées pour PROFINET, Ethernet/IP et EtherCAT. Un exemple d’installation avec et sans integrated connectivity montre à quel point cela est profitable dès la mise en service. Jetons tout d’abord un coup d’œil sur une installation comprenant des lecteurs de codes à barres sans interfaces intégrées : chaque scanner doit être raccordé à une passerelle à part. Cela signifie déjà une passerelle et son alimentation électrique propre par lecteur de codes à barres. Les frais d’installation et la quantité de câbles sont déjà deux fois plus importants que nécessaire. Le paramétrage est également nettement plus compliqué. Sans oublier que, du fait des passerelles nécessaires, l’installation comprend bien plus d’appareils qui peuvent provoquer des incidents et doivent donc être contrôlés. Comparons maintenant avec la même installation avec integrated connectivity : l’interface Industrial Ethernet est déjà intégrée à chaque lecteur de codes à barres. Des passerelles séparées sont donc superflues. L’installation est surtout bien plus ordonnée et nécessite moins de câbles. Au final, comme il y a moins d'appareils à contrôler, les incidents peuvent aussi être éliminés plus rapidement.

Les lecteurs de codes à barres de la série BCL de Leuze sont dotés de l’« integrated connectivity ».

Commutateur inclus

Les capteurs de Leuze dotés de l’integrated connectivity se distinguent d’une autre manière encore, à savoir par leur mise en service particulièrement efficace : les appareils sont par défaut équipés d’un commutateur, c’est-à-dire d’un port IN Ethernet et d’un port OUT Ethernet, chacun. Les exploitants des installations économisent donc aussi un commutateur externe. Par ailleurs, le câblage de plusieurs appareils, en topologie en anneau ou en bus par exemple, est nettement simplifié. Dans le cas du câblage en bus, l’exploitant de l’installation relie un capteur au suivant au moyen des commutateurs intégrés. Seul le dernier capteur de la série est finalement connecté à la commande. Cela représente aussi un certain avantage, puisque la conception de l'installation est simplifiée et le nombre de câbles nécessaires réduit. Les appareils sans commutateur intégré ont d’abord besoin d’un commutateur Ethernet externe. Les utilisateurs doivent en outre aussi relier chaque capteur au commutateur en topologie en étoile, et raccorder ensuite le commutateur à la commande.

Une topologie en bus au moyen du commutateur intégré réduit les travaux de câblage et économise donc du temps et des frais.

Dans l’environnement de commande habituel

L’integrated connectivity signifie aussi de travailler dans l’environnement de commande habituel. Le paramétrage complet de l’appareil est intégré dans le fichier GSDML (« Generic Station Description Markup Language ») de PROFINET, par exemple. Beaucoup d’autres appareils Ethernet du marché doivent généralement être paramétrés via un serveur Web. Il s’agit là d’une opération complexe puisque chaque fabricant fournit sa propre version pour serveur Web, avec sa propre interface utilisateur. L’utilisateur doit tout réapprendre et trouver les fonctions correspondantes à chaque changement. Par ailleurs, les appareils sans Ethernet qui sont raccordés par passerelle ont souvent besoin pour le paramétrage d’un logiciel du fabricant, spécifique au produit. Cela peut à son tour poser des problèmes de compatibilité avec le matériel utilisé, par exemple si, au bout de quelques années, le fabricant ne met plus à jour ses logiciels. Là aussi, l’integrated connectivity est profitable à plus d’un titre :

- Les utilisateurs restent dans leur environnement logiciel habituel

- L’installation de logiciels du fabricant et l’apprentissage qui en découle ne sont pas nécessaires

- Pas besoin d’accès à un serveur Web

Les appareils de Leuze avec integrated connectivity sont faciles à paramétrer. Il suffit pour cela de charger le fichier GSDML sur le site internet de Leuze via la commande et de le copier une fois dans son propre logiciel d’ingénierie. Les modules sont ensuite disponibles dans le catalogue du matériel. Les fonctions de l’appareil y sont décrites de manière explicite. Cela rend le paramétrage et l’utilisation des capteurs très simples et un manuel le plus souvent superflu.

Gestion simple des interfaces dans tous les contextes de commande grâce à l’« integrated connectivity ».

Le capteur qui coopère

Un rapide coup d’œil au profil d’appareil des capteurs avec integrated connectivity révèle encore d’autres simplifications de la programmation. Un exemple : les capteurs de positionnement AMS et BPS de Leuze fournissent non seulement des valeurs de position, mais aussi une vitesse calculée. Quiconque a besoin de cette valeur dans son installation ne perd pas de temps à faire ses propres calculs. Par ailleurs, dans une installation sans integrated connectivity, une commande est nécessaire pour filtrer seulement certains codes à barres. Les lecteurs de codes à barres BCL de Leuze peuvent filtrer certains critères au préalable et sont donc plus efficaces ici aussi. Ainsi, seuls les codes correspondant à un modèle souhaité sont transmis à la commande. La possibilité de dupliquer des appareils PROFINET dans l’outil de configuration permet par ailleurs d’économiser du temps. L’utilisateur paramètre une seule fois et peut ensuite copier les réglages à volonté. Même en cas de remplacement d’appareil, l’integrated connectivity s’avère très utile : vous devez remplacer un capteur endommagé ? Le système transmet automatiquement tous les paramètres enregistrés dans la commande au nouvel appareil. Le nouveau capteur est immédiatement opérationnel.

Le système de positionnement à codes à barres BPS 300i (à gauche sur la photo) est doté de l’integrated connectivity.

Les capteurs IPS 200i/400i pour le positionnement précis dans l’intralogistique sont dotés de l’integrated connectivity.

Garder un œil sur la qualité

L’integrated connectivity aide non seulement à la mise en service, mais également à la surveillance des machines (Condition Monitoring). Pour un fonctionnement efficace, les exploitants des installations ont besoin de savoir, notamment, si l’installation marche sans faille ou encore quand prévoir une maintenance. L’interface intégrée permet d’obtenir les réponses à ces questions. Elle transmet, via une communication Industrial Ethernet, les valeurs du processus en lui-même, mais aussi des données de diagnostic disponibles dans la commande. Un lecteur de codes à barres permet ainsi de consulter toutes les données identifiées pour gérer l’appareil, comme le numéro de série ou la version des logiciels et du matériel du capteur et de nombreux autres paramètres de diagnostic, tels que le nombre de lectures réussies et non réussies. Dans une installation avec lecteurs de codes à barres, le système fournit en particulier un indicateur de qualité pour chaque lecture de code. Cet indicateur renseigne sur la qualité des lectures. Cet indicateur est généralement compris entre 90 et 95 pourcent et permet d’observer des déviations éventuelles en fonctionnement continu, dues par exemple à un encrassement ou à des dommages mécaniques. Une télésurveillance est encore réalisable via un canal de communication supplémentaire OPC UA. Cette surveillance est possible via la commande, mais nettement plus conviviale au moyen des capteurs de Leuze. En effet, il est possible d’y accéder directement via OPC UA. Les exploitants d’installations peuvent ainsi observer leurs appareils pendant le processus en cours et savent à tout moment comment leur installation tourne. Si besoin, ces données peuvent même être chargées dans un cloud, sans aucune restriction.

L’integrated connectivity offre donc des avantages lors de la mise en service, les processus peuvent être optimisés et l’installation exploitée au mieux.

Optimisation facile des processus

Mais comment optimiser les processus sur la base des données recueillies ? C’est ce qu’illustrent ci-après deux exemples pratiques avec des lecteurs de codes à barres. Premier exemple : la fenêtre du capteur peut s’encrasser. Selon l’installation, cela peut prendre des années, ou pas. Pour identifier rapidement le capteur encrassé, on peut recourir à l'analyse des données via OPC UA. Au moyen de ces données, un logiciel enregistre la qualité de lecture pour chacun des décodages. Lorsque les performances de lecture baissent, il propose d’effectuer une maintenance du lecteur de codes à barres. Deuxième exemple : l’étiquette peut également poser un problème si le code est endommagé ou incomplet. Il ne suffit alors pas d’observer un seul capteur pour détecter l’erreur. Au lieu de cela, il faut suivre l’étiquette défectueuse sur différentes stations de mesure pour l’identifier. Des analyses similaires peuvent ainsi être constatées et le numéro d’identification permet de reconnaître l’étiquette concernée.

Integrated connectivity pour un fonctionnement optimal de l’installation

Conclusion : une efficacité accrue, sur trois niveaux

L’integrated connectivity offre des avantages à plusieurs niveaux. Elle contribue à une mise en service plus simple et fournit des informations supplémentaires pour la surveillance des machines. Au moyen de ces informations, il est en particulier possible d’optimiser les processus et donc d’exploiter au mieux l’installation. Tous les capteurs que Leuze développe pour l’automatisation commandée via le bus de terrain, comme par exemple pour l’intralogistique, sont dotés de l’integrated connectivity. Les exploitants des installations économisent ainsi du temps et de l’argent.