Übersicht Dienstleistungen

White Paper: Risikoeinschätzung - Welche Methoden gibt es?

Die Europäische Maschinenrichtlinie wird durch die Maschinenverordnung abgelöst. Diese fordert eine Risikoanalyse für jede Maschine vor dem Inverkehrbringen oder nach einem Umbau. Die Risikoeinschätzung stellt dabei einen wesentlichen Teil dar. Was sind die rechtlichen Grundlagen? Welche Methoden zur Risikoeinschätzung gibt es? Das neue White Paper gibt Antworten.

Status-Check "CE-Kennzeichnung von Maschinen"

Ihre Anforderung

Als Hersteller müssen Sie

- während der Konstruktion und nach der Herstellung von Maschinen die Dokumentation entsprechend den Anforderungen der Maschinenrichtlinie erstellen

- auf ist die Vollständigkeit der Dokumentation und die Einhaltung der relevanten Normen achten

- das korrekte Vorgehen durch die EU-Konformitätserklärung und die CE-Kennzeichnung bestätigen

Als Betreiber

- unterstützt Sie die Originalbetriebsanleitung bei der Erstellung der Gefährdungsbeurteilung

Unsere Lösung

Wir prüfen die Einhaltung der Anforderungen aus der Maschinenrichtlinie für

- die EU-Konformitätserklärung/Einbauerklärung und die CE-Kennzeichnung

- die Originalbetriebsanleitung und die Anforderungen an die Sicherheit

- die Auslegung des sicheren Teils der Steuerung auf Basis der relevanten EU-Normen

- die Maschinendokumentation

Ihr Nutzen

- Unabhängige Prüfung der Vollständigkeit und des Inhalts der Dokumentation entsprechend den Anforderungen der Maschinenrichtlinie

- Empfehlungen zur Korrektur bei möglichen Abweichungen

Risikobeurteilung

Ihre Anforderung

- Als Teil des Konformitätsbewertungsprozesses einer Maschine ist eine Risikobeurteilung zu erstellen. Dabei sind die gesetzlichen Anforderungen und die normativen maschinenspezifischen Anforderungen zu berücksichtigen.

- Bei Umbau oder Erweiterung einer Bestandsmaschine ist die Risikobeurteilung anzupassen

- Die Einschätzung und Beurteilung von Gefährdungen und Risiken soll durch eine unabhängige Person erfolgen

Unsere Lösung

- Analyse der bestehenden Risiken

- Einschätzung der bestehenden Risiken und Berechnung der Risikokennzahlen mit dem Leuze Risikobewertungsverfahren HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY)

- Beschreibung der risikomindernden Maßnahmen

- Nachweis der Wirksamkeit durch erneute Einschätzung der Risiken nach Anwendung der risikomindernden Maßnahmen

Ihr Nutzen

- Nutzen Sie unsere langjährige Erfahrung bei der Erstellung von Risikobeurteilungen

- Bedarfsgerechte Lösungen: von gezielter Unterstützung bis zur kompletten Durchführung

- Detaillierte Beschreibung der Risikofaktoren sowie Ermittlung der Risikokennzahlen

- Wir verwenden das Leuze Risikobewertungsverfahren HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY): so erhalten Sie besonders präzise Risikokennzahlen

- Beurteilung von Gefährdungen und Risiken durch unabhängige Personen

Konformitätsbewertung nach Maschinenrichtlinie

Ihre Anforderung

- Wird eine Maschine im europäischen Markt in Verkehr gebracht, ist vorab eine Konformitätsbewertung durchzuführen. Die Maschinenrichtlinie 2006/42/EG definiert hierzu das Vorgehen.

- Der Hersteller bestätigt die Einhaltung der Vorgaben aus der Richtlinie durch die EU-Konformitätserklärung und die CE-Kennzeichnung

Unsere Lösung

- Bedarfsgerechte Unterstützung über den gesamten Prozess zur Einhaltung der gesetzlichen Vorgaben

- Prüfen des bisherigen Projektstands auf Inhalt und Vollständigkeit, z. B. zu Risikobeurteilung, Design und Dokumentation

- Vorschlag für den Inhalt der EU-Konformitätserklärung

Ihr Nutzen

- Unabhängige Bestätigung, dass die Anforderungen der Maschinenrichtlinie eingehalten werden

- Empfehlungen zur Korrektur bei möglichen Abweichungen

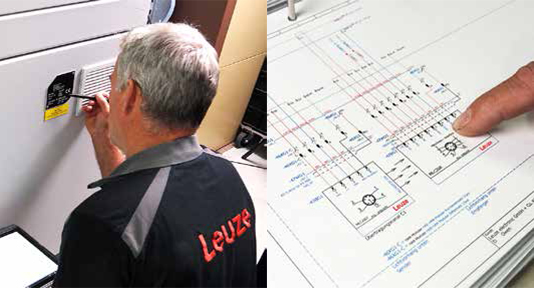

Sicherheitskonzept und -design

Ihre Anforderung

- Erstellen eines Sicherheitskonzepts auf Basis der Risikobeurteilung

- Dabei sind die erforderlichen Sicherheitsfunktionen so zu gestalten, dass unter Berücksichtigung der relevanten Normen und Vorschriften ein Optimum aus Sicherheit, Ergonomie und Wirtschaftlichkeit erreicht wird

- Wichtig ist auch die korrekte Dokumentation der Sicherheitsfunktionen. Im Validierungsplan werden die Funktions- und Fehlertests festgelegt, welche die Wirksamkeit der Sicherheitsfunktionen während der Inbetriebnahme nachweisen.

Unsere Lösung

- Entwerfen praxisorientierter Konzept-Vorschläge

- Auswahl geeigneter Komponenten und Erstellen des Anschlussplans

- Programmierung des sicherheitsgerichteten Teils der Steuerung

- Eindeutige und nachvollziehbare Dokumentation der Sicherheitsfunktionen

- Erstellung des Validierungsplans auf Basis des Sicherheitskonzepts

Ihr Nutzen

- Umsetzung der steuerungstechnischen Maßnahmen in Sicherheitsfunktionen entsprechend den normativen Anforderungen

- Mit unseren umfangreichen Branchenkenntnisse und langjähriger sicherheitstechnischer Erfahrung erstellen Sie optimale Sicherheitskonzept

- Prüfung des Sicherheitskonzepts auf Vollständigkeit

- Review und Verifikation des Sicherheitskonzepts durch unabhängige, externe Prüfer (Vier-Augen-Prinzip)

Verifikation und Validierung von Sicherheitsfunktionen

Ihre Anforderung

- Die fehlerfreie Implementierung der Sicherheitsfunktionen auf Basis des Sicherheitskonzepts ist zu prüfen

- Die Leistungsfähigkeit der Sicherheitsfunktionen soll durch Funktionstest und Fehlersimulationen nachgewiesen werden

Unsere Lösung

- Bedarfsgerechte Unterstützung während des gesamten Prozesses

- Prüfung des vorhandenen Projektstands auf Inhalt und Vollständigkeit

- Planung und Durchführung einzelner Prozessschritte, z.B. Definition der Funktionstests und Erstellung der zugehörigen Dokumentation

Ihr Nutzen

- Korrektes Vorgehen bei der Implementierung von Sicherheitsfunktionen ist gewährleistet

- Effiziente Umsetzung der notwendigen Aufgaben durch Unterstützung und Tipps von erfahrenen Experten

Inbetriebnahme-Unterstützung

Ihre Anforderung

- Schnelle und sichere Inbetriebnahme

- Optimierung der Leistungsfähigkeit der Geräte in der Anwendung, z.B. durch Ausrichtung auf Basis der in der Betriebsanleitung beschriebenen Vorgehensweise

- Im Falle eines Gerätetauschs ist

- die Konfiguration auf das neue Geräte zu übertragen

- die Stillstandzeit zu minimieren

Unsere Lösung

- Optimales Ausrichten von optischen Sensoren

- Unterstützung bei Konfigurierung und Parametrierung unserer Geräte, z. B. bei der Auswahl der Betriebsart und dem Parametrieren von Schutzfeldern bei Sicherheits-Laserscannern

- Anpassen der Konfiguration bei Wechsel auf neuere Gerätegeneration

- Hilfe bei der Fehlersuche

Ihr Nutzen

- Schnelle und sichere Inbetriebnahme durch unsere Servicetechniker

- Kalkulierbare Kosten

- Minimiert Stillstandszeit im Falle eines Gerätetausches

Inspektion von Schutzeinrichtungen

Ihre Anforderung

- Die Arbeitssicherheit liegt in der Verantwortung des Arbeitgebers. Durch die regelmäßige Inspektion der Schutzeinrichtungen wird die Einhaltung der Sicherheits- und Qualitätsstandards gewährleistet.

- Als Teil des vorbeugenden Wartungsplans minimieren Inspektionen unerwünschte Maschinenstillstandszeiten.

- In Deutschland fordert die Betriebssicherheitsverordnung die Prüfung von Maschinen vor der ersten Inbetriebnahme und anschließend in regelmäßigen Abständen. Auch nach längeren Stillstandzeiten und nach Veränderungen an der Maschine ist eine Prüfung notwendig.

- Die Prüfung und Inspektion von Schutzeinrichtungen darf nur von befähigten Personen durchgeführt werden.

Unsere Lösung

- Inspektion von berührungslos wirkenden Schutzeinrichtungen (BWS), Sicherheitsschaltern und Not-Halt Einrichtungen

- Prüfung des Zustands, des funktionsgerechten Anbaus und der korrekten Funktion der Schutzeinrichtung sowie der sicheren Einbindung in die Maschinensteuerung

- Prüfung des normativ erforderlichen Sicherheitsabstands zur Gefahrstelle durch Messung der Nachlaufzeit

- Detailliertes Prüfprotokoll, Anbringen der Inspektionsplakette

Ihr Nutzen

- Minimierung von Unfallrisiken und Maschinen-Stillstandszeiten

- Rechtssicherheit für Betreiber durch Nachweis von Sicherheits- und Qualitätsstandards

- Praxisorientierte Lösungsvorschläge für die schnelle Behebung von Sicherheitsmängeln

- Unabhängige, externe Beurteilung durch eine Befähigte Person entsprechend TRBS 1203

- Übersichtliche Dokumentation mit eigener Prüf-Datenbank, basierend auf mehr als 20-jähriger Erfahrung

- Inspektion von Schutzeinrichtungen aller Hersteller

Der Ablauf bei Ihnen vor Ort

Die Inspektion beginnt mit der Aufnahme der Daten von der Maschine und den Schutzeinrichtungen. Anschließend prüfen wir die sicherheitstechnische Einbindung der Schutzeinrichtungen und ihrer Schaltausgänge. Diese Arbeiten erfolgen im laufenden Betrieb und ohne Einschränkung der Produktivität der Maschine.

Im nächsten Schritt prüfen wir die Funktion der Schutzeinrichtungen. Dies umfasst zum Beispiel bei optischen Sicherheitsgeräten:

- Prüfen des Detektionsvermögen und möglicher Umspiegelung. Die Prüfung erfolgt mit einem auf die Auflösung des Gerätes angepassten Prüfstab.

- Prüfen von Sonderfunktionen wie reduzierte Auflösung, Taktsteuerung, Muting und Blanking

- Prüfen der Funktion von Anlauf- / Wiederanlaufsperre

- Sichtprüfung des Gerätezustands

Wir prüfen die korrekte Montage der Schutzeinrichtung und beurteilen den Sicherheitsabstand:

- Kann die Schutzeinrichtung umgangen werden, z. B. durch Über-, Unter- oder Umgreifen oder durch Übersteigen?

- Ist ein Unterkriechen der Schutzeinrichtung möglich?

- Messen der Nachlaufzeit zur Bestimmung des Sicherheitsabstands (falls erforderlich und möglich, siehe nächste Seite).

Alle Ergebnisse erfassen wir in der Inspektionsdatenbank und erstellen daraus ein übersichtliches Prüfprotokoll. Zum Abschluss der Inspektion bringen wir die Inspektionsplakette an der Maschine an, die zur einfachen Nachverfolgung auch die Inspektionsnummer des Prüfprotokolls enthält.

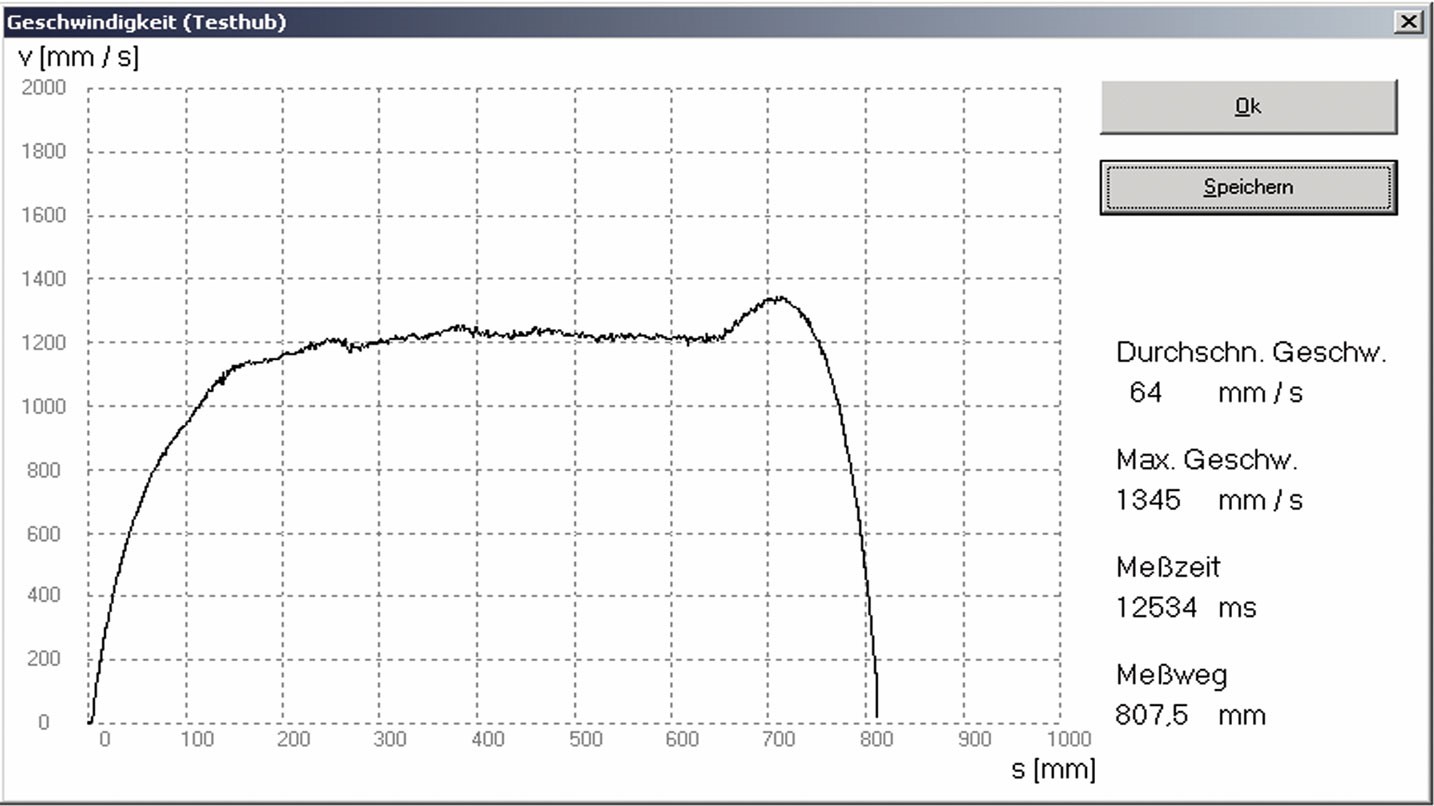

Nachlaufzeitmessung

Ihre Anforderung

- Zur Berechnung des Sicherheitsabstands ist die Nachlaufzeit der Maschine durch Messungen zu ermitteln. So kann die Schutzeinrichtung korrekt platziert werden: denn nur ein ausreichend dimensionierter Sicherheitsabstand zwischen Schutzeinrichtung und Gefahrenstelle gewährleistet, dass Personen nicht gefährdet werden.

- Verschleiß, z. B. an Motorbremsen, kann die Nachlaufzeit einer Maschine so stark verlängern, dass ein zuverlässiger Schutz des Bedieners durch die Schutzeinrichtung nicht mehr gegeben ist. Durch die Messung der Nachlaufzeit lassen sich Veränderungen erkennen und notwendige Maßnahmen ableiten. Die Nachlaufzeitmessung ist daher auch Teil unserer regelmäßigen Sicherheitsinspektionen.

Unsere Lösung

- Physikalischer Test des Nachlaufs für alle installierten Schutzeinrichtungen mit kalibrierten Messgeräten

- Beurteilung des Sicherheitsabstands basierend auf den Messergebnissen und den Anforderungen nach ISO 13855

- Nachvollziehbare und dokumentierte Prüfergebnisse, optional mit grafischer Analyse der Bremsbewegung

Ihr Vorteil

- Die sachkundig durchgeführte Nachlaufzeitmessung bietet eine zuverlässige Grundlage für die Berechnung des Sicherheitsabstands und die korrekte Platzierung der Schutzeinrichtung

- Regelmäßige Inspektionen erlauben die frühzeitige Erkennung von Verschleiß und gewährleisten so dauerhafte Maschinensicherheit

Der Ablauf bei Ihnen vor Ort

Bestimmung der Nachlaufzeit mit speziellem Messgerät

Die Nachlaufzeit wird mit einem speziellen Messgerät bestimmt. Dieses misst die Zeit von der Unterbrechung einer Schutzeinrichtung bis zum Stillstand der gefährlichen Bewegung:

- An der Schutzeinrichtung – z. B. einem Sicherheits-Lichtvorhang – wird ein Aktuator (Auto-Hand) montiert, der die Schutzeinrichtung auslöst

- Ein Seillängengeber erfasst die Bewegung der Maschine. So wird die Zeit bis zum Stopp der gefahrbringenden Bewegung ermittelt.

- Die Messung erfolgt möglichst bei maximaler Geschwindigkeit der Bewegung.

Auswertung der Ergenisse

Entsprechend den Anforderungen der Norm ISO 13855 führen wir nacheinander zehn Messungen durch. Der größte Wert aus dieser Messreihe wird dann als Ergebnis für die Nachlaufzeit dokumentiert und für die Beurteilung des Sicherheitsabstands verwendet.

Bei Bedarf ist auch eine grafische Analyse der Bremsbewegung erhältlich.

Status-Check "Sicherheitstechnik an Maschinen und Anlagen"

Ihre Anforderung

- Als Betreiber sind Sie verantwortlich für die Sicherheit Ihrer Maschinen. Änderungen, Erweiterungen oder Verschleiß beeinflussen im Laufe der Zeit den Zustand der Maschinen und der verwendeten Schutzeinrichtungen.

- Ein „verlässlicher“ Überblick über den Zustand des Maschinenparks ist notwendig, um möglichen Handlungsbedarf in Bezug auf die Sicherheit der Maschinen zu ermitteln.

Unsere Lösung

- Unsere Experten übernehmen die fachgerechte Identifikation, Beschreibung und Einschätzung bestehender Risiken für mechanische Gefährdungen an Ihren Maschinen und Anlagen

- Die Aufnahme der Ist-Situation erfolgt durch eine Begehung vor Ort

- Die Ergebnisse fassen wir in einem detaillierten Bericht zusammen, einschließlich einer Risikokennzahl pro Gefährdung

Ihr Nutzen

- Der „Status-Check“ identifiziert Gefährdungen für Mitarbeiter sowie Abweichungen gegenüber gesetzlichen Vorgaben

- Die Ergebnisse geben Empfehlungen für eine schnelle Reaktion bei akuten Gefährdungen

- Für jede Gefährdung ermitteln wir eine Risikokennzahl. Dies erleichtert die Priorisierung notwendiger Korrekturmaßnahmen.

Gefährdungsbeurteilung

Ihre Anforderung

- Als Betreiber sind sie auf Basis der Betriebssicherheitsverordnung zu der regelmäßiger Durchführung einer Gefährdungsbeurteilung nach dem Stand der Technik verpflichtet

- Bei Umbauten, Erweiterungen oder Verschleiß über die Lebenszeit einer Maschine müssen Sie Abweichungen zwischen sicherheitstechnischem Soll- und Ist-Zustand aufdecken.

Unsere Lösung

- Analyse der bestehenden mechanischen Gefährdungen

- Einschätzung der bestehenden Gefährdungen und Berechnung einer Risikokennzahl

- Bericht mit Beschreibung des Handlungsbedarfs

Ihr Nutzen

- Rechtssichere Umsetzung der Anforderungen aus der Betriebssicherheitsverordnung

- Gewährleistung einer sicheren Arbeitsumgebung

- Maschinenspezifische Richtlinien- und Normenrecherche

- Unabhängige, externe Beurteilung mit umfangreichen Kenntnissen von Gefährdungen vergleichbarer Maschinen