Los servicios a un vistazo

Libro Blanco: Evaluación de riesgos: ¿qué métodos existen?

La Directiva de Máquinas europea será sustituida por el Reglamento de Máquinas. Este exige un análisis de riesgos para cada máquina antes de su comercialización o tras una modificación. La evaluación de riesgos constituye un componente esencial de este proceso. ¿Cuáles son las bases jurídicas? ¿Qué métodos de evaluación de riesgo existen? El nuevo Libro Blanco da respuesta a estas preguntas.

Evaluación de riesgos

Sus requisitos

- Debe llevarse a cabo una evaluación de riesgos como parte del proceso de valoración de la conformidad de una máquina. En el proceso deben tenerse en cuenta los requisitos legales y normativos específicos de la máquina.

- En caso de modificación o ampliación de una máquina existente, debe adaptarse la evaluación de riesgos

- La estimación y evaluación de peligros y riesgos deben ser realizadas por una persona independiente

Nuestra solución

- Análisis de riesgos existentes

- Estimación de los riesgos existentes y cálculo de los indicadores de riesgo mediante el método de evaluación de riesgo HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY) de Leuze

- Descripción de las medidas para minimizar estos riesgos

- Acreditación de la eficacia mediante una nueva estimación de los riesgos tras aplicar las medidas de minimización de riesgos

Sus ventajas

- Benefíciese de nuestra amplia experiencia en la creación de evaluaciones de riesgos

- Soluciones necesarias: desde la asistencia en un paso concreto hasta la ejecución completa

- Descripción detallada de los factores de riesgo y determinación de los indicadores de riesgo

- Utilizamos el método de evaluación de riesgo HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY), que permite obtener indicadores de riesgo sumamente precisos

- Evaluación de peligros y riesgos por parte de personas independientes

Evaluación de conformidad según la Directiva de Máquinas

Sus requisitos

- Para comercializar una máquina en el mercado europeo, previamente se debe realizar una evaluación de conformidad. La Directiva de Máquinas 2006/42/CE define cómo se debe proceder.

- El fabricante confirma el cumplimiento de las obligaciones de la directiva mediante la declaración UE de conformidad y el marcado CE.

Nuestra solución

- Asistencia necesaria durante todo el proceso para garantizar el cumplimiento de los requisitos legales

- Comprobación del estado del proyecto hasta el momento en cuanto a contenido e integridad, por ejemplo, evaluación de riesgos, diseño y documentación

- Propuesta para el contenido de la declaración UE de conformidad

Sus ventajas

- Confirmación independiente de que se cumplen los requisitos de la Directiva de Máquinas

- Recomendaciones de corrección en caso de desviaciones

Concepto y diseño del sistema de seguridad

Sus requisitos

- Creación de un concepto de seguridad basado en la evaluación de riesgos

- Para ello, las funciones de seguridad necesarias se deben diseñar de tal manera que, cumpliendo las normas y reglamentos aplicables, se alcancen una seguridad, ergonomía y rentabilidad óptimas.

- Es importante también que la documentación de las funciones de seguridad sea correcta. En el plan de validación se definen las pruebas de funcionamiento y de errores, las cuales demuestran la efectividad de las funciones de seguridad durante la puesta en marcha.

Nuestra solución

- Diseño de propuestas conceptuales prácticas

- Selección de los componentes adecuados y creación del plan de conexión

- Programación de las partes de seguridad del control

- Documentación clara y comprensible de las funciones de seguridad

- Creación del plan de validación en base del concepto de seguridad

Sus ventajas

- Implementación de las medidas técnicas de control en funciones de seguridad conforme a los requisitos normativos

- Gracias a nuestros amplios conocimientos del sector y a nuestra extensa experiencia en sistemas de seguridad, usted podrá crear un concepto de seguridad óptimo

- Comprobación de la integridad del concepto de seguridad

- Revisión y verificación del concepto de seguridad por parte de evaluadores externos independientes (principio de los cuatro ojos)

Verificación y validación de funciones de seguridad

Sus requisitos

- Debe comprobarse la implementación sin errores de las funciones de seguridad basadas en el concepto de seguridad

- Se debe acreditar el rendimiento de las funciones de seguridad mediante pruebas de funcionamiento y simulaciones de errores

Nuestra solución

- Asistencia según sus necesidades durante todo el proceso

- Comprobación del estado del proyecto en cuanto a contenido e integridad

- Planificación y ejecución de los pasos individuales del proceso, por ejemplo, definición de las pruebas de funcionamiento y creación de la documentación correspondiente

Sus ventajas

- Se garantiza el procedimiento correcto al implementar las funciones de seguridad

- Implementación eficiente de las tareas necesarias gracias a la asistencia y los consejos de expertos experimentados

Asistencia en la puesta en marcha

Sus requisitos

- Puesta en marcha rápida y segura

- Optimización del rendimiento de los equipos en la aplicación, por ejemplo, mediante la alineación basada en el procedimiento descrito en las instrucciones de uso

- En caso de cambio de un equipo

- se debe transferir la configuración al nuevo equipo

- se debe minimizar el período de inactividad

Nuestra solución

- Alineación óptima de sensores ópticos

- Asistencia durante la configuración y parametrización de nuestros equipos, por ejemplo, durante la selección del modo de funcionamiento y la parametrización de los campos de protección en los escáneres láser de seguridad

- Ajuste de la configuración al cambiar a la nueva generación de equipos

- Ayuda en la búsqueda de errores

Sus ventajas

- Puesta en marcha rápida y segura gracias a nuestros técnicos de servicio

- Costes calculables

- Período de inactividad minimizado en el caso de cambiar el equipo

Inspección de equipos de protección

Sus requisitos

- La seguridad laboral es responsabilidad del empleador. Gracias a la inspección periódica de los equipos de protección, se garantiza el cumplimiento de las normas de calidad y seguridad.

- Como parte del plan de mantenimiento preventivo, las inspecciones minimizan los períodos de inactividad no deseados de la máquina.

- En Alemania, el Reglamento sobre seguridad en el trabajo exige la inspección de las máquinas antes de la primera puesta en marcha y, posteriormente, a intervalos regulares. También se requiere una inspección tras largos períodos de inactividad y tras modificaciones en la máquina.

- La inspección y comprobación de los equipos de protección solo debe ser realizada por personas autorizadas.

Nuestra solución

- Inspección de equipos de protección sin contacto (ESPE), interruptores de seguridad y dispositivos de paro de emergencia

- Comprobación del estado, del montaje funcional y del correcto funcionamiento del equipo de protección, así como de la conexión segura al control de la máquina

- Comprobación de la distancia de seguridad al punto peligroso exigida por la normativa mediante la medición del tiempo de parada

- Protocolo de ensayo detallado, montaje de la placa de inspección

Sus ventajas

- Minimización de los riesgos de accidentes y de los tiempos de parada de las máquinas

- Seguridad jurídica para el operador mediante la acreditación de las normas de seguridad y calidad

- Soluciones prácticas para la rápida eliminación de carencias en la seguridad

- Evaluación externa e independiente por una persona autorizada conforme la norma TRBS 1203

- Documentación clara y ordenada con una base de datos de ensayos propia, basada en más de 20 años de experiencia

- Inspección de equipos de protección de todos los fabricantes

Proceso in situ

La inspección se inicia con la recopilación de los datos de la máquina y los equipos de protección. Seguidamente, comprobamos la integración de los equipos de protección y sus salidas en términos de seguridad. Estos trabajos se llevan a cabo durante el funcionamiento y sin restringir la productividad de la máquina.

En el siguiente paso, comprobamos el funcionamiento de los equipos de protección. Esto incluye, por ejemplo, en los equipos de seguridad ópticos:

- Comprobar la capacidad de detección y la posible influencia por reflejos. La comprobación se lleva a cabo con una barra de comprobación ajustada a la resolución del equipo.

- Comprobar las funciones especiales como la resolución reducida, el control de ciclo, el muting y el blanking

- Comprobar la función del bloqueo de inicio/reinicio

- Comprobación visual del estado del equipo

Comprobamos que el equipo de protección esté montado correctamente y evaluamos la distancia de seguridad:

- ¿Es posible puentear el equipo de protección, por ejemplo, pasando por encima, por debajo, rodeándolo o anulándolo?

- ¿Es posible arrastrarse por debajo del equipo de protección?

- Medición del tiempo de parada para determinar la distancia de seguridad (si es necesario y si es posible, vea la siguiente página).

Documentamos todos los resultados en la base de datos de inspección y, a partir de estos, generamos un protocolo de ensayo claro. Al concluir la inspección, colocamos la placa de inspección en la máquina. Esta incluye el número de inspección del protocolo de ensayo para facilitar el seguimiento.

Medición del tiempo de parada

Sus requisitos

- Para calcular la distancia de seguridad se debe medir el tiempo de parada de la máquina. De este modo se puede posicionar correctamente el equipo de protección; solo manteniendo una distancia de seguridad suficiente entre el equipo de protección y el punto peligroso se garantiza que las personas no se pongan en peligro.

- El desgaste, como por ejemplo en los frenos del motor, puede alargar el tiempo de parada de una máquina hasta que ya no se pueda garantizar la protección fiable del usuario mediante el equipo de protección. La medición del tiempo de parada permite detectar alteraciones y derivar las medidas necesarias. Por consiguiente, la medición del tiempo de parada también forma parte de nuestras inspecciones de seguridad periódicas.

Nuestra solución

- Prueba física de la parada para todos los equipos de protección instalados con dispositivos de medición calibrados

- Evaluación de la distancia de seguridad en base a los resultados de la medición y los requisitos de la norma EN ISO 13855

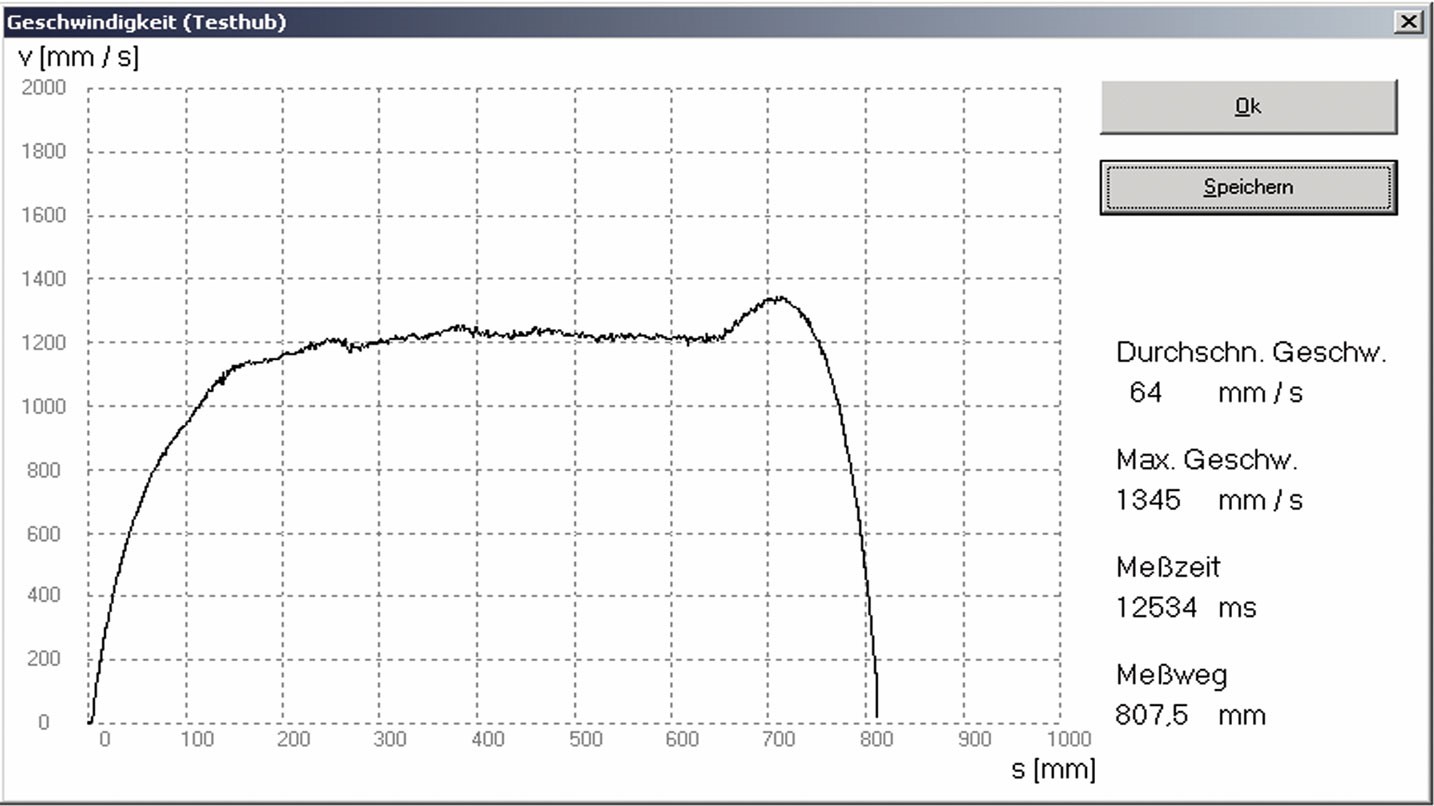

- Resultados claros y documentados de los ensayos, opcionalmente con análisis gráfico del movimiento de frenado

Sus ventajas

- La medición del tiempo de parada realizada por expertos proporciona una base fiable para el cálculo de la distancia de seguridad y el posicionamiento correcto del equipo de protección

- Las inspecciones periódicas permiten la detección precoz del desgaste y garantizan así la seguridad permanente de la máquina

Proceso in situ

Determinación del tiempo de parada con un dispositivo de medición especial

El tiempo de parada se mide con un dispositivo de medición especial. Este mide el tiempo transcurrido desde la interrupción de un equipo de protección hasta que se detiene el movimiento peligroso:

- En el equipo de protección (por ejemplo, una cortina óptica de seguridad), se monta un actuador (llamado Auto-Hand) que activa el equipo de protección.

- Un sensor de longitud de cable detecta el movimiento de la máquina. De este modo, se determina el tiempo transcurrido hasta la detención del movimiento peligroso.

- La medición se realiza a la máxima velocidad posible del movimiento.

Evaluación de los resultados

De acuerdo con los requisitos de la norma ISO 13855, realizamos diez mediciones consecutivas. El valor más grande de esta serie de mediciones es el que se documenta como resultado para el tiempo de parada y se utiliza para la evaluación de la distancia de seguridad.

En caso necesario, también hay disponible un análisis gráfico del movimiento de frenado.

Comprobación del estado «Sistemas de seguridad en máquinas e instalaciones»

Sus requisitos

- Como operador, usted es responsable de la seguridad de sus máquinas. Con el tiempo, las modificaciones, las ampliaciones o el desgaste afectan al estado de las máquinas y de los equipos de protección utilizados.

- Es necesario tener una visión general «fiable» del estado de la planta de producción para identificar si hay necesidad de tomar medidas con respecto a la seguridad de las máquinas.

Nuestra solución

- Nuestros expertos se encargan de la identificación, descripción y estimación profesional de los riesgos existentes para los peligros mecánicos en sus máquinas e instalaciones

- La situación real se registra mediante una inspección in situ

- Los resultados se recogen en un informe detallado, incluyendo un indicador de riesgo por peligro

Sus ventajas

- El informe «Status Check» identifica peligros para los empleados, así como desviaciones respecto a las obligaciones legales

- Los resultados ofrecen recomendaciones para una reacción rápida en caso de peligros inminentes

- Determinamos un indicador de riesgo para cada peligro. Esto facilita la priorización de las medidas correctivas necesarias.

Evaluación de peligros

Sus requisitos

- Como operador, el Reglamento sobre seguridad en el trabajo le obliga a llevar a cabo periódicamente una evaluación de peligros conforme a los últimos avances tecnológicos

- En caso de modificaciones, ampliaciones o desgaste a lo largo de la vida útil de una máquina, debe identificar discrepancias entre el estado ideal y el estado real del sistema de seguridad.

Nuestra solución

- Análisis de los peligros mecánicos existentes

- Estimación de los peligros existentes y cálculo del indicador de riesgo

- Informe con descripción de la necesidad de intervención

Sus ventajas

- Cumplimiento jurídicamente seguro de los requisitos del Reglamento sobre seguridad en el trabajo

- Entorno de trabajo seguro garantizado

- Investigación de directivas y normas específicas de la máquina

- Evaluación externa e independiente basada en amplios conocimientos de peligros de máquinas comparables