Sensores para el etiquetado

Las etiquetas identifican alimentos y productos farmacéuticos, y proporcionan una identidad de marca atractiva. La variedad de etiquetas crece constantemente: se utilizan nuevos materiales sostenibles y muchos fabricantes dan un toque especial a sus productos con impresiones llamativas y etiquetas metalizadas o con zonas transparentes.

Con nuestra innovadora gama de sensores, que incluye sensores de horquilla, fotocélulas autorreflexivas, fotocélulas reflexivas, sensores de marcas de corte, lectores de códigos o sensores de visión, podemos dar solución a todas las aplicaciones a lo largo del proceso de una etiquetadora. La primera horquilla óptica para etiquetas del mundo fue un invento de Leuze y con el primer sensor de horquilla por ultrasonidos para etiquetas sentamos las bases para los posteriores desarrollos en el mercado. Con el sensor de horquilla combinado GSX, único en el mundo, damos un paso más combinando ambos principios de detección (óptico y por ultrasonidos) en una carcasa compacta. Este sensor de horquilla es la solución flexible para todas las etiquetadoras en las que se procesan los más diversos tipos de etiquetas.

1 Detección de objetos transparentes

2 Supervisión de la cinta de etiquetas

3 Medición del diámetro de la bobina

4 Detección de la posición final del tensor

5 Detección de marcas de corte

6 Verificación de la alineación de las botellas

7 Detección de etiquetas no transparentes

8 Detección de etiquetas transparentes

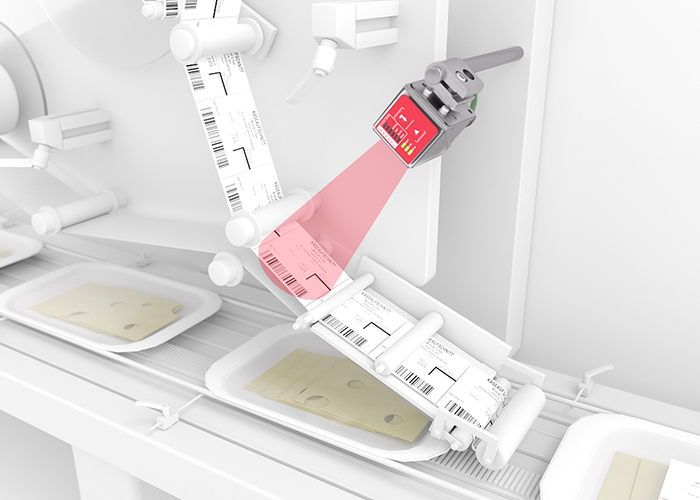

9 Lectura de códigos para identificación y comprobación

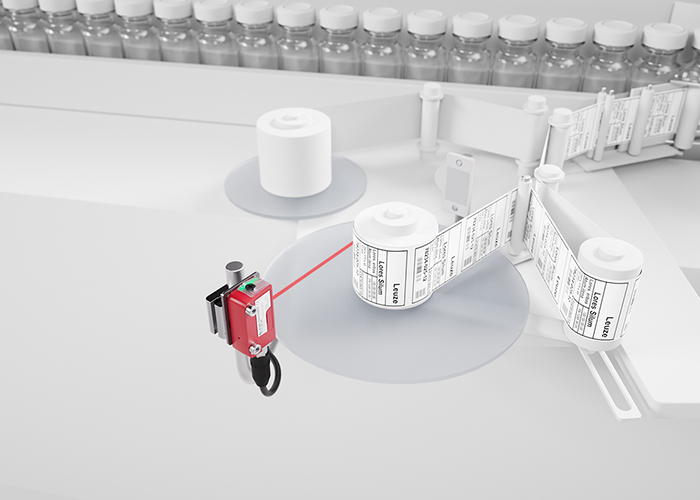

10 Control del fin de la cinta

Requisito:

Para un etiquetado preciso, la posición de los objetos se debe detectar con la mayor exactitud posible para activar el proceso de aplicación. Para ello, un sensor debe detectar de forma fiable todos los tipos y formas de objetos, también los transparentes. Asimismo, un cambio de producto no debe tener efecto alguno en el proceso de etiquetado.

Solución:

La fotocélula reflexiva PRK53C.T ha sido desarrollada para detectar objetos transparentes. El sensor en carcasa de acero inoxidable para procesos de producción sensibles desde el punto de vista higiénico tiene un tiempo de respuesta corto y una interfaz IO-Link integrada.

Requisito:

En etiquetadoras con recorridos de la cinta más largos, p. ej. como búfer entre la bobina y el expendedor, es necesario detectar una posible rotura de la cinta.

Solución:

Las fotocélulas autorreflexivas con geometría del punto de luz especialmente larga, como la HT3C.XL, son ideales para la supervisión de la cinta de etiquetas. El sensor tolera oscilaciones y detecta de forma fiable tan solo las verdaderas roturas de cinta. Gracias a su diseño compacto, el sensor se puede integrar fácilmente.

Requisito:

En las etiquetadoras de alto rendimiento, la bobina de etiquetas está accionada por un motor. El diámetro de la bobina de etiquetas se debe detectar permanentemente, por ejemplo, para poder adaptar la velocidad al diámetro cada vez más pequeño de la bobina.

Solución:

El sensor de medición ODS 9 proporciona una señal de distancia analógica para adaptar de forma óptima el accionamiento. Hay sensores de distancia con diferentes rangos de distancia y opciones de parametrización, así como con un display integrado. Gracias a su interfaz IO-Link integrada, los sensores se pueden emplear de manera universal.

Requisito:

A fin de regular la tensión de la cinta transportadora de manera uniforme para etiquetas autoadhesivas, se suelen utilizar rodillos de desvío pretensados con muelles. Lo ideal es que este llamado rodillo tensor se encuentre siempre entre las dos posiciones finales.

Solución:

El sensor inductivo IS 200 detecta el soporte de la bobina, principalmente metálico, y, por tanto, las dos posiciones finales del rodillo tensor. Los sensores inductivos IS 288, IS 212 o IS 218 ofrecen las distancias de conmutación adecuadas para un montaje enrasado o no enrasado.

Requisito:

En la industria de las bebidas se emplea a menudo un etiquetado tipo sleeve. En él, la etiqueta sale de la bobina en forma de lámina infinita y se corta en la longitud necesaria con la ayuda de marcas de impresión. Para esta tarea se necesitan sensores de marcas de color o de contraste especiales que estén optimizados para trabajar con una alta precisión y velocidad.

Solución:

Los sensores de contraste KRT 18B con indicación de señales y LED emisores multicolores ofrecen una alta flexibilidad en la detección de marcas de corte. La interfaz IO-Link integrada facilita la puesta en marcha y la adaptación del sensor de contraste al cambiar de etiqueta.

Requisito:

Las etiquetas se deben colocar en posiciones definidas en la botella. Para ello, se debe detectar y corregir la alineación de la botella con ayuda de pequeñas características, como gofrados o juntas de unión. En las máquinas compactas suele haber poco espacio para montar sensores.

Solución:

La fibra óptica de vidrio GF con diferentes salidas de luz y los amplificadores LV 463 son ideales para la comprobación de la alineación de las botellas. Los sensores de fibra óptica son especialmente afiligranados y al mismo tiempo potentes. Los sensores tienen una interfaz IO-Link, así como una salida analógica opcional.

Requisito:

Las etiquetas no transparentes se deben colocar sobre embalajes. Para ello, la posición del hueco entre dos etiquetas sobre la cinta transportadora se debe detectar con exactitud. El sensor también debe detectar de forma fiable las etiquetas con formas complejas para evitar colocaciones inexactas o períodos de inactividad de la máquina.

Solución:

Los sensores de horquilla ópticos GS61 y GS63B detectan de forma fiable todo el espectro de etiquetas no transparentes. El sensor se puede ajustar con un potenciómetro o bien por medio de una función de Teach. El diseño slimline del brazo inferior permite el montaje directamente en el canto del distribuidor.

Requisito:

Para un proceso de colocación de las etiquetas sobre los productos u objetos en la posición exacta, las etiquetas deben detectarse sobre la cinta transportadora. Las etiquetas transparentes, semitransparentes o metalizadas de diferentes formas también deben detectarse de forma precisa. Además, el sensor debe ser fácil de ajustar para todos los tipos de etiquetas.

Solución:

Los sensores de horquilla por ultrasonidos GSU12, GSU14E y IGSU14E detectan etiquetas transparentes y semitransparentes. El sensor GSX14E combina un sistema de detección por ultrasonidos y otro óptico en una carcasa, y puede procesar incluso etiquetas de material BOPP cavitado heterogéneo. La interfaz IO-Link facilita el ajuste.

Requisito:

Los productos con embalajes primarios a menudo están provistos de etiquetas impresas directamente para aumentar la flexibilidad del proceso. Tras la impresión se debe comprobar la legibilidad de los códigos sobre las etiquetas, así como su plausibilidad.

Solución:

El lector de códigos universal DCR 200i es ideal para la identificación y comprobación de códigos de barras o códigos 2D sobre etiquetas. Para su uso en la industria alimentaria, el sensor también está disponible en una carcasa de acero inoxidable con ventana de plástico.

Requisito:

El diámetro de la bobina de las etiquetas autoadhesivas se debe supervisar con un sensor para advertir con antelación al operario de la instalación de etiquetado de que llega el fin de la bobina. El sensor se debe poder ajustar en función del diámetro de la bobina.

Solución:

Los sensores de la serie 3C, como la fotocélula autorreflexiva HT 3C o la fotocélula reflexiva PRK 3C (con o sin luz láser) con punto de conmutación preciso son ideales para el control del diámetro de la bobina en etiquetadoras compactas.

Requisito:

Tras el proceso de aplicación, a menudo se debe comprobar que las etiquetas de papel se encuentren sobre los recipientes como botellas o frascos. Las etiquetas se deben detectar independientemente de la botella o el nivel de llenado.

Solución:

El sensor de luminiscencia LRT 8 detecta etiquetas de papel de manera muy fiable sobre diferentes objetos, también a grandes distancias. Una solución alternativa son las fotocélulas autorreflexivas energéticas con luz infrarroja y parametrización especial, como la FT328I P1 o la FT5I P1.

Requisito:

En productos de alta calidad o etiquetas de decoración se debe garantizar que la etiqueta esté posicionada correctamente. Se deben detectar y descartar los productos con etiquetas mal alineadas.

Solución:

Gracias a su gran campo visual, los sensores Simple Vision de la serie IVS 1048i pueden detectar fácilmente las etiquetas sobre productos y comprobar si se han colocado correctamente. La parametrización se realiza por medio del software Leuze Vision Studio. Una iluminación LED de alto rendimiento conmutable e integrada garantiza una imagen óptima.