Powertrain - motor de combustión interna

Los bloques de motor procedentes del taller de moldeo forman la base para el motor de combustión interna. Junto con un gran número de piezas, en la fabricación de motores se crean módulos de accionamiento modernos y eficientes, y, por ello, se llevan a cabo numerosos pasos de trabajo y de proceso.

El procesamiento de los bloques de motor en los centros de mecanizado debe cumplir de forma constante y permanente los altos estándares de calidad. Las piezas se deben montar de manera exacta y deben corresponder al modelo de motor en cuestión. Mediante comprobaciones realizadas durante el proceso, se garantiza la trazabilidad de los motores fabricados.

Para ello, son cruciales los sensores que garantizan procesos eficientes y el cumplimiento de los requisitos de calidad. Los campos de aplicación característicos de nuestros equipos son la comprobación del modelo, la detección de objetos, la lectura de códigos y la identificación, así como aplicaciones para la seguridad de las máquinas y la seguridad en el trabajo.

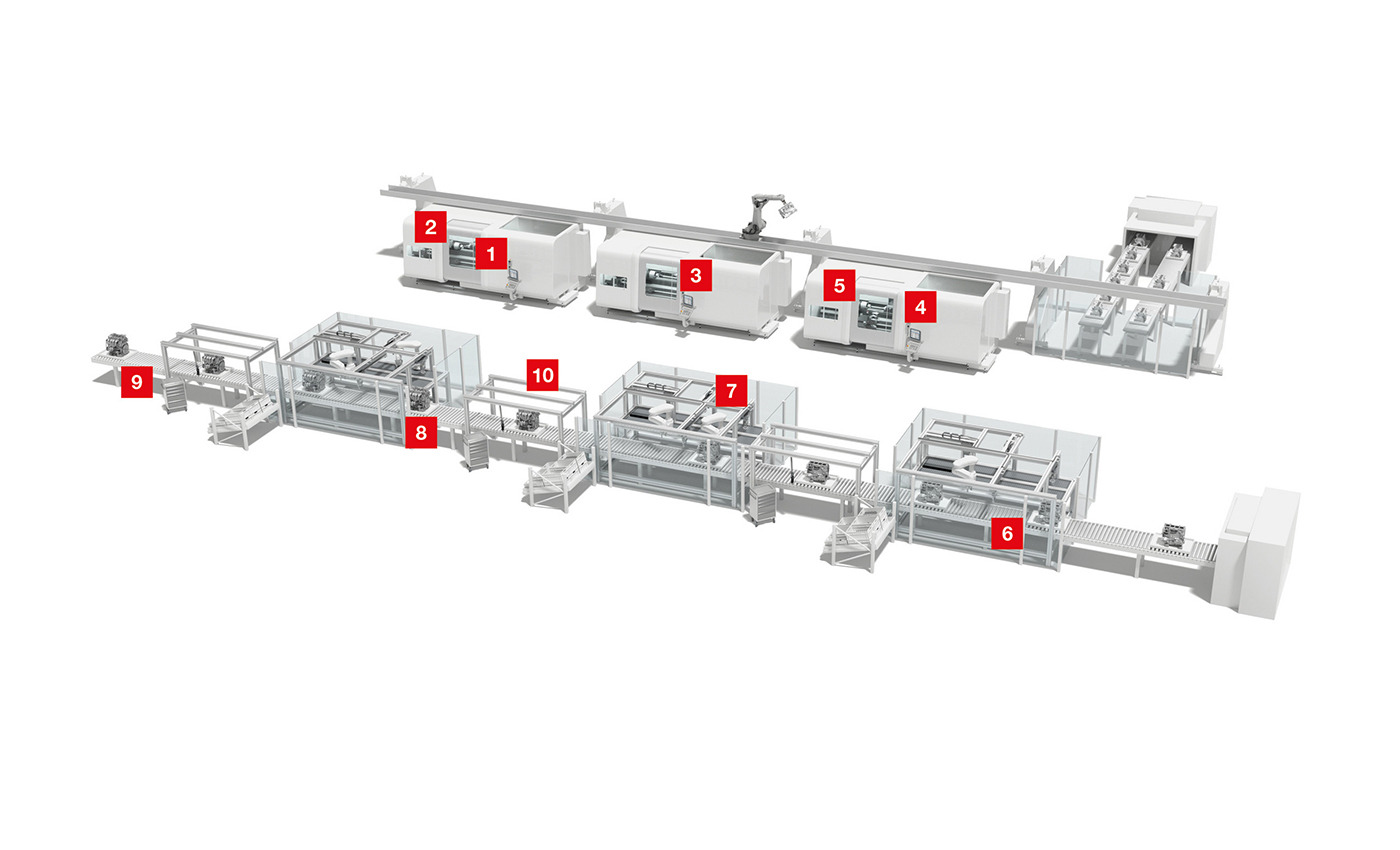

Visión general

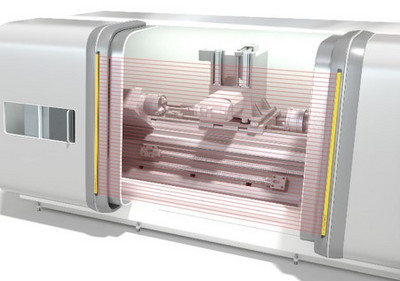

Requisito:

Los centros de mecanizado deben funcionar automáticamente y con un alto nivel de carga. Para evitar períodos de inactividad, se debe controlar la presencia de las herramientas al cambiar la herramienta.

Solución:

Nuestra gama de sensores inductivos incluye diseños cúbicos y cilíndricos con alcances de detección de hasta 40 mm. En las situaciones con poco espacio, se emplean los equipos con diseños en miniatura IS 204 e IS 205. Las versiones robustas totalmente de metal son ideales para entornos con lubricantes agresivos.

Requisito:

En las máquinas, la rotura de una herramienta conduce rápidamente a pérdidas en la calidad o a piezas defectuosas. Por eso, el estado de la herramienta se debe comprobar sin interrumpir el proceso.

Solución:

Los sensores ópticos de control de rotura de broca BKL 706 han sido desarrollados especialmente para la comprobación de brocas y fresas. La salida de aviso para indicar la suciedad y la conexión neumática para mantener limpia la óptica consiguen un funcionamiento fiable. El sistema de fijación y el sistema de alineación están integrados en la carcasa de metal.

Requisito:

La zona de máquinas debe estar controlada visualmente. Esto también es aplicable a las áreas que no son visibles desde fuera. Debido a las condiciones ambientales específicas, se requiere una cámara industrial con un alto índice de protección.

Solución:

La cámara en color LCAM 408i está optimizada para ser utilizada en entornos industriales adversos. Gracias a su resolución de la imagen de 5 megapíxeles y su interfaz Gigabit-Ethernet, suministra imágenes de alta calidad y una transmisión a tiempo real. La carcasa de metal con índice de protección IP 67 y las versiones con conexión de aire comprimido garantizan un funcionamiento fiable de la instalación.

Requisito:

Se deben proteger los puntos peligrosos presentes en la zona de apertura de las puertas de seguridad. En el mejor de los casos, el equipo de protección óptico debe ser compacto y fácil de integrar en la máquina.

Solución:

Las cortinas ópticas de seguridad MLC 520-S tienen un diseño muy delgado. Junto con la selección de longitudes finamente graduadas en incrementos de 30 mm y el diseño sin zonas ciegas, los equipos se pueden integrar perfectamente en la estructura de la máquina.

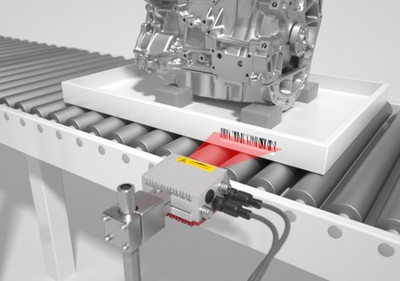

Requisito:

En las instalaciones encadenadas, es muy importante la trazabilidad de los pasos del proceso. Antes de empezar el paso de mecanizado, se debe leer y memorizar el código marcado directamente con láser en el bloque de motor.

Solución:

Los lectores de códigos 2D DCR 200i descodifican los códigos DPM (direct part mark) marcados en láser. Estos combinan un diseño compacto con grandes alcances de lectura y grandes profundidades de campo, y, de este modo, se pueden integrar fácilmente. Además, disponen de interfaces para la integración de bus de campo y herramientas de configuración sencillas para una rápida puesta en marcha.

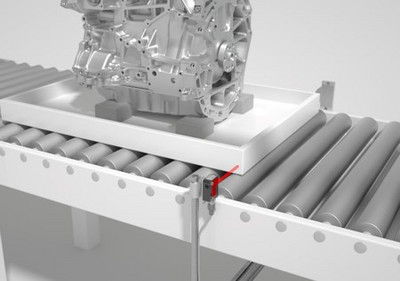

Requisito:

La alimentación de motores en los centros de mecanizado y las estaciones de trabajo solo se debe llevar a cabo cuando estos últimos están libres. Para el control de las líneas de transporte se debe comprobar la presencia de la mercancía transportada en puntos determinados.

Solución:

Las fotocélulas reflexivas de la serie 15 son soluciones sencillas y económicas. Ofrecen una alta disponibilidad de la instalación gracias a grandes reservas de funcionamiento y son fáciles de ajustar. La amplia gama de accesorios para el montaje y los reflectores adecuados facilitan el montaje.

Requisito:

Para completar un motor de combustión interna, se deben montar muchos componentes. Con el fin de conseguir la trazabilidad de las piezas relevantes, se deben detectar los códigos DPM (direct part mark) en cada paso de proceso. Incluso en superficies con objetos aceitosos, los códigos se deben leer rápida y fiablemente.

Solución:

Los lectores manuales robustos IT 1920i y HS 66x8 descodifican códigos DPM 2D y son resistentes a los posibles choques y caídas al suelo. Se integran fácilmente en el concepto de control en cuestión a través de interfaces USB y RS 232 integradas o mediante la unidad de conexión modular MA 200i para las interfaces Ethernet y de bus de campo más comunes.

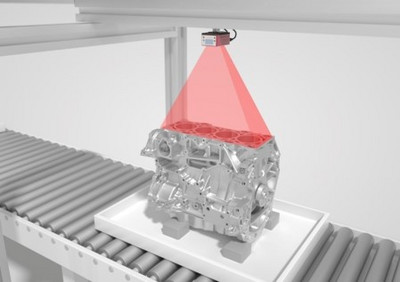

Requisito:

Debido a que en una línea de motores a menudo se fabrican diferentes tipos de motor, es necesario identificar los modelos, p. ej. según la cantidad de taladros en los cilindros. A menudo, también se debe comprobar la integridad de las características de mecanizado, como los agujeros.

Solución:

Las Smart Cámaras LSIS 400i son fáciles de configurar. El análisis BLOB y la herramienta de medición se emplean por separado o combinados para controlar la integridad de los módulos y detectar los diferentes modelos. Los equipos disponen de un sistema de iluminación integrado, así como de interfaces Ethernet, RS 232 e I/O.

Requisito:

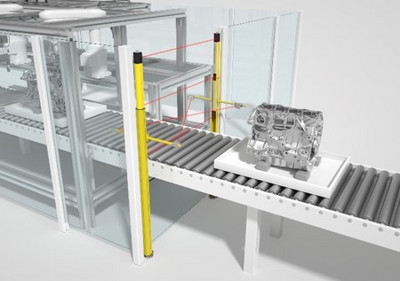

En el montaje de motores, los centros de mecanizado automáticos y las estaciones de trabajo manuales a menudo están enlazados entre sí a través de sistemas de transporte. Las entradas y salidas de los centros de mecanizado deben protegerse contra accesos no permitidos.

Solución:

Los dispositivos de seguridad multihaz de la serie MLD 500 protegen el acceso a las líneas de transporte. Los modelos con función de muting integrada facilitan la instalación. La configuración de los equipos se lleva a cabo directamente a través de la asignación de pines, sin necesitar un PC. Opcionalmente, la lámpara multicolor integrada indica el estado del equipo y la necesidad de rearmarlo.

Requisito:

Los motores completos se transportan en los soportes de transporte directamente a la estación de montaje en el tren de potencia o en diferentes vehículos. Es necesario leer el código de barras en los soportes de transporte. Este se vincula en la base de datos con el motor, de modo que la entrega y también el uso posterior se pueden seguir claramente.

Solución:

Los lectores de código de barras BCL 300i funcionan con un alcance de lectura de 700 mm. Las series modulares incluyen escáneres lineales y multihaz, modelos con espejo oscilante, conexiones M12 y PG, así como interfaces Industrial Ethernet y de bus de campo. La serie BCL 500i es apropiada para grandes alcances y ofrece configuraciones similares.