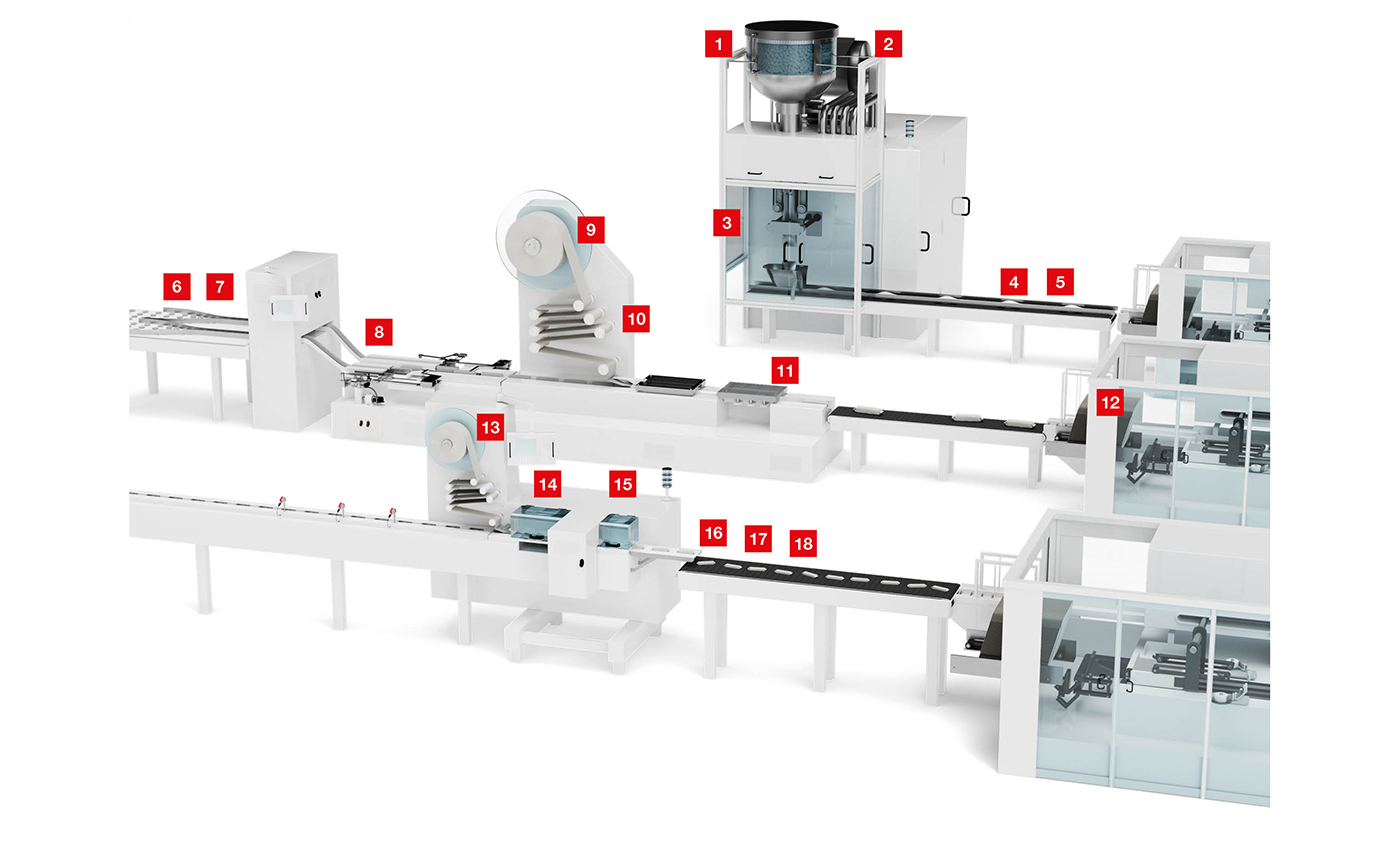

Sensores para el embalaje de productos de confitería, pastelería y panadería

En los procesos de embalaje automatizados en la industria de la confitería, panadería y pastelería, la flexibilidad es crucial, pues con mucha frecuencia se producen y embalan productos muy diferentes con una sola instalación. En este contexto, se requieren sensores que detecten todos estos productos de forma fiable y, a ser posible, sin tener que adaptarlos ni ajustarlos expresamente. Esto se convierte en una tarea especialmente exigente cuando los productos de confitería se embalan en láminas altamente brillantes o transparentes.

Nuestros innovadores sensores están optimizados para aplicaciones en instalaciones de procesamiento y embalaje para productos de confitería, panadería y pastelería. El sensor de referencia dinámico DRT 25C toma como referencia la cinta transportadora de la instalación, por lo que es todo un especialista en la detección de productos con formas o superficies exigentes. Las fotocélulas de barrera LS 25CI Super Power transiluminan sin esfuerzo incluso las láminas metalizadas y detectan así los productos embalados en láminas. A la hora de realizar tareas de inspección más complejas, los sensores flexibles Simple Vision son una solución óptima. La mayoría de nuestros sensores están equipados con una interfaz IO-Link. De este modo, los preajustes y las recetas se pueden transmitir directamente del control de la máquina a los sensores. Esto permite que al cambiar el producto se puedan ajustar los sensores de forma especialmente flexible y sin largos tiempos de inactividad.

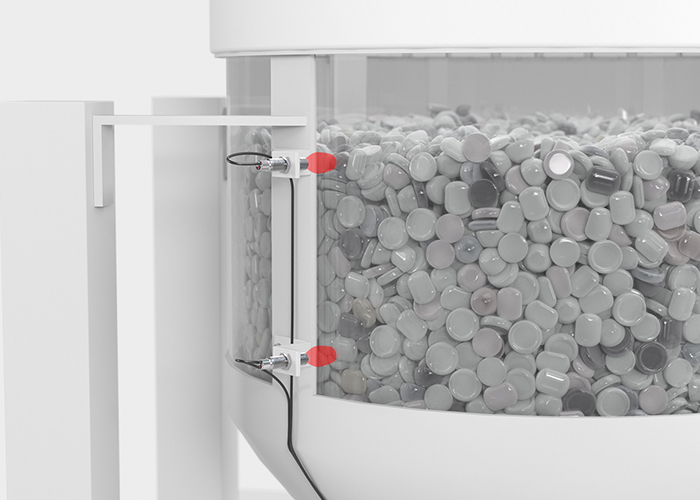

Requisito:

En la producción de productos de confitería se utilizan numerosos ingredientes y elementos de decoración como pepitas de chocolate, líquidos, etc. Para un control continuo del suministro de los ingredientes, se deben detectar los niveles de llenado en los respectivos recipientes.

Solución:

Los sensores capacitivos LCS detectan los niveles de llenado de líquidos o productos a granel en recipientes de plástico o de vidrio. Los sensores detectan a través de la pared del recipiente y sin contacto con el producto. La posición de los sensores define una altura de llenado mínima y máxima.

Requisito:

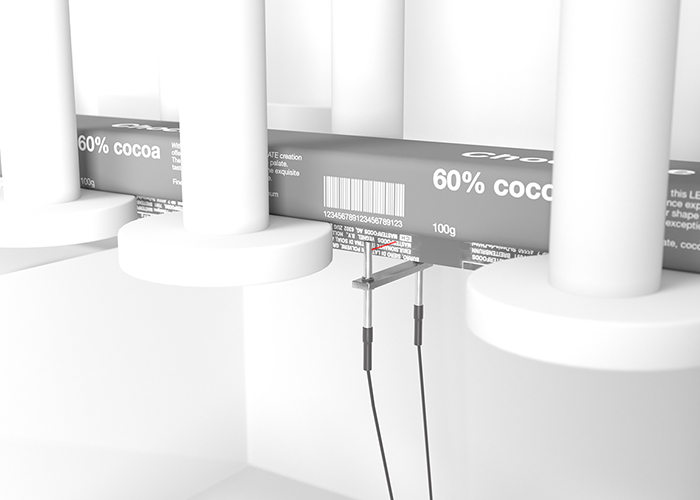

Para garantizar una marcha en paralelo de la lámina y cortes perpendiculares, es muy útil controlar las aristas en la cinta a lo largo de la marcha de la lámina. Los altos requisitos de exactitud requieren un sensor de medición preciso.

Solución:

El sensor de horquilla de medición GS 754 está disponible en diferentes anchos de boca para un control de aristas con la máxima precisión. La resolución de 0,01 mm permite un control de guiado de banda muy preciso. El GS 754 es una solución fiable para un gran número de materiales.

Requisito:

En una máquina se desenrolla masa que después se procesa para crear productos de pastelería y panadería. La masa se extiende con precisión hasta alcanzar el grosor necesario. Un sensor supervisa que la masa mantenga su forma sin cambios al pasar a la cinta transportadora. Como variable de medición se toma la distancia de la masa respecto al sensor.

Solución:

El ODT 3C se posiciona en la salida de la máquina laminadora por encima del bucle de la masa y proporciona un valor de distancia al control superior. El valor medido se evalúa mediante IO-Link a través de los datos de proceso. Además, los datos de diagnóstico se transmiten al control a través de IO-Link para fines de la industria 4.0.

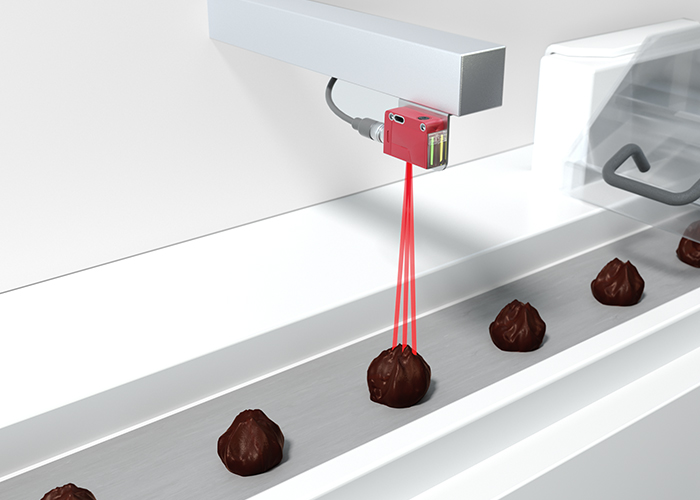

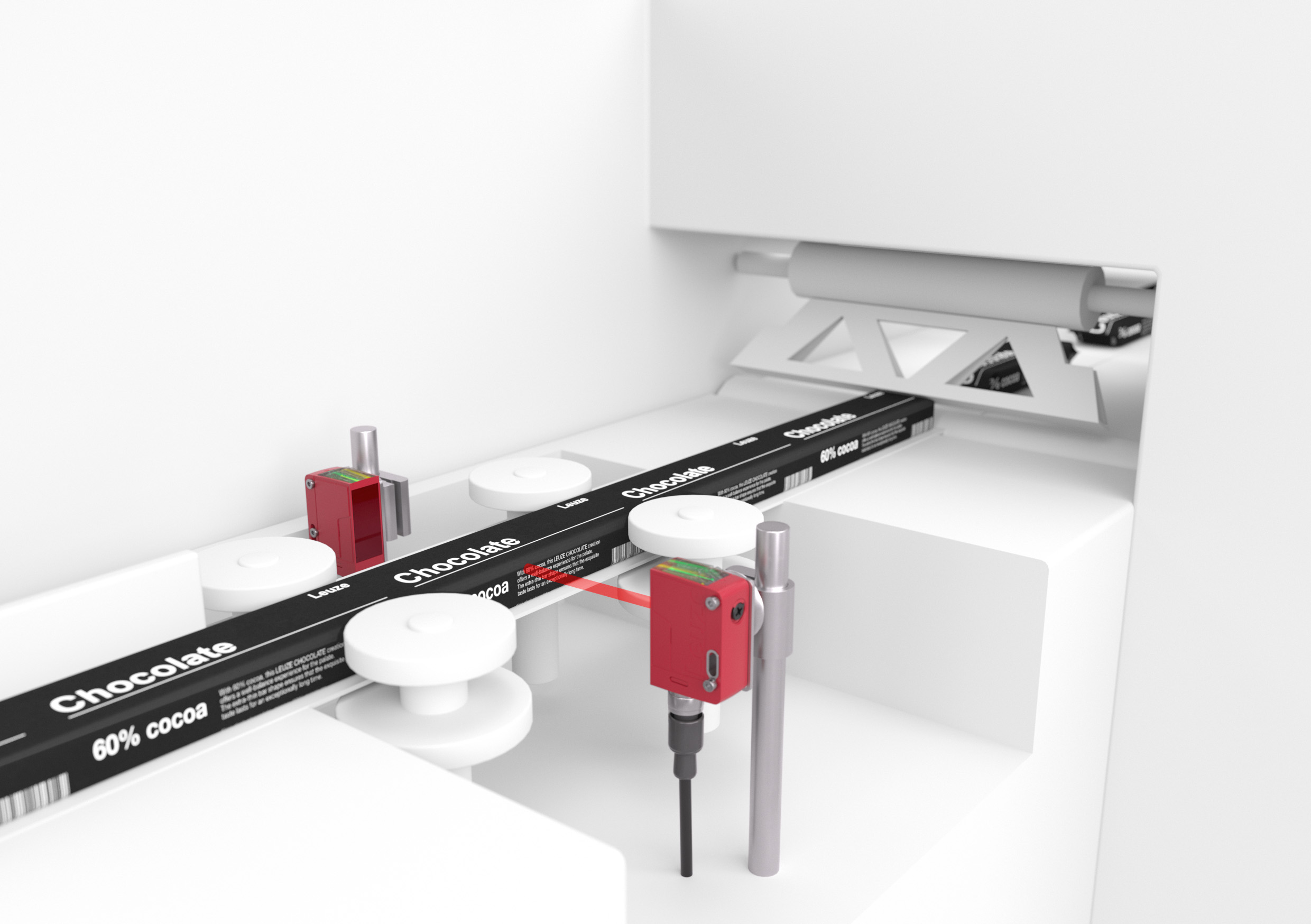

Requisito:

Para el control de la zona de cola, se deben detectar fiablemente los cantos frontales del producto en la cinta transportadora. Para evitar períodos de inactividad de la máquina por detecciones erróneas, el sensor también debe detectar con fiabilidad productos con geometrías complicadas, desde muy planas hasta muy altas.

Solución:

El sensor de referencia dinámico DRT 25C detecta de manera fiable el abanico completo de productos con formas desde muy pequeñas y planas hasta muy altas y esféricas gracias a su principio de funcionamiento. El DRT 25C es muy sencillo de reajustar mediante una única tecla de Teach. A través de la interfaz IO-Link se pueden controlar otras funciones del sensor.

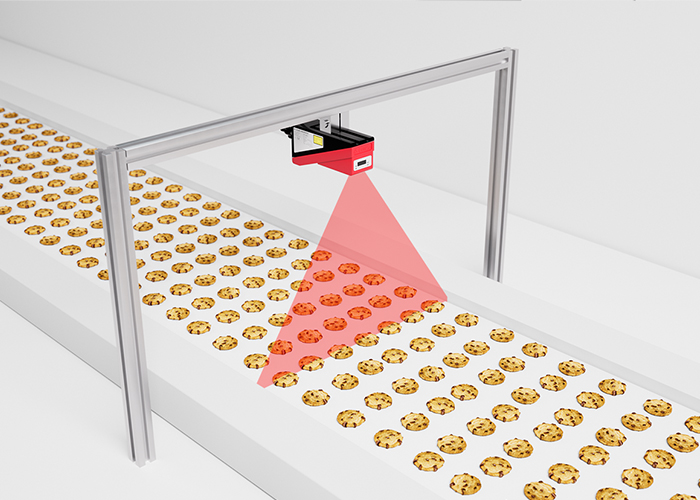

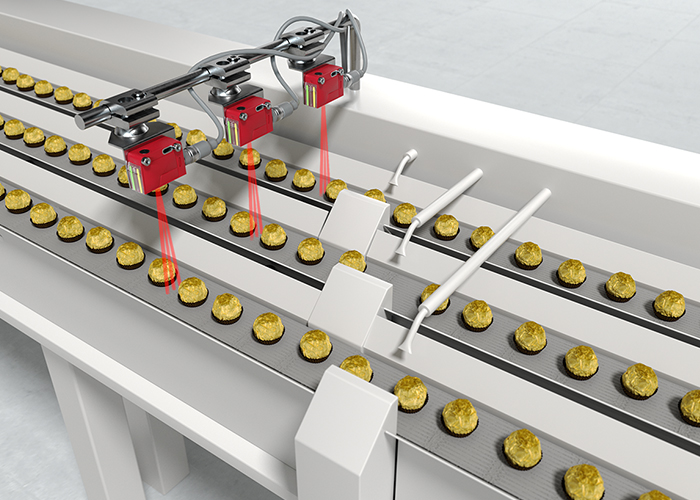

Requisito:

En la industria alimentaria a menudo se transportan productos entre los procesos por varias líneas. La detección de la presencia y la integridad de los productos solo se puede realizar desde arriba, y debe cubrir todas las pistas.

Solución:

Los sensores ópticos de perfiles LRS 36 (detección de objetos), LES 36 (medición de objetos) y LPS 36 (medición de perfiles) detectan diferentes objetos a través de una anchura del campo de detección de 600 mm. Esto permite detectar fácilmente los productos que faltan. Los sensores emiten la posición y la altura del objeto.

Requisito:

En la fabricación de productos de confitería se utilizan moldes para elaborarlos o bien estos se vierten en moldes. En un primer paso del proceso se identifica y se verifica el molde vacío.

Solución:

El lector de códigos compacto universal DCR 200i detecta códigos 1D y 2D de forma fiable. Para su uso en el procesamiento de alimentos, está disponible con una carcasa de acero inoxidable. El potente sensor Simple Vision DCR 1048i es óptimo para mayores distancias con respecto al molde vacío.

Requisito:

Antes de volver a utilizar moldes vacíos, para que el proceso de producción sea fiable, se debe garantizar que ninguno de los moldes contenga restos.

Solución:

El sensor óptico de perfiles LPS 36 capta un perfil del molde y proporciona un valor de distancia y de posición para cada punto de medición a lo largo de la línea del láser. El control conectado evalúa: «vacío» o «restos en el molde». Otra alternativa es utilizar el sensor Simple Vision IVS 1048i con evaluación de imagen integrada.

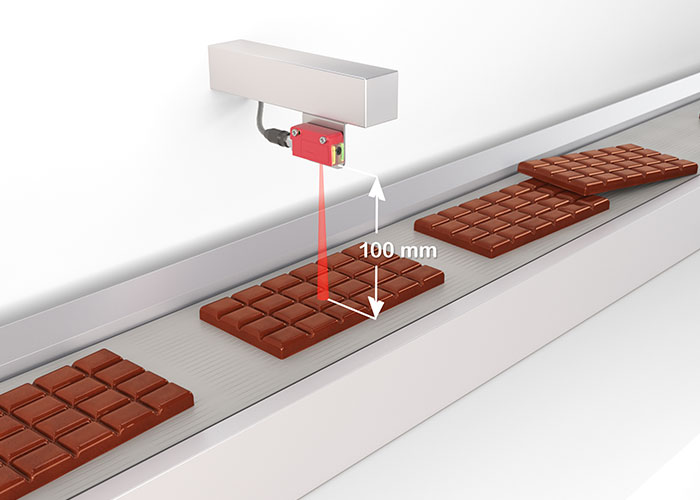

Requisito:

Para el procesamiento ulterior en una máquina de embalaje horizontal, se debe controlar que los productos fabricados (p. ej. tabletas de chocolate) avancen individualmente en la cinta transportadora. Para ello se supervisa si se mantiene la altura definida del producto (p. ej. objetos superpuestos).

Solución:

El sensor ODT 3C está montado por encima de la cinta transportadora, apuntado hacia los productos. El sensor detecta los objetos (función de conmutación del sensor) y, al mismo tiempo, mide su altura (función de medición del sensor). De este modo, se garantiza que los productos avancen individualmente en la cinta transportadora. Los datos de medición se emiten a través de la interfaz IO-Link del sensor.

Requisito:

Los empalmes que se producen al cambiar las bobinas de lámina de embalaje se deben detectar y descartar de forma fiable durante el proceso. La detección de empalmes se debe llevar a cabo, dentro de lo posible, independientemente del color y la superficie, pues la impresión de la lámina de embalaje puede ser muy diversa.

Solución:

Los sensores de horquilla IGSU14E SD detectan fiablemente los empalmes. El principio por ultrasonidos permite trabajar con todo tipo de impresiones. Los sensores se pueden reprogramar de forma sencilla y rápida con ayuda de la función de Teach. La interfaz IO-Link integrada permite la función de diagnóstico.

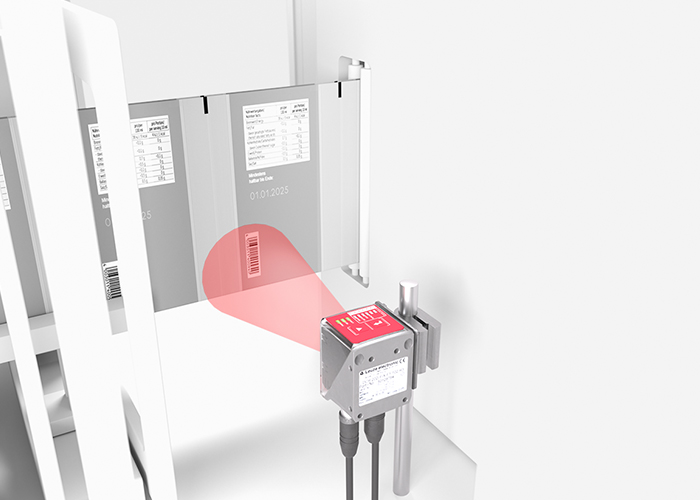

Requisito:

En los procesos de embalaje se debe garantizar mediante un código que el material de embalaje y el producto están asignados correctamente. Los sensores deben controlar diferentes tipos de códigos, así como la legibilidad del código. Para ello, se puede utilizar un lector de código basado en cámara.

Solución:

El lector de códigos basado en cámara DCR 200i decodifica códigos 1D y 2D. Con ayuda de la función de código de referencia integrada, el sensor puede comparar el código leído con el código de referencia o nominal. El resultado se emite en tiempo real por medio de I/O digitales. Como alternativa, el contenido del código se puede transmitir al control de la máquina a través de la interfaz de bus de campo.

Requisito:

Si se apilan varios productos planos unos encima de otros, se debe supervisar la altura de la pila para que el siguiente proceso de embalaje no se vea afectado. De este modo, se puede controlar al mismo tiempo la cantidad de productos apilados.

Solución:

Los medidores de distancia ODS 9 son ideales para el control del nivel de llenado con diferentes rangos de medición y resoluciones. Por medio de la salida de corriente o de tensión analógica parametrizable, así como la interfaz IO-Link, se pueden adaptar fácilmente al entorno de control empleado.

Requisito:

En una máquina de embalaje, los productos defectuosos o incompletos se expulsan sin estar ordenados ni alineados. Las cortinas ópticas de conmutación pueden detectar estos productos. Como alternativa, se puede utilizar una cortina óptica de conmutación rápida en la salida de la máquina para contar los productos embalados correctamente.

Solución:

Gracias a sus diferentes longitudes y resoluciones, la cortina óptica de conmutación CSL 710 es ideal para la supervisión de aberturas de expulsión de mayor tamaño. La reja óptica compacta CSL 505 es una solución para aplicaciones sencillas que permite ahorrar espacio. Gracias a su tiempo de respuesta corto, la cortina óptica de reflexión CSR 780 es ideal para el recuento rápido de objetos.

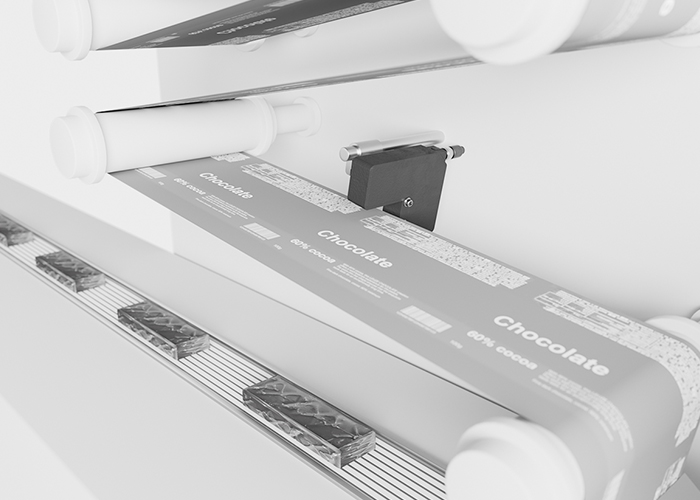

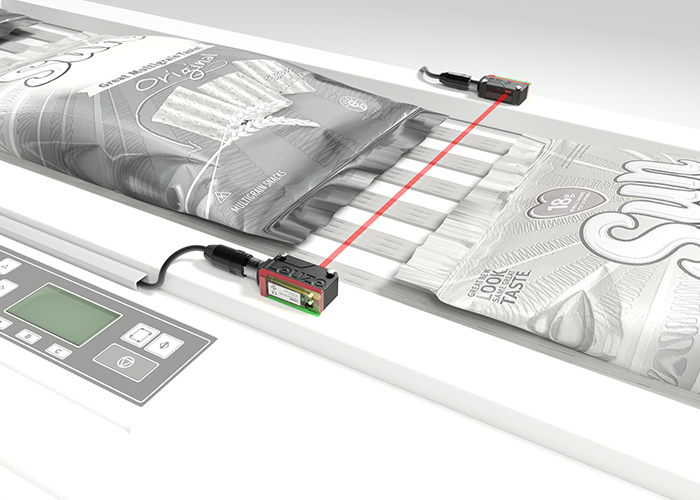

Requisito:

En las máquinas de embalaje horizontales, los productos se embalan en láminas de embalaje. Los sensores deben detectar las marcas de contraste impresas y controlar así que el proceso de corte sea preciso. Los desafíos más frecuentes son el espacio limitado y los cambios de formato frecuentes con láminas de diferentes colores y distintas marcas de contraste.

Solución:

El sensor de contraste compacto KRT 3C está disponible en tres modelos: la versión flexible con LED RGB, la universal con luz blanca y, para mayores distancias, la versión con láser de luz roja. Los sensores se pueden programar mediante la tecla de Teach integrada, IO-Link o cable.

Requisito:

En los alimentos embalados en láminas, un sellado realizado correctamente garantiza la conservación de los productos embalados. Para ello, el sellado se debe comprobar continuamente en el proceso horizontal. Los sensores utilizados se deben adaptar al espacio disponible en la máquina.

Solución:

Las fibras ópticas KF y KFX con diferentes salidas de luz y posibilidades de fijación se pueden utilizar en situaciones de montaje con poco espacio. En combinación con amplificadores de alta potencia óptica LV463.XR se consigue una solución hecha a medida para la aplicación. Otras ventajas son la salida analógica y la interfaz IO-Link.

Requisito:

En una instalación de embalaje horizontal se envasan p. ej. tabletas de chocolate en lámina. La lámina de embalaje suele estar impresa en colores y no es transparente. Para que el sellado se realice en el punto correcto del tubo de lámina, es necesario detectar fiablemente la arista delantera de la tableta que se encuentra dentro del tubo de lámina.

Solución:

Las potentes fotocélulas de barrera LS25CI.XXR super power y LS25CI.XR high power transiluminan fácilmente la mayoría de las láminas metalizadas y tintadas en tonos oscuros. Incluso dentro del tubo de lámina cerrado, se detectan fiablemente las aristas frontales de los productos en el embalaje.

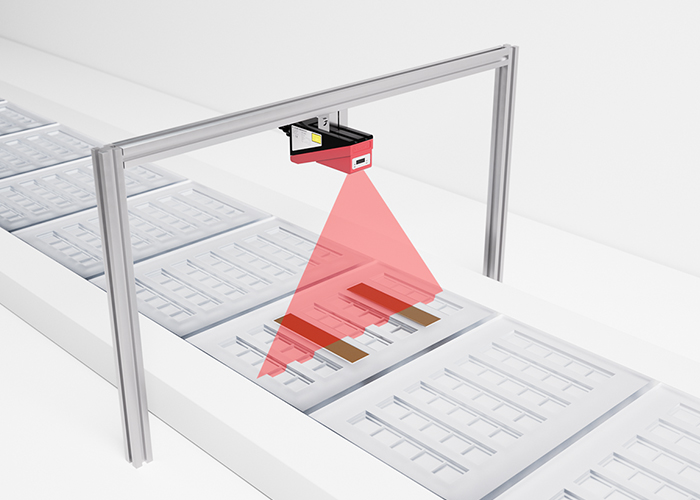

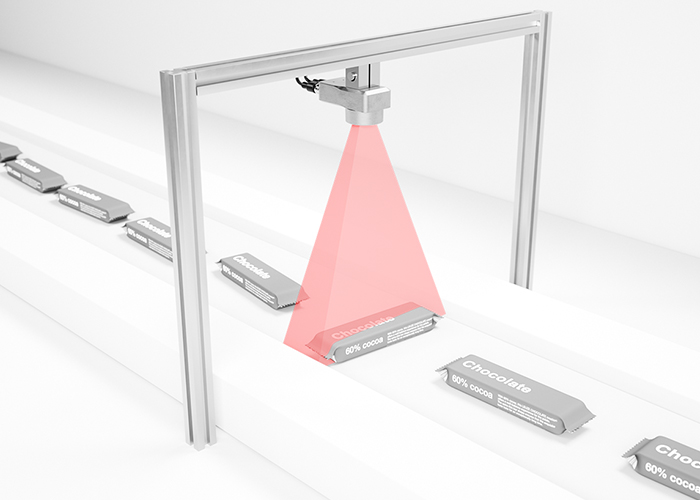

Requisito:

Si hay varias cintas transportadoras dispuestas una junto a la otra a poca distancia, es necesario detectar los objetos desde arriba. En las instalaciones de producción, lo ideal es que no haya que realizar adaptaciones en los sensores al cambiar de formato de producto, para evitar así tiempos de inactividad.

Solución:

Con la cinta transportadora como referencia y el procesamiento de remisión y distancia, el DRT 25C detecta todos los objetos. Basta con realizar un proceso de Teach al realizarse la puesta en marcha y, al cambiar de formato, no es necesario llevar a cabo ningún ajuste más.

Requisito:

En el caso de un fabricante de alimentos, los productos se envasan en embalajes primarios muy brillantes. A continuación, los embalajes se transportan en una cinta transportadora donde deben detectarse de forma fiable. Los sensores con tiempo de respuesta corto también pueden detectar los pequeños huecos entre los productos.

Solución:

Los sensores de la serie 5B se pueden montar en horizontal respecto a la línea de transporte. La ventaja de elegir una fotocélula de barrera es que dispone de una gran reserva de funcionamiento, lo cual permite una detección fiable incluso en superficies críticas.

Requisito:

En la salida de una máquina de embalaje horizontal se debe comprobar la alineación correcta de los productos antes del empaquetado automático en cajas de cartón. Para ello se debe emplear un sensor de visión basado en cámara que observe la cinta transportadora desde arriba.

Solución:

El sensor Simple Vision IVS 1048i puede comprobar la posición de los productos sobre la cinta transportadora. Para ello se utilizan las herramientas de evaluación seleccionables en el sensor, como el reconocimiento de patrones o la detección de ubicación. Además, se pueden leer y comprobar códigos de barras o códigos 2D sobre el producto.