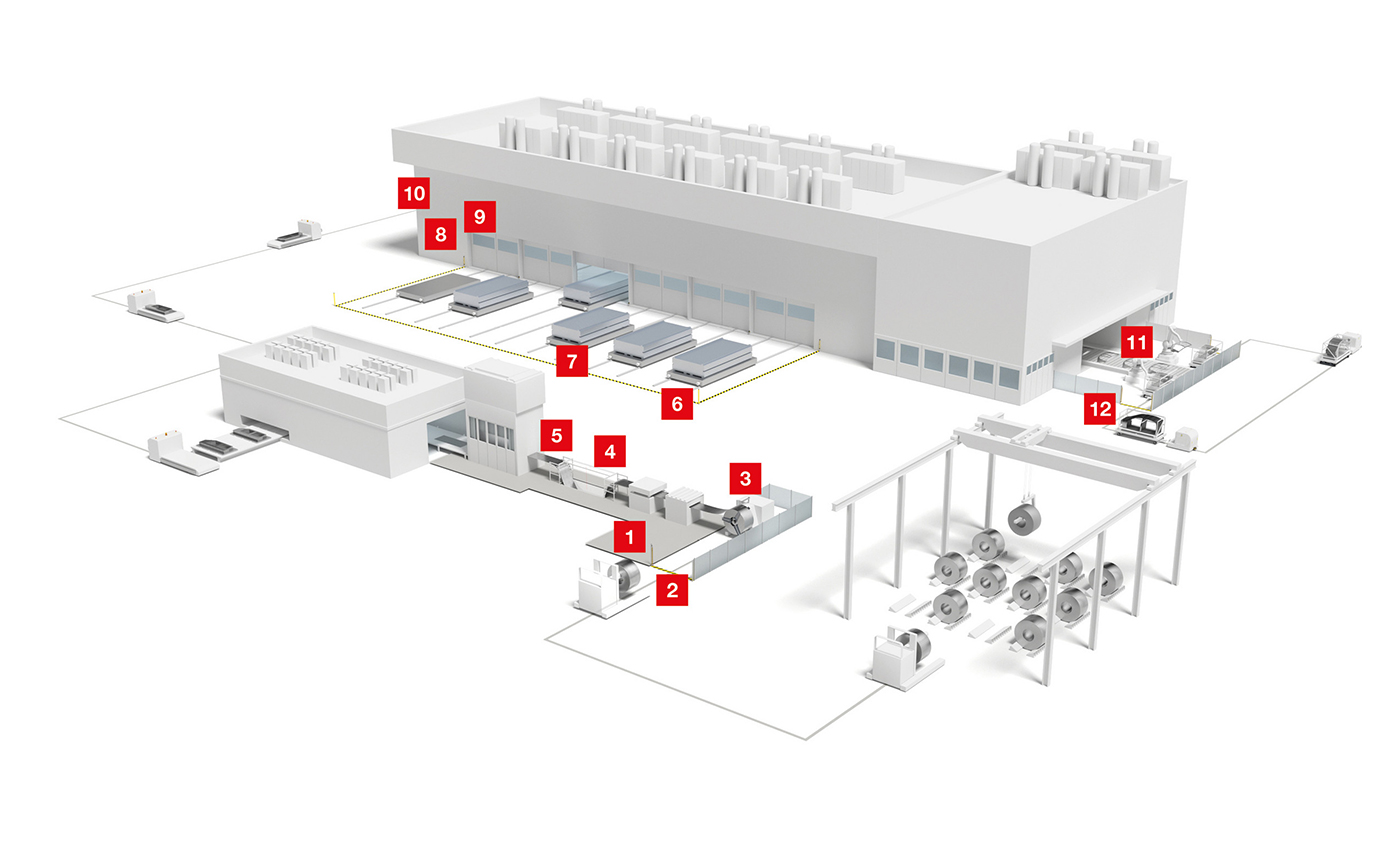

Sección de prensas

Desde la bobina de acero al coche.

A partir de enormes bobinas de acero se fabrican piezas de la carrocería para el vehículo final en diferentes pasos.

Ya sea en el corte de las bobinas o en el troquelado, prensado o moldeado de las placas, los sensores acompañan y protegen todos los pasos de producción, incluso bajo condiciones ambientales adversas.

Las aplicaciones son muy diversas igual que lo es nuestra gama de productos. Los sensores inductivos y ópticos comprueban y supervisan la presencia y la posición de las piezas. Los sistemas de identificación recopilan datos para su trazabilidad. En las instalaciones de corte, nuestros sensores proporcionan valores de medición para la regulación de bucles y para el control de aristas.

Visión general

Requisito:

Los datos técnicos relevantes, como el material y el espesor del material, están codificados en la bobina. Tras sacar la bobina del almacén y antes de colocarla en la máquina cortadora, se deben recopilar estos datos para garantizar la trazabilidad en toda la cadena de procesos.

Solución:

Los lectores de código basados en cámara DCR 200i leen todos los códigos 1D y 2D habituales, son fáciles de configurar y, gracias a sus distintas ópticas, también resultan sencillos de instalar. Si la posición del código 1D en la bobina puede variar, se emplea el modelo de lectores de código de barras BCL 300i con espejo oscilante.

Requisito:

Las bobinas que pesan toneladas se introducen en la máquina cortadora mediante el montacargas o el AGV. El acceso al área del alimentador de la máquina cortadora debe estar protegido.

Solución:

Las cortinas ópticas de seguridad MLC 500 están disponibles en una amplia gama de longitudes del campo de protección y resoluciones, y admiten un diseño de instalación compacto gracias a las cortas distancias de seguridad. Si hay espacio suficiente, se pueden emplear alternativamente los dispositivos de seguridad multihaz MLD 500, que también están disponibles opcionalmente con funciones de muting integradas.

Requisito:

Con el fin de que antes de que se acabe el material se pueda iniciar el cambio automático de bobina, se debe supervisar continuamente el diámetro de la bobina. De este modo, se pueden minimizar los costosos períodos de inactividad.

Solución:

Los sensores de ultrasonidos de medición de las series DMU 300 / 400 ofrecen un rango de medición especialmente amplio de hasta 6.000 mm. Los equipos robustos hechos en versión de plástico o totalmente metálicos destacan por sus cortos tiempos de respuesta y sus altas resoluciones. Además, disponen de salidas analógicas de corriente y de tensión e interfaz IO-Link.

Requisito:

En la máquina cortadora, el proceso de corte debe desacoplarse de la cinta de transporte. La flecha del bucle de la cinta se debe determinar sin contacto para comunicar los valores de medición necesarios al control para determinar la velocidad de arrastre.

Solución:

Los sensores que funcionan con el principio de la medición del tiempo de propagación (TOF, Time of Flight) de las series ODS 10 /110 y ODSL 96 ofrecen rangos de medición de varios metros. También disponen de una alta resolución y una alta reproducibilidad. Los equipos se pueden integrar de forma flexible a través de una salida analógica, una interfaz en serie o IO-Link.

Requisito:

La instalación cortadora de placas corta el material desenrollado de la cinta sin fin en las llamadas placas. Para que estas sean idénticas en forma y dimensiones, y se mantengan dentro de los límites de tolerancia, es necesario controlar las aristas con exactitud.

Solución:

Los sensores de horquilla CCD GS 754B permiten una determinación exacta de las aristas de la cinta gracias a su reproducibilidad de ± 0,03 mm. Los equipos se pueden integrar de forma flexible a través de una salida analógica, una interfaz en serie o IO-Link.

Requisito:

Antes de introducir los vehículos en la prensa, se debe comprobar que ninguna persona se encuentra delante de las puertas. Durante la introducción, se debe proteger la zona al lado de los vehículos para que nadie pueda entrar al lado de los carros dentro del tren de prensa.

Solución:

El escáner láser de seguridad RSL 400 protege la zona delante de cada puerta con sus campos de protección configurables y conmutables. Gracias a su gran alcance de 8,25 m y las dos funciones de protección en paralelo, con solo un equipo se pueden supervisar dos zonas de entrada de manera simultánea e independiente una de la otra.

Requisito:

Las herramientas de la sección de prensas se transportan a la zona anterior a la prensa mediante una grúa-puente y se introducen en la prensa cuando se cambia la herramienta. En este procedimiento, toda la zona anterior a la prensa es un área crítica de seguridad y se debe controlar el acceso de personas.

Solución:

Los dispositivos de seguridad multihaz de la serie MLD 500 ofrecen protecciones de acceso económicas para grandes zonas. Estos funcionan como sistemas emisor/receptor con alcances de 70 m y se emplean junto con columnas con espejo para proteger toda la zona anterior a la prensa.

Requisito:

La herramienta que se debe cambiar se coloca en el carro transversal con la grúa. En este caso, se debe controlar que esta quede bien colocada para que se pueda realizar el enclavamiento automático.

Solución:

Los modelos IS / ISS 244 con diseño cúbico son los más adecuados de nuestra amplia gama de sensores inductivos. Los sensores compactos se pueden montar rápidamente y ahorran mucho espacio. Sus indicadores de estado bien visibles en el lateral facilitan la puesta en marcha y muestran si se puede realizar el enclavamiento.

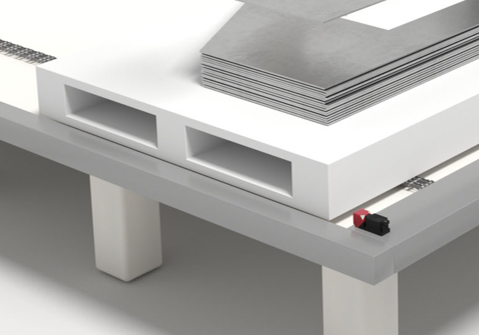

Requisito:

Las placas preperforadas parcialmente y precortadas se transportan mediante montacargas o sistemas de transporte sin conductor para su procesamiento ulterior. Antes de que se puedan aceptar las piezas, se debe comprobar sin contacto que los palets o los soportes de carga han alcanzado la posición de transferencia.

Solución:

Los sensores inductivos de la serie IS 200 / 244 ofrecen un alto rendimiento y una gran reserva de funcionamiento. En función del lugar de montaje y de los alcances de detección necesarios, hay disponibles los diseños cilíndricos con una distancia de conmutación triple de la serie IS 200 y los diseños cúbicos de la serie IS / ISS 244.

Requisito:

Durante el funcionamiento, se debe garantizar la alimentación continua de material. Si el robot toma la última placa o se sobrepasa un nivel de llenado predefinido de la pila de placas, se debe ordenar una reposición automática de palets. Para ello, se debe supervisar la altura de la pila de placas.

Solución:

Los sensores de distancia de medición y de conmutación de nuestra amplia gama de productos son equipos con medición del tiempo de propagación (TOF) especialmente apropiados para grandes alcances. Estos incluyen los sensores de conmutación HT 10, que supervisan el rebase por defecto de una altura de pila predefinida, y los sensores de medición ODS 10, que determinan la altura de la pila.

Requisito:

La pinza con vacío del brazo del robot sujeta automáticamente la primera pieza arriba de la pila de placas y la coloca en la cinta de transporte del tren de prensa. Para evitar errores en el proceso, se debe detectar a lo largo de toda la placa si también se ha levantado la pieza subyacente, por ejemplo, debido a la adhesión.

Solución:

Las rejas ópticas de conmutación CSL 700 supervisan toda la superficie de las placas. Los equipos están disponibles en diferentes longitudes y resoluciones. La combinación de la interfaz IO-Link integrada y las salidas libremente programables garantiza una integración sencilla en la instalación.

Requisito:

Al final del tren de prensa se recogen automáticamente la piezas de chapa moldeadas y se cargan en carros de transporte para el procesamiento ulterior. Para controlar el robot de sujeción, se debe controlar la presencia de las piezas en la cinta transportadora.

Solución:

De nuestra amplia gama de sensores de conmutación, la serie HT 25C combina una reserva de funcionamiento superior a la media con un tamaño compacto. Estos equipos detectan fiablemente piezas con superficies brillantes, oscuras o estructuradas. Los equipos están disponibles en versiones con luz roja e infrarroja.

Requisito:

Las piezas de chapa fabricadas se almacenan en racks móviles que son transportados por trenes logísticos automáticos o AGV para su procesamiento ulterior en el taller de carrocerías. Para que el rack se utilice para su uso previsto, se leen los códigos de identificación colocados en el rack.

Solución:

En función de la colocación del código y de la distancia de lectura, un BCL 300i descodifica el código como un escáner multihaz (raster) y envía los datos al PLC o al ordenador de flujo de material. Si hay una gran tolerancia de posición de la etiqueta, se emplean modelos de equipo con un espejo oscilante integrado.