Sensoroplossingen voor kammachines

Na het verwijderen van het ruwe garen uit de transportbak bestaat de volgende processtap uit gerichte verwerking door te draaien, recht te maken en gecontroleerd te trekken van de garendraad. Deze maatregelen optimaliseren de uitlijning van vezels, verminderen onregelmatigheden en verbeteren de kwaliteit van het garen aanzienlijk. Aan het einde van dit proces wordt een spoel hoogwaardige ruwe garen geproduceerd, klaar voor de volgende productiestappen.

Machinale instroom

Vereiste:

Voordat het proces begint, moet de aanwezigheid van de verzamelbak betrouwbaar worden gecontroleerd om te garanderen dat de ruwe garendraad correct kan worden opgehaald en beschikbaar gesteld voor de volgende productiestap. Robuuste detectie is cruciaal om stilstanden en materiaalverlies te voorkomen.

Oplossing:

Optische sensoren zoals type ET 328 cilindrische diffuse sensoren zijn geschikt voor aanwezigheidscontrole. De gedefinieerde lichtvlek filtert betrouwbaar kleur- en vormverschillen tussen de bakken, waardoor stabiele detectie wordt gegarandeerd, ongeacht het materiaal of oppervlak. Als alternatief omvat ons portfolio kubusvormige sensormodellen en andere ontwerpen om flexibel te voldoen aan verschillende installatie- en ruimtebehoeften.

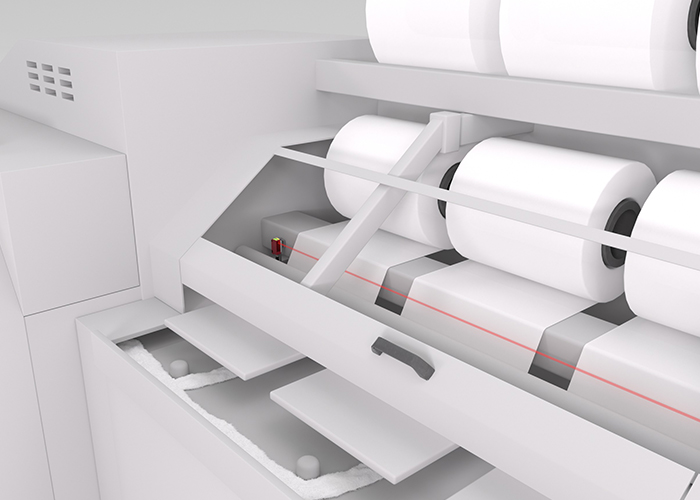

Vezelbreuk

Vereiste:

Het grove garentape moet continu worden verwerkt en gewikkeld, zonder openingen of onderbrekingen. Dit vereist betrouwbare detectie van garenbreuken om procesonderbrekingen vroegtijdig te identificeren en downtime te minimaliseren.

Oplossing:

Optische sensoren kunnen worden gebruikt om breuken te detecteren. Typisch is een mini-formaat doorstraal-foto-elektrische sensor, zoals de LE / LS 3C, wordt op een bepaalde positie geïnstalleerd.

Als de draad van de geleider valt (breekt), wordt de lichtbundel onderbroken en meldt de sensor de onderbreking. Als alternatief kan controle worden uitgevoerd met continue bundelonderbreking. Elke breuk in de lichtstraal of vrije lichtas wordt gedetecteerd. Deze oplossing maakt snelle, betrouwbare detectie van garenbreuken mogelijk en ondersteunt een soepele downstream verwerking.

Spoeldetectie

Vereiste:

Voordat het wikkelproces begint, moet de aanwezigheid van de lege spoel betrouwbaar worden gecontroleerd om een ononderbroken werking te garanderen. De oplossing moet onafhankelijk van kleur werken en minimale ruimte innemen, waardoor integratie in de bestaande machine-indeling eenvoudig is.

Oplossing:

Diffuse sensoren met achtergrondonderdrukking, bijv. HT 3C, zijn geschikt voor detectie. De sensor werkt onafhankelijk van kleur, omdat de zwart/wit-fout minimaal is. Dankzij het grote verstelbereik kan de sensor flexibel worden aangepast aan verschillende windposities. Het compacte ontwerp maakt ruimtebesparende integratie in bestaande machineontwerpen mogelijk.

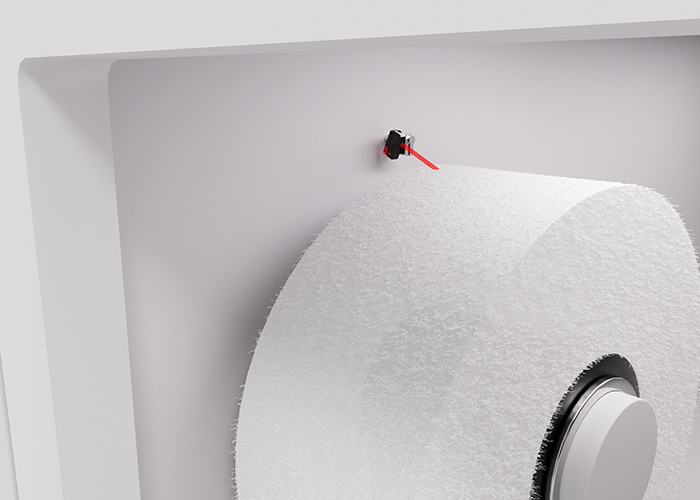

Volledige spoeldetectie

Vereiste:

Om ervoor te zorgen dat de spoelen gelijkmatig worden gevuld, moet de status ‘Spoel vol’ betrouwbaar worden gedetecteerd. De oplossing dient flexibel genoeg te zijn om met verschillende spoelbreedtes te kunnen worden gebruikt en dient een compact ontwerp uit één stuk te hebben, zodat deze eenvoudig in bestaande spoelopwikkelaars kan worden geïntegreerd.

Oplossing:

Een HT 23 diffuse sensor is iets boven de spoel gemonteerd en onder een geschikte hoek uitgelijnd. Het detecteert wanneer het bovenste schakelpunt is bereikt en activeert automatisch het knip- en spoelwisselproces. Het ontwerp in één stuk maakt flexibele aanpassing aan verschillende spoelbreedtes mogelijk en vereenvoudigt de installatie. Nauwkeurige schakelpuntbewaking zorgt voor een continue en uniforme spoelvulling.