Soluciones de sensores para cardadoras

En primer lugar, se alinean las fibras para garantizar una calidad uniforme del hilo. Posteriormente, se produce una hebra de hilo crudo en varios pasos de procesamiento y se almacena temporalmente en contenedores antes de seguir procesándola.

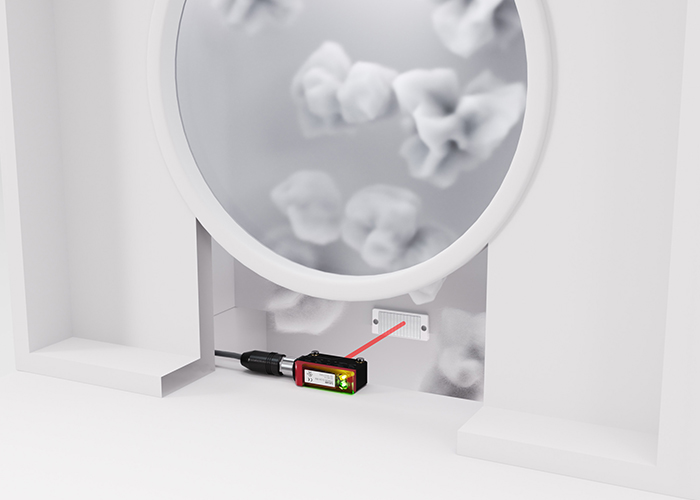

Detección de entrada

Requisito:

Se necesita un suministro continuo de algodón en bruto para garantizar el flujo ininterrumpido del proceso. La alimentación de material se monitoriza en la conexión de entrada.

Solución:

Un sensor óptico del tipo PRK 5B con reflector, compacto y fácil de integrar, detecta de forma fiable la presencia de algodón crudo. Los brillantes LED de estado permiten un diagnóstico rápido y claro del estado, garantizando una monitorización precisa del proceso.

Control de la alineación de la fibra

Requisito:

Para optimizar y homogeneizar la alineación de las fibras, el proceso de peinado se controla estirando y retorciendo con precisión los segmentos del peine. Para ello es necesario medir con precisión la distancia entre las distintas piezas del peine, de modo que se puedan detectar y compensar automáticamente las posibles desviaciones de posición.

Solución:

Hasta cinco sensores inductivos de tipo LISA con salida analógica detectan continuamente las posiciones relativas de los segmentos del peine. Las señales de los sensores son procesadas por un amplificador y transmitidas al control, que garantiza un seguimiento y una sincronización precisos del movimiento del peine en función de los valores medidos.

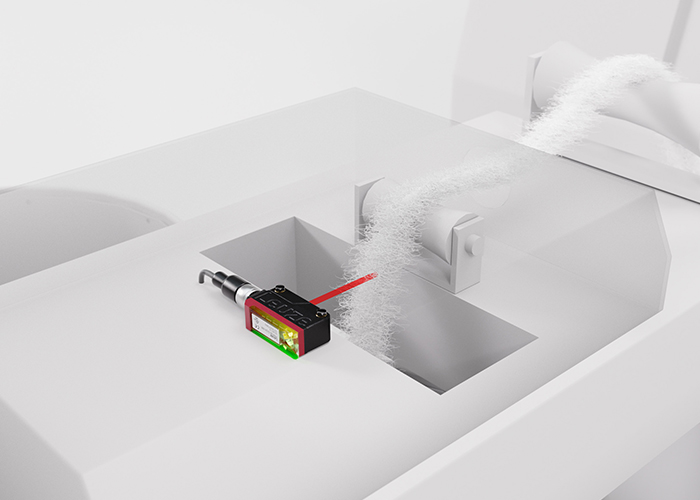

Detección de hebra de hilo crudo

Requisito:

La hebra de hilo crudo se transporta a través de la máquina y se deposita en contenedores de recogida al final del proceso para su posterior manipulación. El control fiable del proceso requiere una detección precisa tanto de la hebra de hilo como del nivel de llenado del contenedor. En este caso es esencial la integración sencilla y en poco espacio de la tecnología de sensores en el diseño existente de la máquina.

Solución:

Se utilizan fotocélulas autorreflexivas del tipo HT 5B para detectar el hilo en bruto y monitorizar el nivel de llenado del recipiente colector. Estas posibilitan una detección de objetos precisa, incluso para hilos con estructuras superficiales variables. Gracias a su diseño compacto, sus versátiles opciones de conexión y su elevada tolerancia de instalación, los sensores pueden integrarse de forma óptima en la máquina y en la zona de transferencia sin obstaculizar el flujo de material.

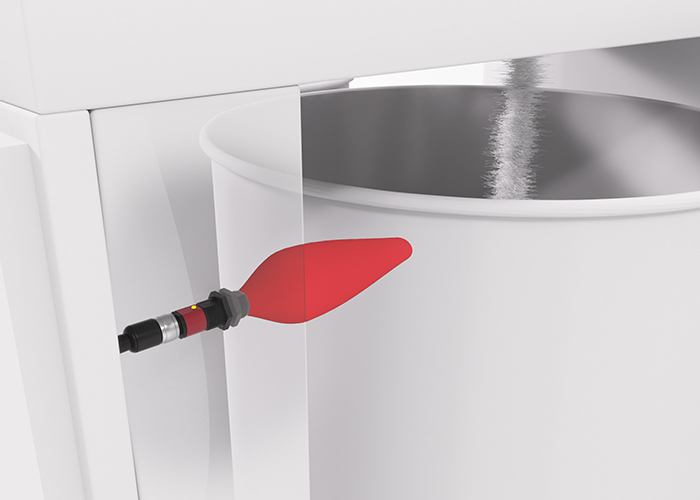

Detección de contenedores de recogida

Requisito:

Antes de que comience el proceso, debe comprobarse de forma fiable la presencia del contenedor de recogida para garantizar que la hebra de hilo en bruto pueda recogerse correctamente y ponerse a disposición de la siguiente fase de producción. Una detección robusta y a prueba de fallos es crucial para evitar tiempos de inactividad y pérdidas de material.

Solución:

Generalmente se utilizan sensores ópticos para monitorizar la presencia del contenedor. Las fotocélulas autorreflexivas cilíndricas de la serie ET 328 son especialmente adecuadas, ya que su punto de luz definido suprime eficazmente cualquier diferencia de color y forma en los contenedores. Esto garantiza una detección estable independientemente del material, el color o la estructura de la superficie.

Alternativamente, nuestra cartera incluye otros diseños —como carcasas de sensor cúbicas— para diferentes situaciones de instalación y requisitos mecánicos.

Bloqueo de piezas de la máquina

Requisito:

Para garantizar la seguridad del operador, las piezas móviles de la máquina deben permanecer bloqueadas durante el funcionamiento y solo se podrán abrir cuando el sistema esté completamente parado de forma segura. El enclavamiento debe impedir de forma fiable que las cubiertas protectoras o las puertas se desbloqueen antes de tiempo y, al mismo tiempo, permitir una fácil integración en el concepto de seguridad de la máquina.

Solución:

Los micros de seguridad con enclavamiento de la serie L 200 están especialmente diseñados para este tipo de aplicaciones. Gracias a su cabezal de actuador giratorio, se adaptan con flexibilidad a diferentes situaciones de instalación y garantizan un bloqueo seguro hasta alcanzar la parada definida de la máquina. Para requisitos más exigentes, existen variantes adicionales con categorías de seguridad superiores, elementos de mando integrados o diseños de actuador alternativos que permiten una adaptación óptima a diferentes conceptos de máquina.

Estado de trampillas

Requisito:

Las máquinas suelen tener trampillas o cubiertas desmontables para fines de mantenimiento y reparación. Durante el funcionamiento normal, el estado de conmutación de estas aperturas debe detectarse de forma fiable y conectarse al control de seguridad. De este modo, se detecta cualquier apertura durante el funcionamiento y se activan automáticamente las medidas de protección adecuadas.

Solución:

Los sensores de proximidad de seguridad magnéticos de la serie MC 300 montados directamente en las trampillas o cubiertas móviles ofrecen una solución eficiente y compacta. Posibilitan la monitorización fiable del estado sin necesidad de actuadores mecánicos.

Existen variantes con tecnología RFID (serie RD 800) para aplicaciones con mayores requisitos de protección contra manipulaciones.