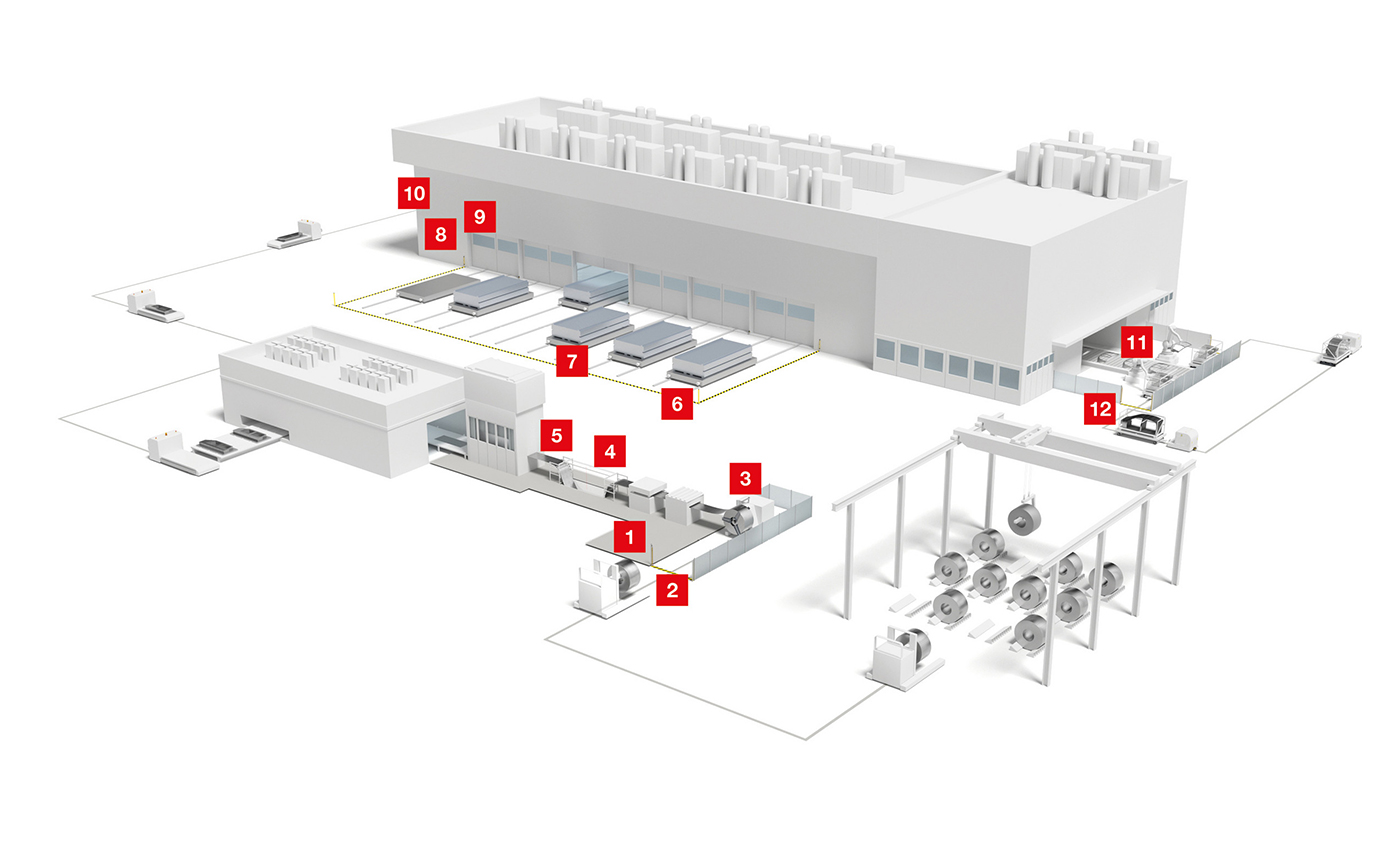

L'atelier d'emboutissage

Du rouleau d'acier à la voiture.

De gigantesques rouleaux d'acier, en bobines, sont utilisés lors des différentes étapes de fabrication des pièces de carrosserie destinées à de futurs véhicules.

Qu'il s'agisse de la découpe des bobines ou de l'estampage, du pressage et de la mise en forme des platines, des capteurs accompagnent et sécurisent toutes les étapes de fabrication, même dans des conditions ambiantes difficiles.

Les applications sont aussi diverses que notre gamme qui leur est consacrée. Les interrupteurs inductifs et les capteurs optiques vérifient et surveillent la présence et la position des pièces. Les systèmes d'identification saisissent les données pour leur traçabilité. Sur les installations de massicotage, nos capteurs fournissent des valeurs mesurées pour la régulation de la boucle et le contrôle des arêtes.

Récapitulatif

Condition :

Les données techniques importantes, telles que le matériau et l'épaisseur du matériau, sont stockées sur la bobine sous forme codée. Après le prélèvement des bobines du stockage et avant leur introduction dans la machine de découpe, ces données doivent être saisies afin de garantir la traçabilité tout au long de la chaîne de processus.

Solution :

Les lecteurs de codes à caméra DCR 200i lisent tous les codes 1D et 2D usuels, sont faciles à paramétrer et simples à installer grâce à différentes optiques. Si la position du code 1D sur la bobine peut varier, on utilise la variante à miroir pivotant des lecteurs de codes à barres BCL 300i.

Condition :

Les bobines de plusieurs tonnes sont acheminées jusqu'à l'installation de massicotage à l'aide d'un chariot élévateur ou d'un système de transport sans conducteur. L'accès à la zone du margeur de la machine de découpe doit être sécurisé.

Solution :

Les barrières immatérielles de sécurité MLC 500 sont disponibles avec un large éventail de longueurs du champ de protection et de résolutions. Grâce aux distances de sécurité courtes, elles permettent une conception d'installation compacte. S'il y a suffisamment de place, on utilise en alternative les barrages immatériels multifaisceaux de sécurité MLD 500 qui sont aussi disponibles en option avec des fonctions d'inhibition intégrées.

Condition :

Afin de déclencher le changement automatique de bobine avant la fin du matériau, le diamètre de la bobine doit être surveillé en permanence. Cela permet de réduire au minimum les temps d'arrêt coûteux.

Solution :

Les capteurs mesurants à ultrasons des séries DMU 300 / 400 offrent une plage de mesure particulièrement grande allant jusqu'à 6 000 mm. Les appareils robustes en version plastique ou tout en métal se distinguent par des temps de réaction courts et des résolutions élevées. Ils sont disponibles avec une sortie analogique en courant ou en tension, ainsi qu'une interface IO-Link.

Condition :

Dans l'installation de massicotage, le processus de coupe doit être découplé du transport de la bande. Le fléchissement de la boucle de bande doit être déterminé sans contact afin de transmettre les valeurs mesurées nécessaires au système de régulation pour définir la vitesse de tirage.

Solution :

Les capteurs des séries ODS10 / 110 et ODSL 96, qui fonctionnent selon le principe de la mesure du temps de propagation des impulsions (TOF, Time-of-flight), offrent des portées de mesure de plusieurs mètres. Ils disposent d'une haute résolution et une reproductibilité élevée. Les appareils peuvent être intégrés de manière flexible via une sortie analogique, une interface série et IO-Link.

Condition :

L'installation de massicotage de platines découpe le matériau déroulé de la bande sans fin en plaques ou en platines. Pour que celles-ci présentent une forme et des dimensions identiques tout en restant à l'intérieur des tolérances, il est nécessaire de contrôler les arêtes avec précision.

Solution :

Avec leur grande reproductibilité de ± 0,03 mm, les fourches optiques à CCD GS 754B assurent une détermination précise de l'arête de la bande. Les appareils peuvent être intégrés de manière flexible via une sortie analogique, une interface série ou IO-Link.

Condition :

Avant que les chariots entrent dans la presse, il faut vérifier qu'aucune personne ne se trouve devant les portes. Lors de l'entrée, le secteur à côté des chariots doit être sécurisé afin que personne ne puisse passer près du chariot et pénétrer à l'intérieur du train de presses.

Solution :

Avec ses champs de protection configurables et commutables, le scanner laser de sécurité RSL 400 protège le secteur situé devant la porte concernée. Grâce à sa grande portée de 8,25 m et à ses deux fonctions de protection parallèles, un seul appareil permet de surveiller deux zones d'entrée simultanément et indépendamment l'une de l'autre.

Condition :

Les outils de presse sont amenés dans la zone préliminaire de la presse au moyen d'un pont roulant et déplacés dans la presse pour un changement d'outil. L'ensemble de la zone préliminaire est un secteur critique pour la sécurité. L'accès des personnes doit être surveillé.

Solution :

Les barrages immatériels multifaisceaux de sécurité des séries MLD 500 offrent une sécurisation d'accès économique pour les secteurs de grande taille. En tant que systèmes émetteur-récepteur d'une portée de 70 m, ils sont utilisés avec des colonnes à miroir afin de sécuriser la totalité de la zone préliminaire de la presse.

Condition :

L'outil de remplacement est placé sur le chariot mobile à l'aide d'une grue. Pour que le verrouillage automatique puisse avoir lieu, le positionnement correct doit être vérifié.

Solution :

Dans notre large gamme d'interrupteurs inductifs, les modèles IS / ISS 244 de forme cubique sont les mieux adaptés. Les interrupteurs compacts sont peu encombrants et peuvent être installés rapidement. Les affichages du statut bien visibles sur le côté facilitent la mise en service et permettent de visualiser les états.

Condition :

Les platines découpées, et en partie déjà estampées, sont acheminées à l'aide de chariots élévateurs ou de systèmes de transport sans conducteur pour la suite du traitement. Avant de pouvoir retirer les pièces, il faut vérifier que la palette ou le support de charge a atteint la position de transfert. Ceci doit se dérouler sans contact.

Solution :

Les interrupteurs inductifs de la série IS 200 / 244 offrent une grande puissance et une haute réserve de fonctionnement. Selon le lieu d'installation et les distances de détection requises, les modèles cylindriques à triple distance de commutation de la série IS 200 tout comme les modèles cubiques IS / ISS 244 s'avèrent appropriés.

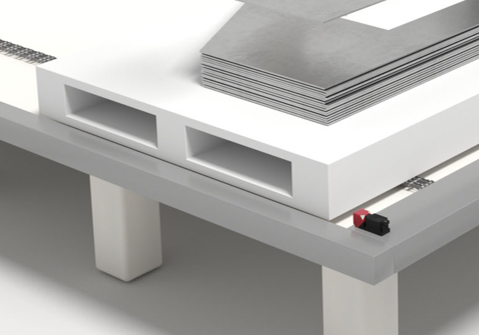

Condition :

Pendant le fonctionnement, un apport continu de matériel doit être garanti. Lorsque la dernière platine est saisie par le robot ou que le niveau de la pile de platines tombe en dessous d'une limite définie, le réapprovisionnement doit être demandé automatiquement. La hauteur d'empilement des platines doit donc être surveillée.

Solution :

Notre large gamme de capteurs de distance à commutation et mesurants inclut des appareils avec mesure du temps de propagation des impulsions (TOF) qui sont particulièrement adaptés aux portées supérieures. Il s'agit notamment des capteurs à commutation HT 10 qui surveillent le dépassement vers le bas d'une hauteur d'empilement définie et des capteurs mesurants ODS 10 qui déterminent la hauteur de la pile.

Condition :

Le préhenseur à vide du bras robotisé prélève automatiquement la pièce supérieure de la pile de platines et la place sur le système de convoyage du train de presses. Afin d'éviter les erreurs dans le processus, toute la longueur de la platine doit être utilisée pour détecter si la pièce de dessous est également soulevée (p. ex. par effet d'adhérence).

Solution :

Les rideaux lumineux de commutation CSL 700 surveillent toute la surface de la platine. En fonction des exigences, les appareils sont disponibles en différentes longueurs et résolutions. La combinaison de l'interface IO-Link intégrée et des sorties de commutation programmables librement garantit une intégration simple au sein de l'installation.

Condition :

À la fin du train de presses, les pièces de tôle finies et formées sont automatiquement prélevées et chargées sur des chariots de transport pour la suite du traitement. Pour commander le robot de préhension, il faut vérifier la présence des pièces sur le convoyeur à bande.

Solution :

Issue de notre large gamme de capteurs à commutation, la série HT 25C allie une réserve de fonctionnement au-dessus de la moyenne et une taille compacte. Les pièces dont la surface est brillante, mais aussi sombre ou structurée, sont détectées de manière fiable. Les appareils sont disponibles en versions à lumière rouge et infrarouge.

Condition :

Les pièces de tôle finies sont stockées dans des rayonnages mobiles qui sont ensuite transportés, p. ex. par des trains logistiques automatiques ou des AGV, jusqu'à l'atelier carrosserie pour la suite du traitement. Le code d'identification apposé sur le rack doit être lu pour s'assurer que le rack est ensuite mené vers la bonne utilisation.

Solution :

En fonction de l'emplacement du code et de la distance de lecture, un BCL 300i en scanner multitrame décode le code et transmet les données à l'API ou à l'ordinateur de flux matériel. Pour les grandes tolérances de position de l'étiquette, on utilise des modèles à miroir pivotant intégré.