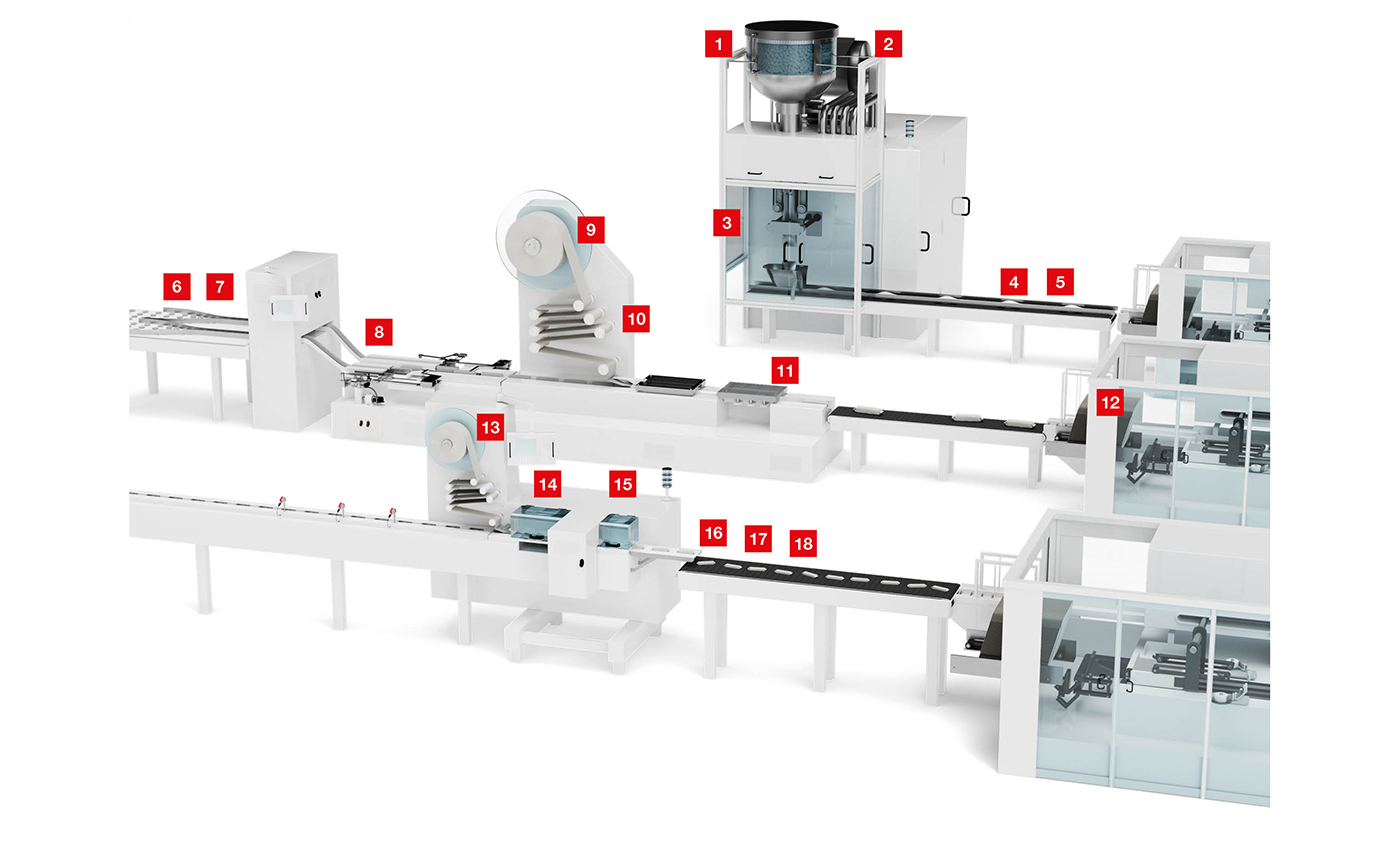

Solutions de détection pour l'emballage de produits de confiserie et de pâtisserie

La flexibilité constitue un critère crucial dans les processus d'emballage automatisés de l'industrie des produits de confiserie et de pâtisserie car des produits très différents sont généralement fabriqués et emballés sur une même installation. Des capteurs capables de détecter tous ces produits de manière fiable et, si possible, sans adaptations ni réglages supplémentaires, sont ici nécessaires. Cette application se révèle particulièrement exigeante lorsque les confiseries sont emballées dans des films très brillants voire transparents.

Nos capteurs innovants sont optimisés pour les applications liées aux installations de conditionnement et d'emballage des produits de confiserie et de pâtisserie. Le détecteur de référence dynamique DRT 25C utilise le convoyeur de l'installation comme référence. Il assure ainsi en véritable spécialiste la détection de produits présentant des formes ou des surfaces contraignantes. Les barrages photoélectriques LS 25CI Super Power traversent facilement les films même métallisés et détectent ainsi les produits emballés sous film. Les capteurs flexibles Simple Vision offrent une solution optimale dans le domaine des tâches d'inspection plus complexes. La plupart de nos capteurs sont dotés d'une interface IO-Link. Les préréglages et les recettes peuvent ainsi être transmis directement aux capteurs depuis la commande machine. Les réglages du capteur éventuellement nécessaires lors d'un changement de produit peuvent donc être réalisés avec une grande flexibilité et en évitant des temps d'arrêt prolongés.

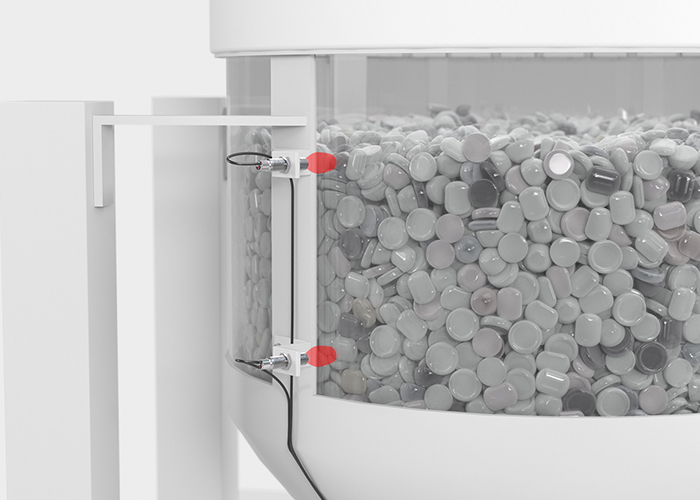

Condition :

De nombreux ingrédients et produits auxiliaires tels que des pépites de chocolat, des liquides, etc. sont utilisés dans la production de confiseries. Pour assurer un contrôle continu de la mise à disposition des ingrédients, il est nécessaire de détecter les niveaux de produit dans les récipients respectifs.

Solution :

Les capteurs capacitifs LCS détectent les niveaux de liquides ou de matériaux en vrac dans des récipients en plastique ou en verre. Ils assurent la détection à travers la paroi du récipient et sans contact avec le produit. La position des capteurs définit un niveau de remplissage minimal et maximal.

Condition :

Pour garantir un défilement parallèle du film et des coupes à angle droit, un contrôle d'arêtes de bande le long de la trajectoire du film s'avère utile. Les exigences élevées en termes de précision requièrent un capteur capable d'effectuer des mesures précises.

Solution :

La fourche mesurante GS 754 est disponible avec différentes ouvertures pour un contrôle d'arêtes de très haute précision. La résolution de 0,01 mm permet une régulation des bords de bande très fine. La fourche mesurante GS 754 offre une solution fiable pour un grand nombre de matériaux.

Condition :

La pâte est déroulée dans une machine pour être ensuite transformée en produits de boulangerie. La pâte est étalée avec précision à l'épaisseur requise. Un capteur surveille si la pâte conserve sa forme initiale lors de son passage sur la bande transporteuse. La distance qui sépare la pâte du capteur sert de grandeur de mesure.

Solution :

L'ODT 3C est positionné en sortie du laminoir au-dessus de la bande de pâte et fournit une valeur de distance à la commande. L'analyse de la valeur mesurée s'effectue via IO-Link dans les données de processus. En complément pour les besoins de l’Industrie 4.0, les données de diagnostic sont transmises par IO-Link à la commande.

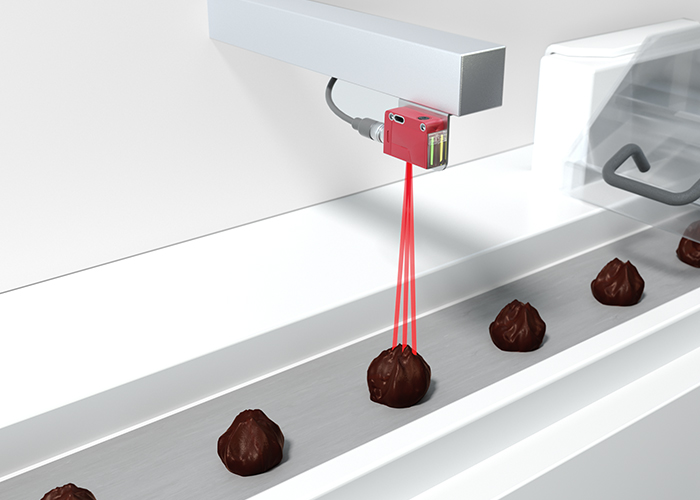

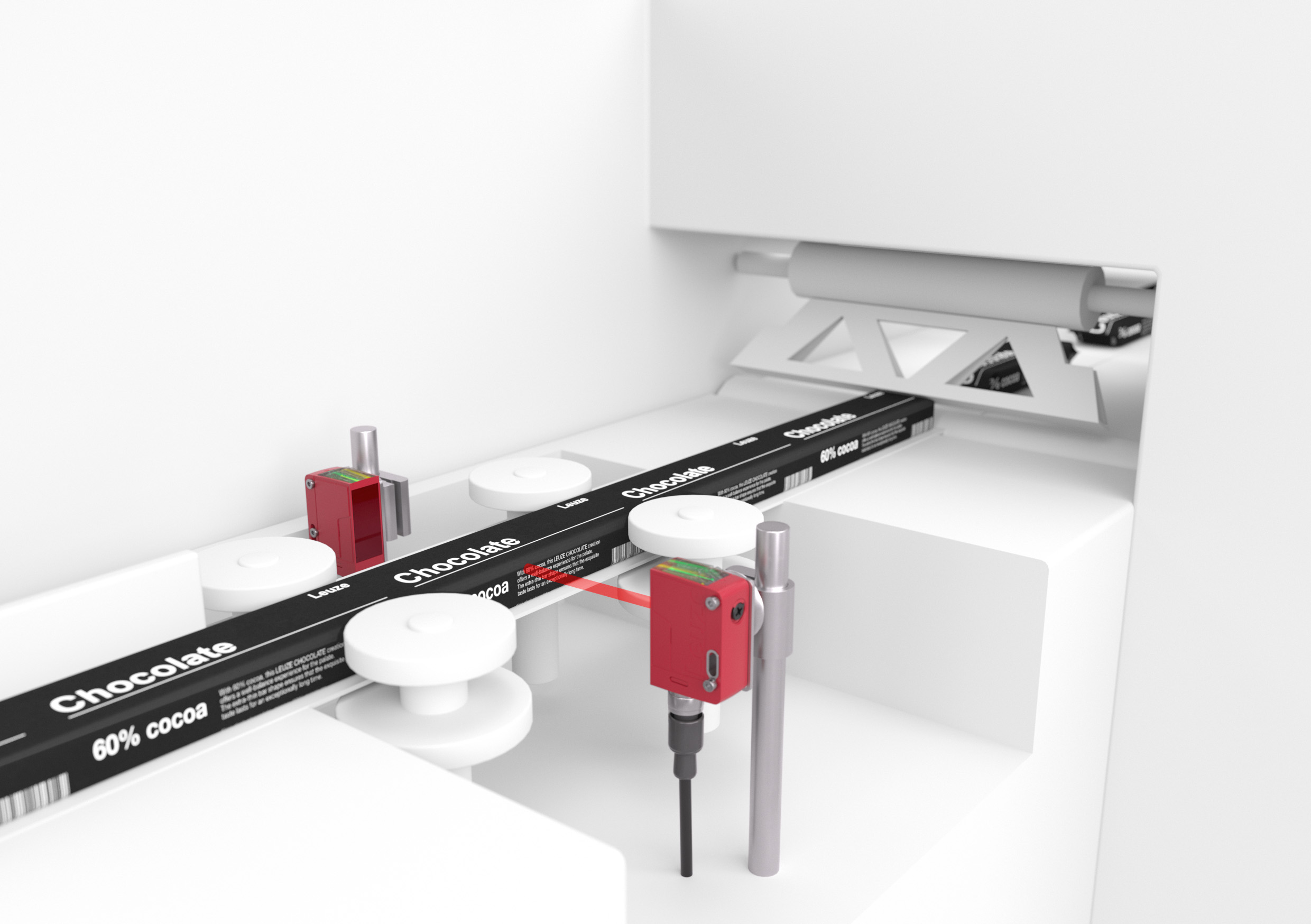

Condition :

Pour le contrôle de la zone d'accumulation, les bords d'attaque des produits sur la bande transporteuse doivent être détectés de manière fiable. Afin d'exclure les temps d'arrêt des machines dus à des erreurs de détection, le capteur doit également détecter les produits présentant des géométries difficiles, de très plates à très saillantes.

Solution :

Du fait de son principe de fonctionnement, le détecteur de référence dynamique DRT 25C détecte de manière fiable toutes les formes de produits, qu'ils soient petits et plats ou hauts et sphériques. Grâce à sa fonction d'apprentissage à 1 bouton, le DRT 25C est par ailleurs facile à régler. D'autres fonctions de capteur peuvent être commandées via l'interface IO-Link.

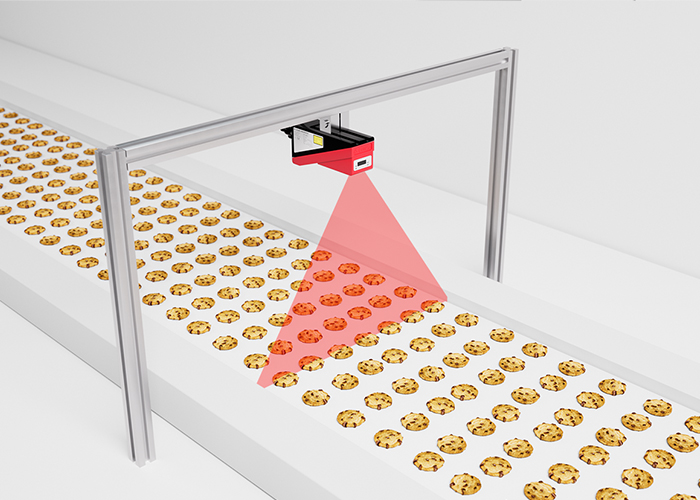

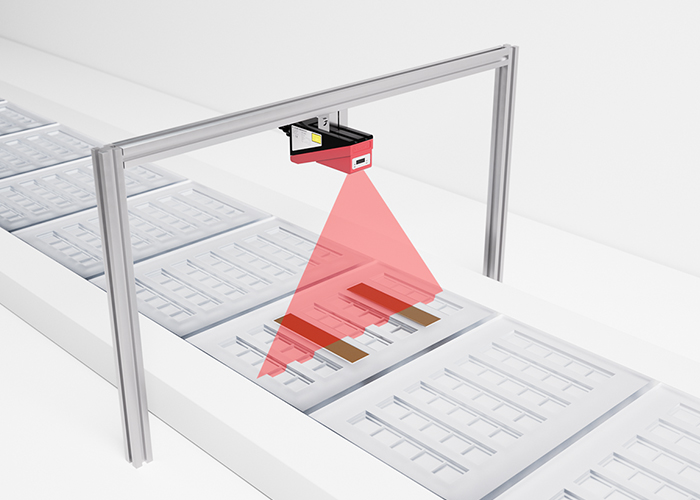

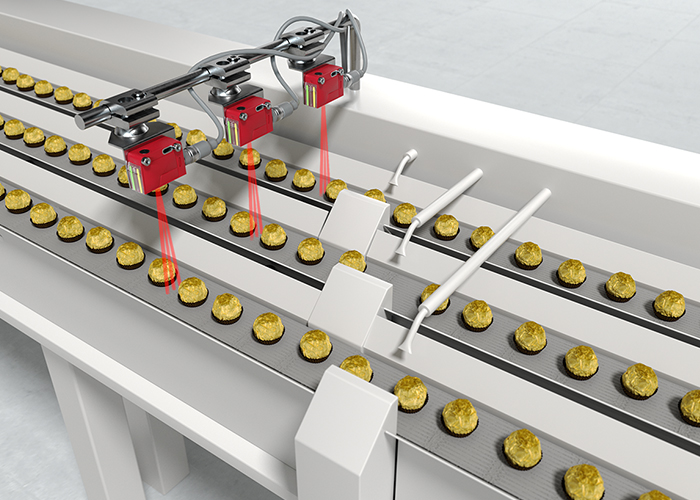

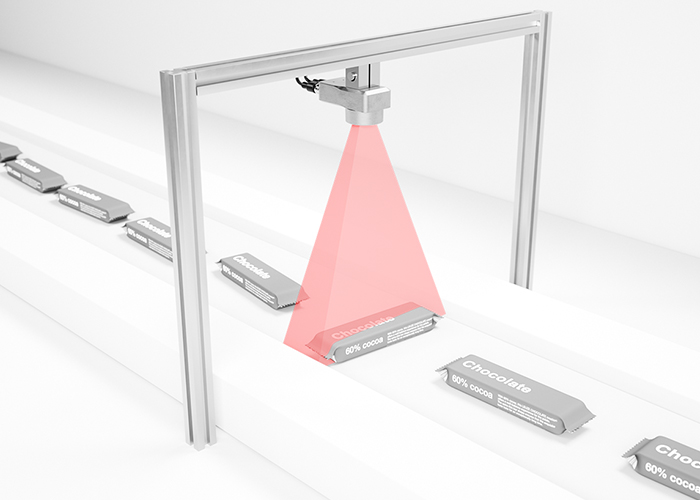

Condition :

Dans l'industrie agro-alimentaire, les produits sont souvent transportés sur plusieurs voies entre les différents processus. Une détection de la présence et/ou de la globalité des produits ne peut être effectuée que par le haut et doit couvrir toutes les voies.

Solution :

Les capteurs de profil LRS 36 (détection d'objets), LES 36 (mesure d'objets) et LPS 36 (mesure de profil) détectent différents objets via une largeur du champ de mesure de 600 mm. Les produits manquants sont ainsi facilement détectables. Les capteurs fournissent la position et la hauteur de l'objet.

Condition :

Dans la fabrication de confiseries, des moules sont utilisés pour fabriquer des produits ou leur donner une forme. La première étape de ce processus consiste à identifier et à vérifier les moules vides.

Solution :

Le lecteur de codes universel de forme compacte DCR 200i détecte les code 1D ou 2D en toute fiabilité. Il est disponible avec un boîtier inox pour une utilisation dans le domaine de la transformation des produits alimentaires. Le capteur performant Simple Vision DCR 1048i est bien adapté en cas de distance plus importante au moule vide.

Condition :

Avant de réutiliser des moules vides et pour garantir un processus de production fiable, il faut s'assurer qu'aucun d'entre eux ne contient de résidus.

Solution :

Le capteur de profil LPS 36 enregistre un profil de la forme et fournit une valeur de distance et de position pour chaque point de mesure le long de la ligne laser. L’automate associé analyse selon deux critères : « vide » ou « résidus dans le moule ». Une autre solution consiste à utiliser le capteur Simple Vision IVS 1048i avec analyse des images intégrée.

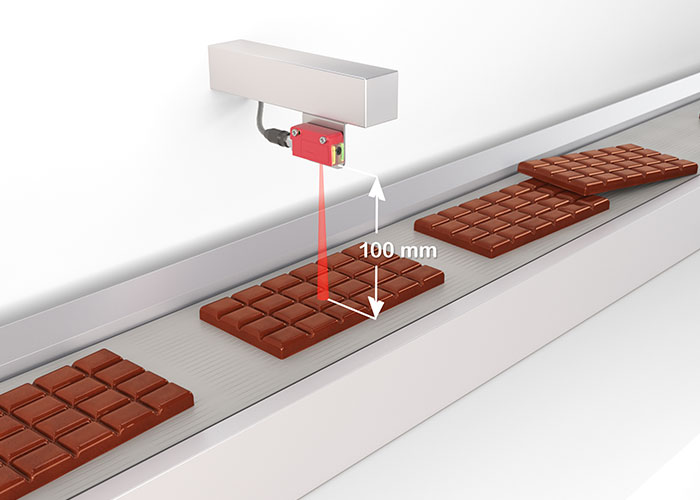

Condition :

Pour assurer le traitement ultérieur dans une empaqueteuse horizontale, il est nécessaire de contrôler que les produits fabriqués (barres de chocolat, par exemple) défilent bien un par un sur la bande transporteuse. On surveille à cet effet si la hauteur de produit définie est respectée (pas d’objets superposés, par exemple).

Solution :

Le capteur ODT 3C est installé au-dessus de la bande transporteuse et regarde les produits par le haut. Il détecte les objets (fonction de capteur de commutation) et mesure simultanément leur hauteur (fonction de capteur mesurant). De cette manière, il est garanti que les produits défilent bien un par un sur la bande transporteuse. Les données mesurées sont fournies via l'interface IO-Link du capteur.

Condition :

Les raccords de bande qui apparaissent lors du changement des bobines de film d'emballage doivent pouvoir être détectés et extraits de manière fiable. La détection des raccords de bande doit si possible être réalisée indépendamment de la couleur et de la surface, compte tenu du fait que l'impression du film d'emballage peut être très variée.

Solution :

Grâce aux fourches IGSU14E SD, les raccord de bande peuvent être détectés en toute fiabilité. Le principe par ultrasons permet le traitement de tous les types d'impressions. La programmation des capteurs peut s'effectuer rapidement et facilement à l'aide de la fonction d'apprentissage. Une fonction de diagnostic est disponible via l'interface IO-Link intégrée.

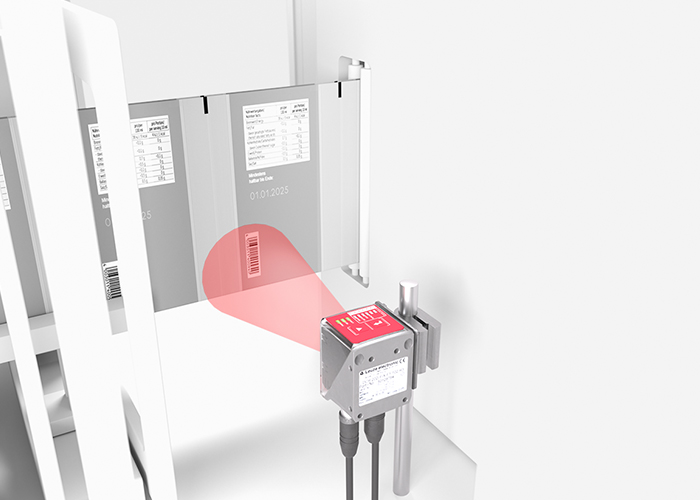

Condition :

Dans les processus d'emballage, un code apposé doit permettre de garantir que le matériau d'emballage et le produit sont correctement associés. Des capteurs doivent contrôler différents types de codes ainsi que la lisibilité de chaque code. Un lecteur de codes à caméra peut être utilisé à cet effet.

Solution :

Le lecteur de codes à caméra DCR 200i décode les codes 1D et 2D. La fonction de code de référence intégrée permet au capteur de comparer le code lu avec le code de référence ou le code théorique. Le résultat est fourni en temps réel via les E/S numériques. Le contenu du code peut également être transmis à la commande machine via une interface de bus de terrain.

Condition :

En cas d'empilement de plusieurs produits plats les uns sur les autres, il faut surveiller la hauteur d'empilement pour ne pas perturber le processus d'emballage en aval. Parallèlement, il est ainsi possible de contrôler le nombre de produits empilés.

Solution :

Grâce à leurs différentes plages de mesure et résolutions, les capteurs de distance mesurants ODS 9 sont adaptés au contrôle du niveau de remplissage. La sortie analogique paramétrable (courant ou tension) et l'interface IO-Link facilitent leur adaptation à la commande.

Condition :

Sur une machine d'emballage, des produits défectueux ou incomplets sont éjectés sans être triés ni alignés. Des rideaux lumineux de commutation peuvent détecter ces produits. Une autre solution consiste à utiliser un rideau lumineux de commutation rapide, en sortie de la machine, pour compter les produits correctement emballés.

Solution :

Le rideau lumineux de commutation CSL 710 disponible dans différentes longueurs et résolutions est adapté pour la surveillance d'éjection de grande dimension. Le rideau optique compact CSL 505 offre une solution peu encombrante pour des applications simples. Doté d'un temps de réaction court, le rideau lumineux reflex CSR 780 est idéal pour le comptage rapide d'objets.

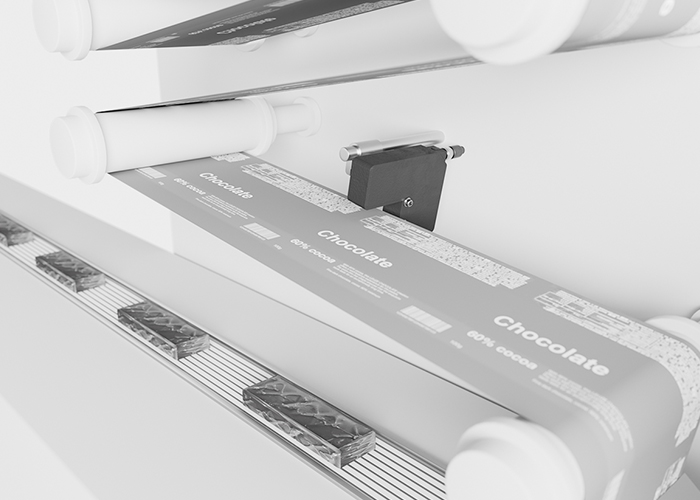

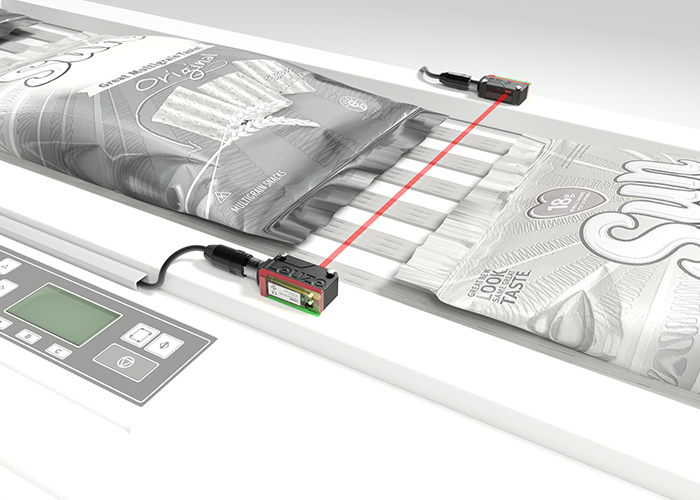

Condition :

Les empaqueteuses horizontales sont utilisées pour le conditionnement de produits dans des films d'emballage. Les capteurs doivent détecter les repères imprimés et commandent ainsi le mouvement de découpe précis. Les emplacements étroits et les changements de format fréquents avec des films et repères de couleurs différentes constituent des défis qui doivent être relevés fréquemment.

Solution :

Le détecteur de contraste compact KRT 3C est disponible en trois variantes : le modèle flexible avec LED RVB, le modèle universel avec lumière blanche et la version conçue pour les distances plus importantes avec lumière rouge laser. Les détecteurs peuvent être programmés à l'aide de la touche d'apprentissage intégrée, via IO-Link ou au par bouton déporté.

Condition :

Pour les produits alimentaires emballés sous film, une soudure de scellement correcte garantit la conservation des produits emballés. La soudure doit à cet effet être contrôlée en continu au cours du processus horizontal. Les capteurs utilisés doivent être adaptés aux emplacements disponibles dans la machine.

Solution :

Les fibres optiques KF et KFX avec différentes sorties de lumière et possibilités de fixation sont utilisables de façon flexible dans des conditions de montage étroites. Associées aux amplificateurs à haute performance optique LV463.XR, elles offrent une solution adaptée à l'utilisation. La sortie analogique et l'interface IO-Link constituent des avantages supplémentaires.

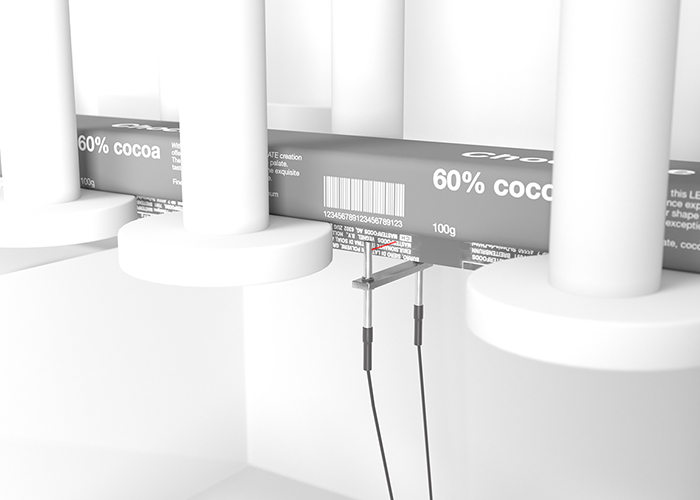

Condition :

Des barres de chocolat sont emballées sous film dans une empaqueteuse horizontale. Le film d'emballage est habituellement imprimé en couleur et n'est pas transparent. Le bord avant de la barre de chocolat qui se trouve dans le film tubulaire doit être détecté de manière fiable afin de permettre un soudage au bon endroit du film.

Solution :

Les barrages photoélectriques surpuissants LS25CI.XXR super power et LS25CI.XR high power traversent sans difficulté la plupart des films métallisés et de couleur sombre. Même dans un film tubulaire fermé, les bords avant des produits sont détectés de manière fiable dans l'emballage.

Condition :

Si plusieurs bandes transporteuses sont disposées côte à côte à distance rapprochée, la détection des objets doit s'effectuer par le haut. Sur les installations de production, afin d'éviter les temps d'arrêt, les changements de format ne doivent normalement pas nécessiter d'adaptation des capteurs.

Solution :

Le DRT 25C détecte tous les objets en prenant la bande transporteuse comme référence et en utilisant le traitement de la luminance de réflexion et de la distance. Un apprentissage lors de la mise en service suffit et aucune adaptation n'est nécessaire en cas de changement de format.

Condition :

Des produits sont emballés dans des emballages primaires très brillants chez un fabricant de produits alimentaires. Les emballages sont ensuite transportés sur une bande transporteuse où ils doivent être détectés de manière fiable. Des capteurs avec un temps de réaction court peuvent également détecter de petits espaces entre les produits.

Solution :

Les capteurs de la série 5B peuvent être montés horizontalement sur la ligne de convoyage. L'avantage d'un barrage photoélectrique est qu'il dispose d'une très grande réserve de fonctionnement, ce qui permet une détection fiable, même en cas de surfaces problématiques.

Condition :

À la sortie d'une empaqueteuse horizontale, il faut vérifier l'alignement correct des produits avant leur emballage automatisé dans un carton. Il est prévu d'utiliser à cet effet un capteur de vision à caméra qui surveille la bande transporteuse par le haut.

Solution :

Le capteur Simple Vision IVS 1048i peut vérifier la position des produits sur la bande transporteuse. Des outils d'analyse pouvant être sélectionnés dans le capteur, tels que la reconnaissance de formes ou la détection de situation, sont utilisés à cet effet. Des codes à barres ou code 2D peuvent en outre être lus et contrôlés sur le produit.