Aperçu des services

Livre blanc : Évaluation des risques - Quelles sont les méthodes disponibles ?

La directive européenne sur les machines est remplacée par le règlement sur les machines. Cela nécessite une analyse des risques pour chaque machine avant la mise sur le marché ou après une transformation. L’évaluation des risques en constitue une partie essentielle. Quelles sont les bases légales ? Quelles sont les méthodes disponibles pour l’évaluation des risques ? Le nouveau livre blanc apporte des réponses

Contrôle du statut « Marquage CE des machines »

Vos exigences

En tant que fabricant,

- lors de la construction des machines, vous devez préparer une documentation conforme aux exigences de la directive relative aux machines,

- veiller à l’intégralité de la documentation et au respect des normes applicables,

- confirmer que la procédure est correcte par la déclaration de conformité UE et le marquage CE

En tant qu’exploitant,

- vous avez besoin du manuel d’utilisation d’origine pour préparer l’évaluation des dangers.

Notre solution

Nous vérifions le respect des exigences de la directive relative aux machines par rapport aux aspects suivants :

- Déclaration de conformité/déclaration de constitution et marquage CE

- Manuel d’utilisation d’origine et exigences en matière de sécurité

- Conception de la partie sécurité de la commande sur la base des normes européennes applicables

- Documentation de la machine

Vos avantages

- Vérification indépendante de l’étendue de la documentation conformément aux exigences de la directive relative aux machines

- Recommandations de correction en cas de divergences

Évaluation des risques

Vos exigences

- Une évaluation des risques doit être réalisée dans le cadre du processus d'évaluation de la conformité d'une machine. Les exigences légales et les exigences normatives spécifiques à la machine doivent être prises en compte.

- En cas de transformation ou d’extension d’une machine existante, l’évaluation des risques doit être adaptée

- L’évaluation des dangers et des risques doit être effectuée par une personne indépendante

Notre solution

- Analyse des risques existants

- Évaluation des risques existants et calcul des indicateurs de risque avec la procédure d’évaluation des risques Leuze HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY)

- Description des mesures de réduction des risques

- Preuve de l’efficacité par réévaluation des risques après application des mesures de réduction des risques

Vos avantages

- Profitez de notre longue expérience dans la constitution d’évaluations des risques

- Solutions axées sur les besoins : du soutien ciblé à la mise en œuvre complète

- Description détaillée des facteurs de risque et détermination des indicateurs de risque

- Nous utilisons la procédure d’évaluation des risques de Leuze HaRMONY (Hazard Rating for Machinery and prOcess iNdustrY) : vous obtenez ainsi des indicateurs de risque particulièrement précis

- Évaluation des dangers et des risques par des personnes indépendantes

Évaluation de la conformité selon la directive relative aux machines

Vos exigences

- Lorsqu’une machine est introduite sur le marché européen, une évaluation de la conformité doit être effectuée au préalable. La directive relative aux machines 2006/42/CE définit la procédure à suivre à cet effet.

- Le fabricant confirme le respect des prescriptions de la directive au moyen de la déclaration de conformité et du marquage CE.

Notre solution

- Soutien adapté aux besoins tout au long du processus de conformité aux exigences légales

- Vérification de l’état du projet jusqu’à présent en termes de contenu et d’intégralité, par exemple sur le plan de l’évaluation des risques, de la conception et de la documentation

- Proposition relative au contenu de la déclaration de conformité

Vos avantages

- Confirmation indépendante que les exigences de la directive relative aux machines sont respectées

- Recommandations de correction en cas de divergences

Concept et design de sécurité

Vos exigences

- Création d’un concept de sécurité sur la base de l’évaluation des risques

- Pour cela, les fonctions de sécurité requises doivent être conçues de manière à atteindre un niveau optimal de sécurité, d’ergonomie et d’économie, en tenant compte des normes et règlements applicables.

- La documentation des fonctions de sécurité est également importante. Le plan de validation définit les tests fonctionnels et de défaillances qui prouvent l’efficacité des fonctions de sécurité lors de la mise en service.

Notre solution

- Conception de propositions de concepts

- Sélection des composants appropriés et préparation du schéma de raccordement

- Programmation de la partie de la commande liée à la sécurité

- Documentation univoque et compréhensible des fonctions de sécurité

- Création du plan de validation sur la base du concept de sécurité

Vos avantages

- Mise en œuvre des mesures techniques de contrôle dans les fonctions de sécurité conformément aux exigences normatives

- Grâce à nos vastes connaissances de l’industrie et de nombreuses années d’expérience en matière de sécurité, vous pouvez créer un concept de sécurité optimal

- Vérification de l’exhaustivité du concept de sécurité

- Examen et vérification du concept de sécurité par des auditeurs externes indépendants (règle des quatre yeux)

Vérification et validation des fonctions de sécurité

Vos exigences

- La mise en œuvre sans erreur des fonctions de sécurité sur la base du concept de sécurité doit être vérifiée

- La performance des fonctions de sécurité doit être validée au moyen de tests fonctionnels et de simulations de défaillances.

Notre solution

- Assistance axée sur les besoins pendant tout le processus

- Vérification de l’état du projet actuel en termes de contenu et d’intégralité

- Planification et exécution de différentes étapes du processus, par exemple définition des tests fonctionnels et préparation de la documentation associée

Vos avantages

- Garantie que la procédure d’implémentation des fonctions de sécurité est correcte

- Mise en œuvre efficace des tâches nécessaires grâce au soutien et aux conseils d’experts chevronnés

Assistance pour la mise en service

Vos exigences

- L’objectif est une mise en service rapide et sûre.

- Optimisation des performances des appareils dans l’application, par exemple en les orientant sur la base de la procédure décrite dans le manuel d’utilisation

- En cas de remplacement de l’appareil,

- la configuration doit être transférée sur le nouvel appareil

- afin de minimiser le temps d’arrêt

Notre solution

- Alignement optimal des capteurs optiques

- Assistance lors de la configuration et du paramétrage de nos appareils, par exemple lors du choix du mode de fonctionnement et du paramétrage des champs de protection des scanners laser de sécurité

- Adaptation de la configuration lors du passage à une nouvelle génération d’appareils

- Aide au dépannage

Vos avantages

- Mise en service rapide et sûre par nos techniciens de service

- Frais à prévoir

- Temps d’arrêt minimal en cas de remplacement d’appareil

Vérification des dispositifs de protection

Vos exigences

- La sécurité du travail relève de la responsabilité de l’employeur. L’inspection régulière des dispositifs de protection garantit le respect des normes de sécurité et de qualité.

- Dans le cadre du plan de maintenance préventive, les inspections réduisent les temps d’arrêt indésirables des machines.

- Dans certains pays, le règlement sur la sécurité d’exploitation exige le contrôle des machines avant la première mise en service, puis à intervalles réguliers. Un contrôle est également nécessaire après des temps d’arrêt plus longs et après des modifications de la machine.

- Le contrôle et l’inspection des dispositifs de protection ne peuvent être effectués que par des personnes qualifiées.

Notre solution

- Inspection des équipements de protection électro-sensible (ESPE), des interrupteurs de sécurité et des dispositifs d’arrêt d’urgence

- Vérification de l’état, du montage et du fonctionnement corrects du dispositif de protection ainsi que de l’intégration sûre dans la commande de la machine

- Vérification de la distance de sécurité normative requise par rapport au point de danger en mesurant le temps de suivi

- Protocole de contrôle détaillé, pose de la plaquette d’inspection

Vos avantages

- Minimisation des risques d’accident et des temps d’arrêt des machines

- Sécurité juridique grâce à la preuve du respect des normes de sécurité et de qualité

- Propositions de solutions concrètes pour remédier rapidement aux lacunes en matière de sécurité

- Évaluation externe indépendante par une personne qualifiée conformément au TRBS 1203

- Documentation claire avec une propre base de données d’essais, basée sur plus de 20 ans d’expérience

- Vérification des dispositifs de protection en tant qu’exploitant

Déroulement sur site

L’inspection commence par la réception des données de la machine et des dispositifs de protection. Ensuite, nous contrôlons l’intégration des dispositifs de protection de sécurité et leurs sorties de commutation. Ces travaux se font pendant le fonctionnement et n’influencent en rien la productivité de la machine.

L’étape suivante consiste à contrôler le fonctionnement des dispositifs de protection. Pour des appareils optiques de sécurité, par exemple, cela signifie :

- Contrôler la capacité de détection et les réverbérations éventuelles. Ce contrôle est effectué au moyen d’un témoin de contrôle adapté à la résolution de l’appareil.

- Contrôler les fonctions spéciales telles que la résolution réduite, la commande cadencée, l’inhibition et le blanking

- Contrôler la fonction de blocage au démarrage/redémarrage

- Effectuer un contrôle visuel de l’état de l’appareil

Nous contrôlons que le dispositif de protection a été correctement installé et évaluons la distance de sécurité :

- Est-il possible de contourner le dispositif de protection, par exemple en accédant manuellement au dispositif par le haut, par le bas et par le côté ou par-dessus

- Est-il possible de ramper sous le dispositif de protection ?

- Mesure du temps d’arrêt pour déterminer la distance de sécurité (si nécessaire et si possible, voir page suivante).

Nous enregistrons tous les résultats dans la base de données d’inspection et générons un protocole de contrôle clair. Pour clore l’inspection, nous apposons la plaquette d’inspection sur la machine. Pour garantir un suivi simple, cette plaquette comprend notamment le numéro d’inspection du protocole de contrôle.

Mesure des temps d’arrêt

Vos exigences

- Pour calculer la distance de sécurité nécessaire, le temps d’arrêt de la machine doit être déterminé par des mesures. Ainsi, le dispositif de protection peut être placé correctement : seule une distance de sécurité dûment dimensionnée entre le dispositif de protection et le poste dangereux peut garantir que personne ne peut être mis en danger.

- L’usure, par exemple sur les freins du moteur, peut prolonger le temps d’arrêt des machines à tel point que la protection fiable de l’opérateur par le dispositif de protection n’est plus garantie. En mesurant le temps d’arrêt, il est possible de détecter les changements et de déduire les mesures nécessaires. La mesure du temps d’arrêt fait donc également partie de nos inspections de sécurité régulières.

Notre solution

- Test physique du temps d’arrêt pour tous les dispositifs de protection installés avec des appareils de mesure calibrés

- Évaluation de la distance de sécurité sur la base des résultats des tests et des exigences de la norme EN ISO 13855

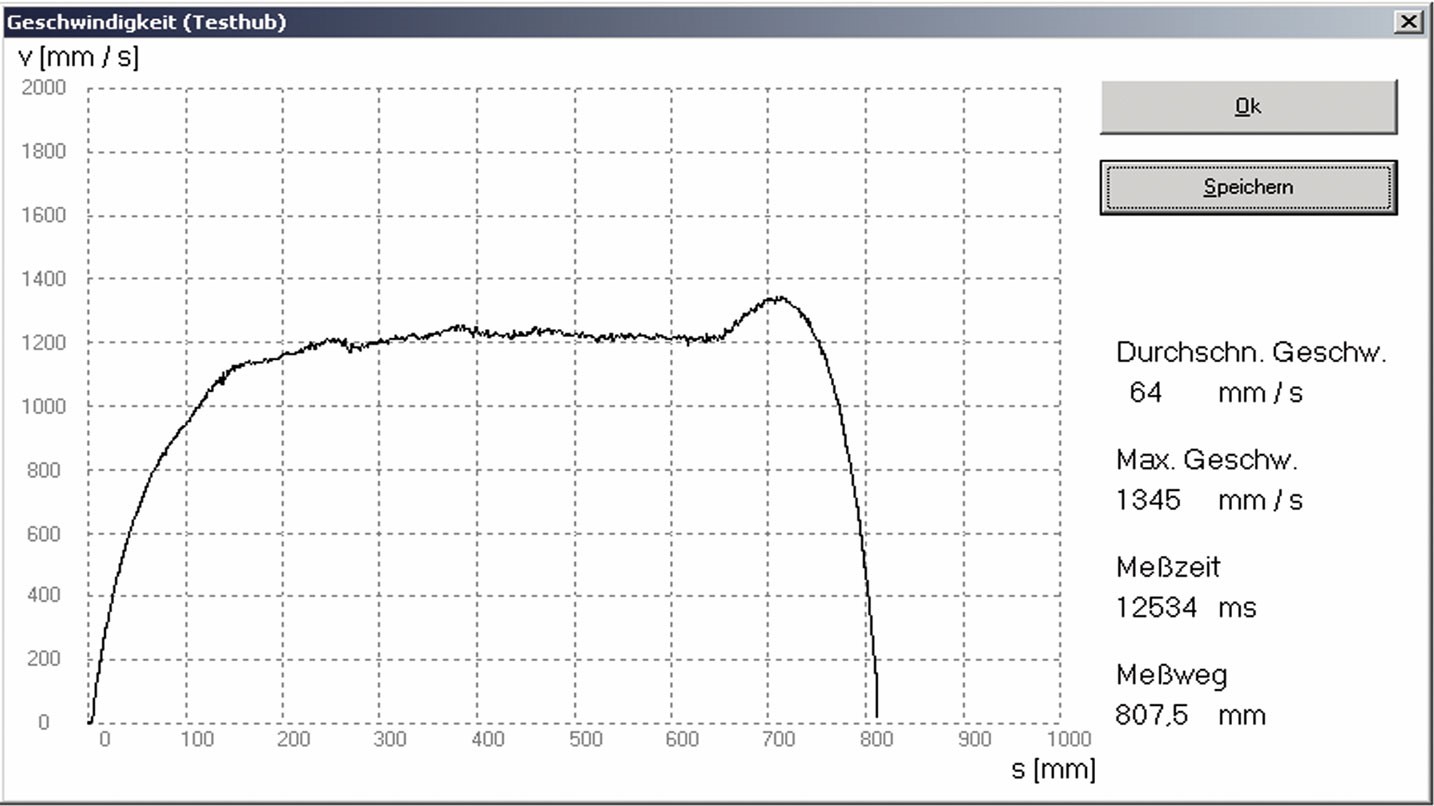

- Résultats d’essais compréhensibles et documentés et analyse graphique du mouvement de freinage en option

Votre avantage

- La mesure du temps d’arrêt effectuée de manière compétente fournit une base fiable pour le calcul de la distance de sécurité et le positionnement correct du dispositif de protection

- Une inspection régulière permet de détecter rapidement l’usure, ce qui garantit la sécurité à long terme des machines

Déroulement sur site

Détermination du temps d’arrêt au moyen d’un appareil de mesure spécial

Le temps d’arrêt est déterminé au moyen d’un appareil de mesure spécial. Cet appareil mesure le temps entre l’interruption d’un dispositif de protection et l’arrêt du mouvement dangereux :

- Un actionneur (bras automatique) est monté sur le dispositif de protection, par exemple une barrière immatérielle de sécurité, et le déclenche.

- Un capteur mécanique à câble est accroché au mouvement de la machine. Ce capteur permet d’identifier le temps jusqu’à l’arrêt du mouvement dangereux.

- Dans le meilleur des cas, la mesure est réalisée à la vitesse maximale du mouvement

Évaluation des résultats

Conformément aux exigences de la norme ISO 13855, nous effectuons dix mesures de suite. La plus grande valeur de cette série de mesures est enregistrée comme étant le résultat pour le temps d’arrêt, elle est également utilisée pour l’évaluation de la distance de sécurité.

Si besoin, une analyse graphique du mouvement de freinage est également disponible.

Contrôle du statut « Techniques de sécurité sur les machines et les installations »

Vos exigences

- En tant qu’exploitant, vous êtes responsable de la sécurité de vos machines. Avec le temps, les modifications, les extensions ou l’usure affectent l’état des machines et des dispositifs de protection utilisés.

- Un examen « fiable » de l’état du parc de machines est nécessaire pour identifier les interventions à prévoir éventuellement en matière de sécurité des machines.

Notre solution

- Nos experts se chargent de l’identification, de la description et de l’évaluation professionnelle des risques existants pour les dangers mécaniques possibles sur vos machines et installations

- La constatation de la situation réelle est faite lors d’une inspection sur site

- Nous fournissons un récapitulatif des résultats dans un rapport détaillé comprenant notamment un indice de risque par machine

Vos avantages

- Le « contrôle du statut » permet d’identifier les dangers pour les opérateurs et les écarts par rapport aux prescriptions légales

- Les résultats fournissent des recommandations pour une réponse rapide aux dangers aigus

- Pour chaque danger, nous déterminons un ratio de risque. Cela facilite l’établissement des priorités des mesures correctives nécessaires

Évaluation des dangers

Vos exigences

- En tant qu’exploitant, vous êtes tenu, sur la base de l’ordonnance sur la sécurité d’exploitation, de procéder régulièrement à une évaluation des risques conformément à l’état de la technique.

- En cas de modifications, d’extensions ou d’usure au cours de la durée de vie d’une machine, vous devez détecter les divergences entre l’état de sécurité théorique et l’état réel.

Notre solution

- Analyse des dangers mécaniques existants

- Évaluation des dangers existants et calcul d’un indice

- Rapport avec description des interventions à prévoir

Vos avantages

- Mise en œuvre juridiquement sûre des exigences de l’ordonnance sur la sécurité au travail

- Garantie d’un environnement de travail sécurisé

- Recherche de directives et de normes spécifiques à la machine

- Évaluation externe indépendante avec une connaissance approfondie des dangers des machines comparables