Soluciones de sensores para cajas de cartón y packs

En el embalaje secundario, los productos individuales que ya llevan un embalaje primario se empaquetan en cajas de cartón o se agrupan en packs para facilitar su manipulación. En este sentido, el espectro de aplicaciones de nuestros sensores es muy amplio: antes del envasado final se debe comprobar si los contenidos están completos en el embalaje correspondiente, si los packs se transportan correctamente alineados o si las cajas de cartón están perfectamente cerradas. En las máquinas encartonadoras se detecta el correcto llenado del embalaje exterior, se mide la altura de la pila o se detecta y se comprueba la posición de las pilas.

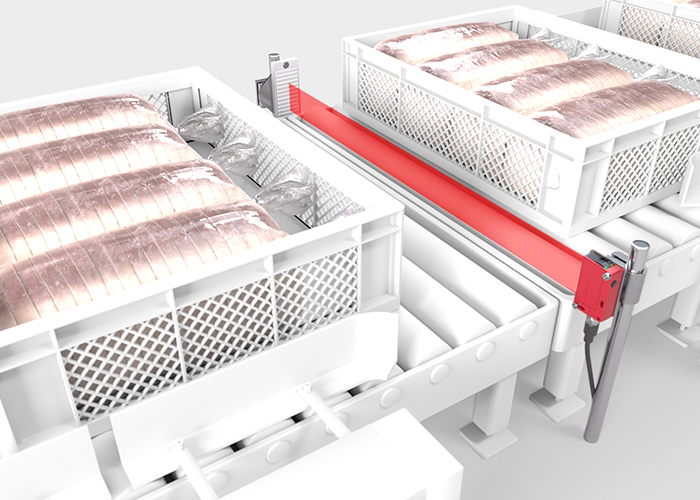

Las cortinas ópticas de conmutación y de medición pueden detectar o medir objetos en todo el ancho de la cinta transportadora en pequeñas resoluciones. Para ello, las cortinas ópticas de medición CML 730 como el modelo PS han sido desarrolladas especialmente para detectar objetos dentro de una lámina de embalaje. El sistema de medición de volumen modular CMS 700i, disponible como sistema completo, determina el volumen de las cajas para el envío durante el transporte. Así, el sistema de paletización subsiguiente en el proceso puede servir de apoyo en la generación de una imagen de posición correcta para la pila de productos sobre el palet. El sensor de haz de luz rectangular de la serie 46C (VarOS) detecta con un haz de luz de hasta 45 mm de ancho, por ejemplo, palets defectuosos o recipientes interrumpidos como cestas de rejilla sobre una cinta transportadora.

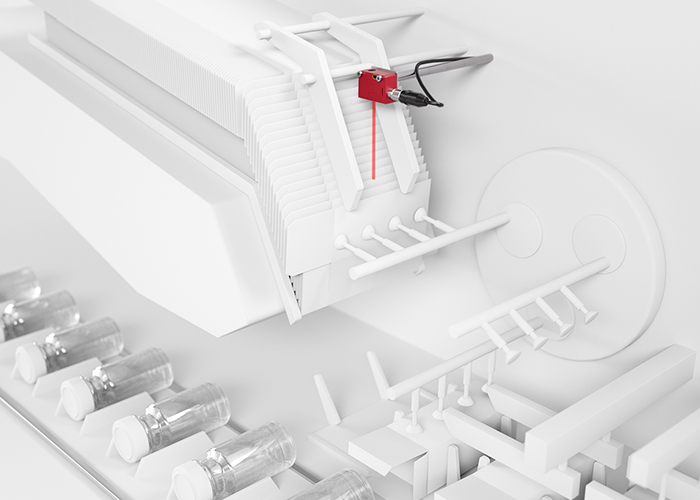

Requisito:

Los alimentos se transportan de un paso del proceso a otro en cestas de plástico. Para una detección fiable de las cestas se necesitan sensores con una geometría del punto de luz adecuada. Los pequeños huecos o las diferencias de color, superficie o altura de los recipientes no deben afectar a la detección.

Solución:

El sensor de haz de luz rectangular RK46C.DXL VarOS detecta de forma fiable los objetos con un haz de luz de 45 mm de ancho. La detección tiene lugar en cualquier punto dentro del haz de luz rectangular. De este modo se detectan de forma fiable aristas frontales irregulares o recipientes perforados como, p. ej., cestas. En el lado opuesto se pueden utilizar reflectores estándar.

Requisito:

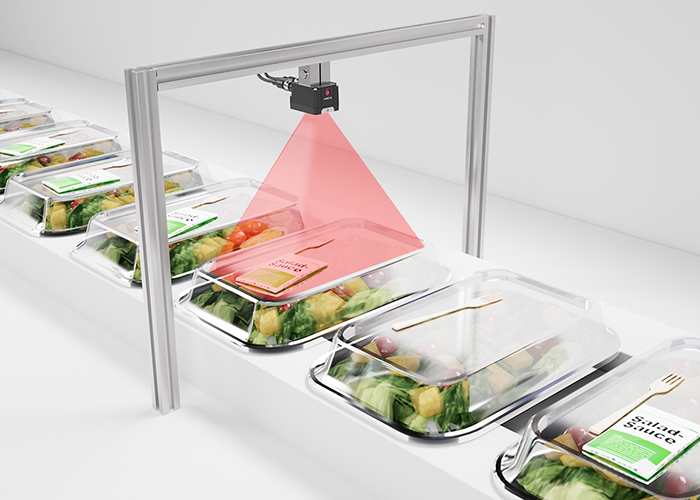

En un embalaje secundario se deben agrupar varios objetos y empaquetarse juntos. Para evitar que falten piezas en los embalajes, se debe comprobar la presencia de los objetos.

Solución:

El sensor de medición ODS 9 proporciona a la máquina valores de distancia de objetos sobre pistas dispuestas unas sobre otras. Evaluando un rango de diferencia se pueden detectar objetos que deben ir juntos.

03 Verificación del contenido

Requisito:

Se debe comprobar si la caja de cartón se ha llenado como estaba previsto. En el caso de embalajes opacos, esta es una tarea muy exigente, para la que son ideales los sensores capacitivos.

Solución:

En el sistema de transporte por una sola línea, los sensores capacitivos LCS comprueban a través de la caja de cartón si hay contenido. El diseño cilíndrico de los sensores permite su integración ocupando poco espacio.

Requisito:

En la alimentación de una máquina de sellado, se debe detectar la integridad y la presencia de varios productos. Además, se deben descartar los embalajes incompletos.

Solución:

El sensor Simple Vision IVS 108 detecta los productos que faltan mediante imágenes de referencia o por medio de una comparación de patrones. Con herramientas de software integradas, el sensor se puede adaptar de forma sencilla y rápida a diferentes tareas de inspección.

Requisito:

Antes de cerrar una caja de cartón para el envío, se debe documentar su contenido con fines de seguimiento. Para ello, se debe capturar y guardar una imagen del contenido.

Solución:

Con la webcam industrial LCAM 308 se captura una única imagen en color por medio de una activación externa. Esto permite documentar el contenido de la caja de cartón y transmitirlo a un control superior a través de la interfaz Ethernet. Los ajustes se pueden realizar por medio del navegador web integrado.

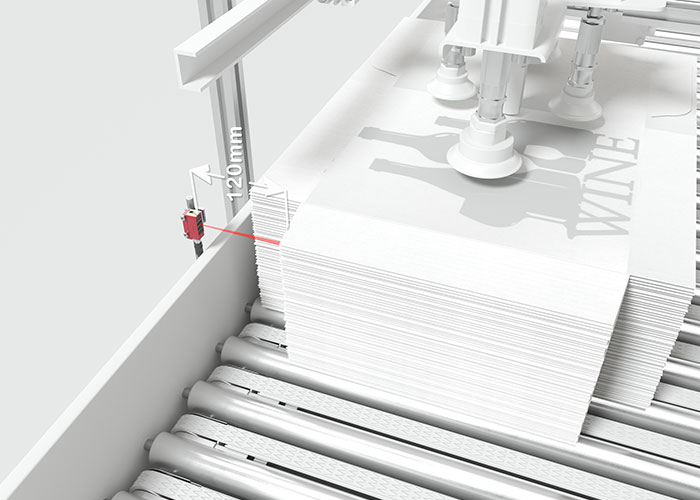

Requisito:

Los recortes de cartón preparados en una pila deben desapilarse, separarse y, a continuación, conducirse al proceso de pegado y plegado de forma automatizada. Para poder realizar de forma óptima los siguientes pasos del proceso, la pila de cartón se debe posicionar en un punto determinado de la cinta transportadora.

Solución:

El sensor de medición compacto ODT 3C comprueba la presencia de la pila de cajas de cartón con la función de sensor de conmutación. La posición exacta de la pila se puede emitir con la función de sensor de medición a través de la interfaz IO-Link.

Requisito:

En una máquina encartonadora se debe detectar el nivel de llenado del alimentador de cajas plegables. La detección se debe realizar, dentro de lo posible, independientemente de los colores y las superficies.

Solución:

Las fotocélulas autorreflexivas con supresión de fondo HT 3C o HT 25C, con opción de ajustarlas de forma precisa y con punto de luz visible, son ideales para el control de posición y de presencia. Hay modelos con diferentes geometrías del punto de luz. También es posible el cambio de formato con diferencias de distancia con el HT 3C.3 a través de la interfaz IO-Link.

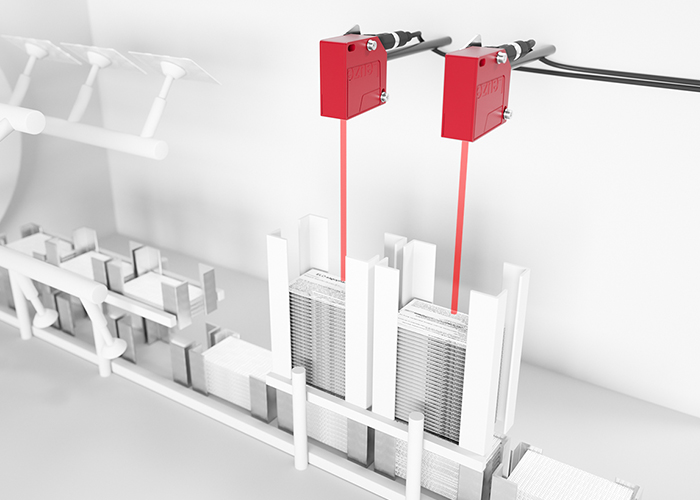

Requisito:

Los embalajes primarios se apilan en el alimentador de una máquina de embalaje. Para la asignación de la cantidad correcta se debe supervisar la altura de la pila. Para ello, se necesitan sensores con una alta resolución y exactitud, así como un punto de luz preciso y que se pueda posicionar bien.

Solución:

Los sensores de medición ODS 9 con alcances escalonados y láser de clase 1 se pueden utilizar de forma sencilla y flexible para la medición de alturas de pilas. El valor de distancia se emite como señal analógica de corriente o de tensión. La interfaz IO-Link asegura una rápida integración, así como posibilidades de parametrización adicionales.

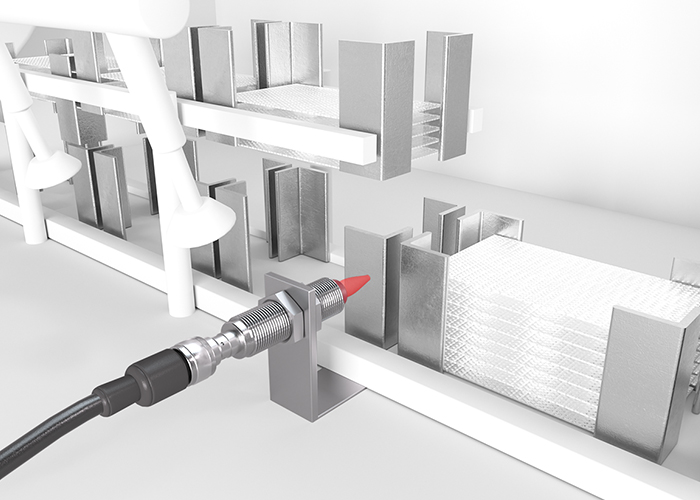

Requisito:

La asignación y la alimentación de los embalajes primarios se realizan a menudo en alimentadores. La posición de estos alimentadores o brazos asignadores se debe detectar para evitar colisiones y controlar el avance.

Solución:

Los sensores inductivos detectan las estructuras metálicas de los alimentadores de forma fiable y con gran exactitud de posición. Gracias a su diseño compacto y a sus distancias de conmutación definidas, los sensores de los modelos IS 288 o IS 208 son especialmente aptos para esta aplicación.

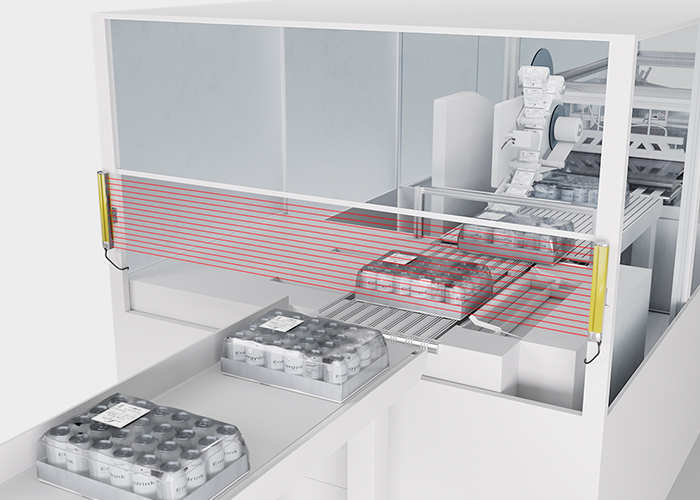

Requisito:

En las máquinas de embalaje es necesario que haya aberturas en la entrada y la salida de la máquina. Para impedir el acceso a movimientos peligrosos dentro de la máquina, las aberturas deben estar protegidas mecánicamente o con sensores de seguridad ópticos.

Solución:

Gracias a su amplia selección de longitudes del campo de protección y resoluciones, las cortinas ópticas de seguridad ELC 100 y MLC 500 ofrecen la solución adecuada para la protección de puntos peligrosos. Al mismo tiempo, los modelos ELC 100 se centran en la optimización de costes en el diseño de las máquinas. La amplia serie MLC 500 también es apta para aplicaciones especiales.

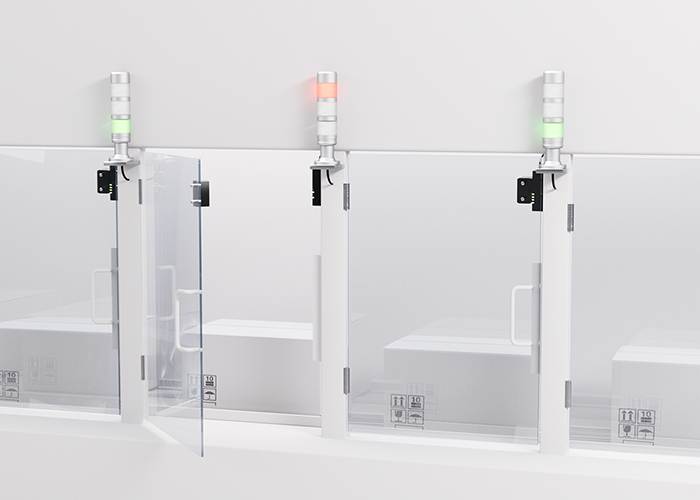

Requisito:

Para el acceso a zonas concretas de una máquina, hay máquinas equipadas con puertas y compuertas, p. ej., para sustituir los alimentadores o para limpiar zonas concretas. Estas puertas y compuertas deben permanecer cerradas durante el funcionamiento, y se deben supervisar con sistemas de seguridad.

Solución:

Los sensores de proximidad de seguridad RD 800 supervisan puertas y compuertas, y, mediante sus actuadores con codificación RFID, ofrecen la máxima protección contra manipulaciones. El índice de protección IP 69K y la temperatura de trabajo de hasta 70 °C permiten utilizar los equipos con gran versatilidad. Las salidas OSSD y el Performance Level PL e garantizan una integración sencilla.

Requisito:

Se deben detectar objetos en una lámina de embalaje para evitar la colisión con la barra de soldadura. Los objetos a embalar pueden tener cualquier forma.

Solución:

Las cortinas ópticas de medición CML 730PS han sido desarrolladas detectar objetos en láminas. Con ayuda del Power Setting se pueden transiluminar diferentes láminas de embalaje de una o varias capas, y se pueden detectar los productos que se encuentran dentro.

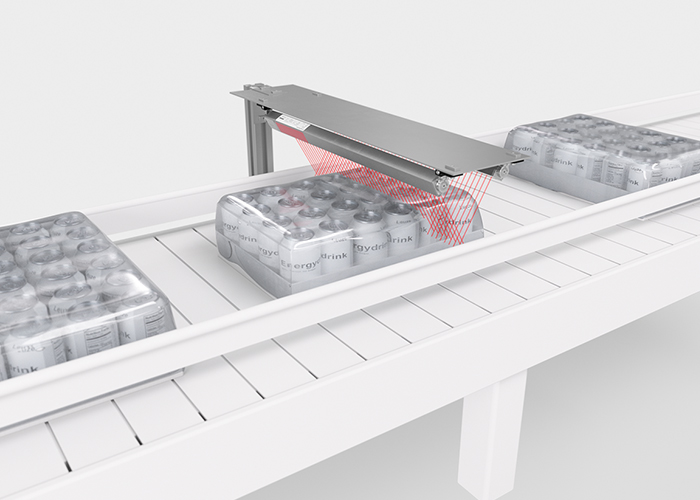

Requisito:

Si se retractilan botellas o latas con láminas formando packs, estos se deben detectar también en líneas de transporte de varias vías. Los diferentes tipos de packs con lámina transparente o las diversas impresiones de láminas se deben detectar de forma fiable.

Solución:

El sensor de packs DRT25C.R utiliza la superficie de la cinta transportadora como referencia. De esta forma reconoce de forma fiable el espectro completo de tipos de packs. Por tanto, al cambiar de producto no es necesario realizar ningún ajuste.

Requisito:

Las cajas de envío se sellan automáticamente después del llenado con cinta autoadhesiva. Un sensor debe detectar la presencia de la cinta adhesiva.

Solución:

La fotocélula autorreflexiva compacta RK 3C detecta de forma fiable la cinta autoadhesiva brillante sobre la caja de envío.

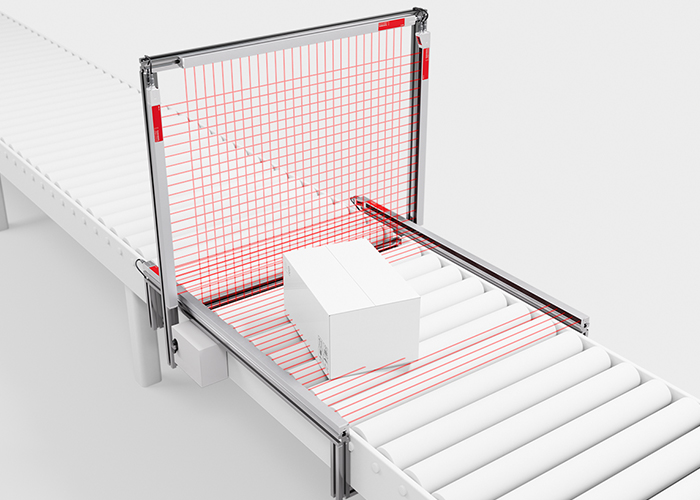

Requisito:

Si se transportan packs de diferentes anchuras en un sistema de transporte, antes de la paletización se debe comprobar la alineación de los packs. Los sensores empleados para ello deben detectar de forma fiable toda la anchura del pack y todos los modelos que aparezcan.

Solución:

La cortina óptica de medición CML 730i con posicionamiento en V permite evaluar la anchura y la integridad de los packs desde arriba. Para ello, se reflejan los haces de luz enviados del objeto al receptor. Se pueden seleccionar diferentes distancias entre haces y longitudes de medición.

Requisito:

Tras el llenado, las cajas de envío se sellan automáticamente. Con ayuda de un dispositivo de comprobación se debe detectar si las pestañas están selladas y pegadas.

Solución:

Por medio de un contorno de referencia, el sensor óptico de perfiles LRS 36 puede detectar las cajas de cartón que no están cerradas correctamente. Los diferentes contornos de referencia se pueden memorizar en el sensor y seleccionarse mediante una interfaz digital. Gracias a la elevada exactitud de medición es posible reconocer incluso pequeñas desviaciones.

Requisito:

Tras el llenado y el sellado de la caja de envío se coloca una etiqueta. Se debe comprobar la legibilidad del código impreso y si el código es el correcto.

Solución:

El lector de códigos DCR 200i puede decodificar tanto códigos de barras como códigos 2D independientemente de la alineación, por lo que supone una solución muy flexible. El contenido del código se emite a través de la interfaz Ethernet integrada.

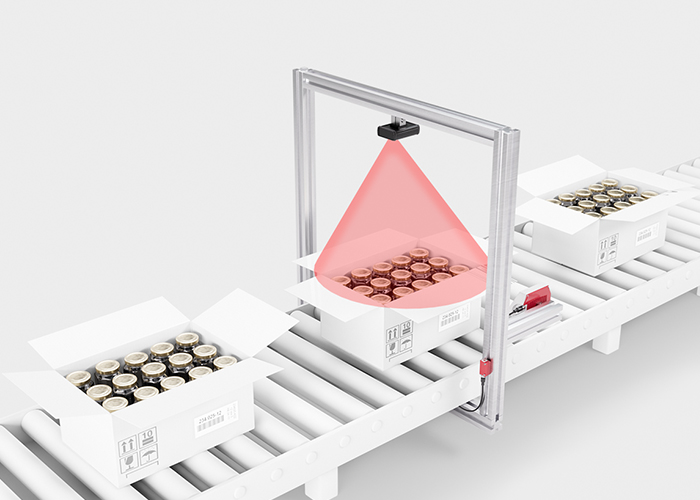

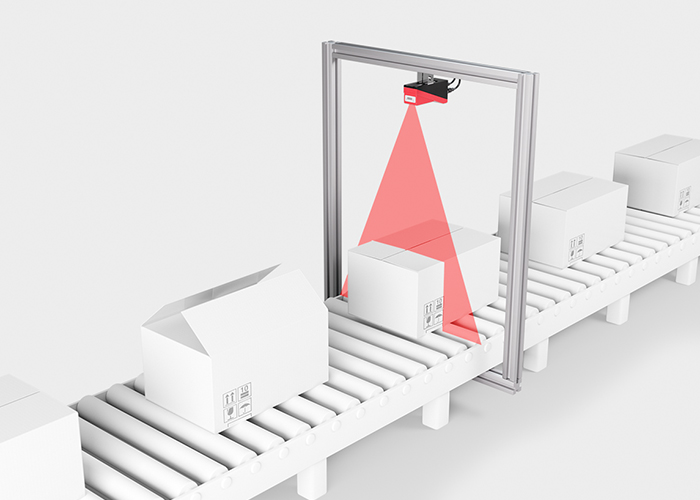

Requisito:

Para poder asignar correctamente las cajas de envío, se debe determinar el volumen. Para ello, se deben medir tres dimensiones de las cajas de envío que pasan por la cinta transportadora.

Solución:

El sistema de medición de contornos CMS 700i determina la altura, la anchura, el ángulo de orientación y la posición de los objetos con respecto al borde de la cinta transportadora. El sistema completo incluye todos los componentes para la instalación y el funcionamiento. La comunicación tiene lugar basada en Ethernet a través de PROFINET y TCP/IP.