Taller de pintura

Antes de que el color entre en juego, tienen lugar varios procesos de pretratamiento. Se empieza por una limpieza, seguida de la fosfatación, el baño cataforético, el secado y, finalmente, el pintado de las carrocerías. El control de calidad final garantiza un resultado perfecto.

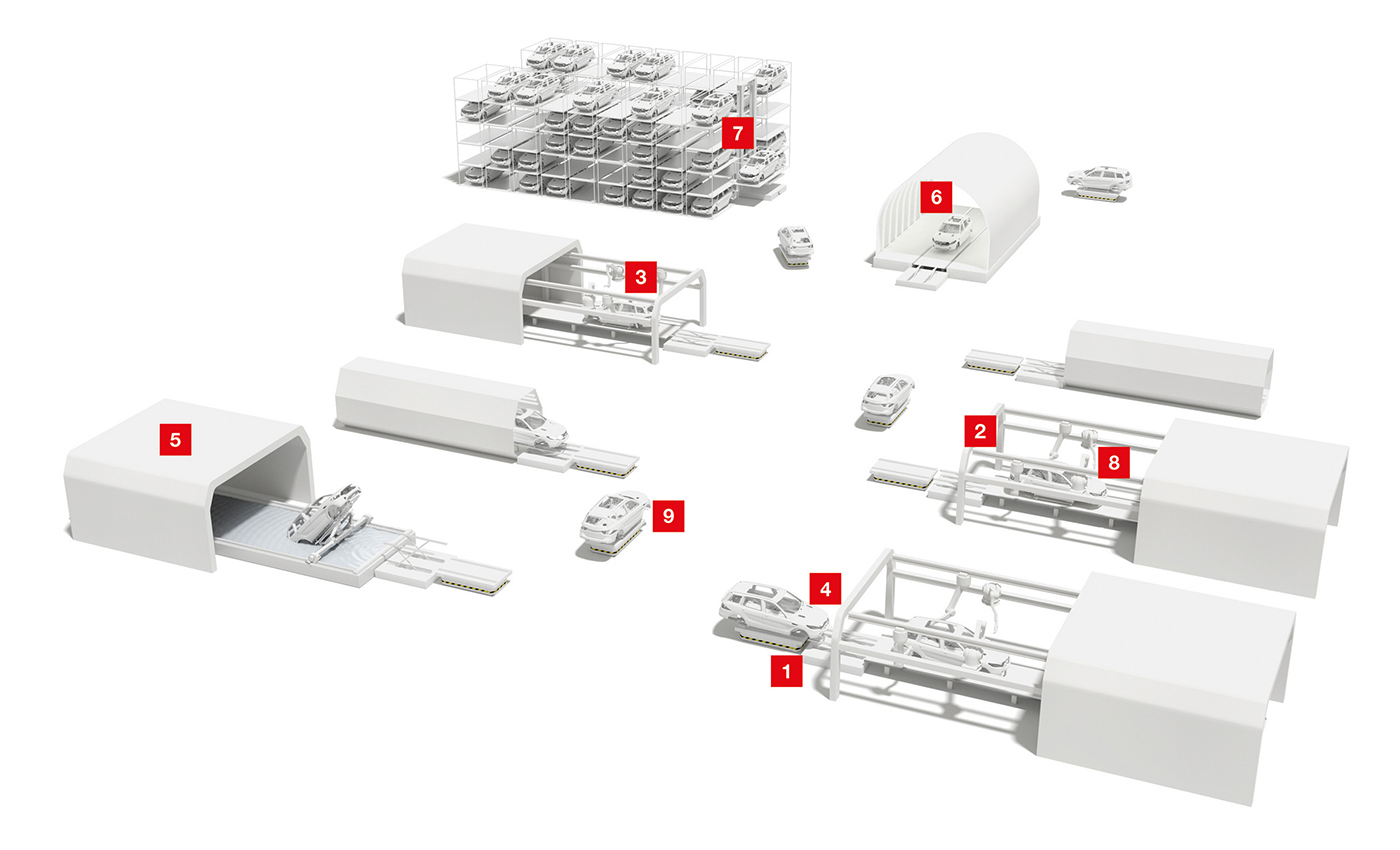

En el diseño nuevo de instalaciones de pintura a menudo se requieren procesos de producción flexibles. La clásica secuencia en serie se sustituye, por ejemplo, por conceptos escalables y ajustables a las capacidades de producción.

Dependiendo del concepto elegido y los sistemas de transporte utilizados, se requieren sensores no solo para la seguridad de las máquinas y la identificación, sino también para la detección de la posición y los contornos. En el interior de las cabinas de barnizado o en las inmediaciones de los baños cataforéticos, los sensores deben tener una certificación EX para su uso en zonas con riesgo de explosión, además de un índice de protección IP alto.

Visión general

Requisito:

Si se utilizan sensores dentro de las cabinas de barnizado o en las inmediaciones del baño cataforético, estos deben disponer, a parte de una estructura robusta y un alto índice de protección IP, una certificación EX para el uso en zonas con riesgo de explosión.

Solución:

Ofrecemos equipos con certificación EX para diferentes campos de aplicación:

— Rejas ópticas de medición CML 700

— Cortinas ópticas de seguridad MLC 500

— Sensores de medición de la serie ODS

— Sensores de conmutación de la serie 46

— Soluciones RFID RFM 32

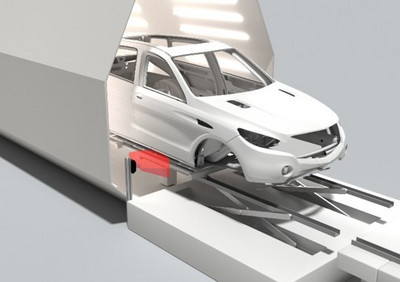

Requisito:

La posición del patín debe determinarse con exactitud para que los pasos de trabajo posteriores puedan ajustarse y sincronizarse.

Solución:

Según el lugar de montaje, son más adecuados los sensores inductivos con diseño cilíndrico o cúbico. Los equipos robustos de las serie IS 230 e IS / ISS 244 destacan por sus elevados alcances de detección e indicadores LED de estado.

Requisito:

Para el posicionamiento y la sincronización de los robots de barnizado, se debe detectar el modelo de carrocería. Las carrocerías se diferencian por su estructura y dimensiones, p. ej. en la zona de las columnas A y B. Estas son las características que se suelen utilizar para la detección.

Solución:

Las cortinas ópticas de medición CML 700i determinan p. ej. las distancias entre las columnas A y B o los diferentes anchos de las aberturas de las ventanas. Los resultados de estas mediciones sirven para determinar los modelos de carrocería y así controlar y sincronizar los robots de barnizado.

Requisito:

Es necesario proteger el acceso a la cabina de barnizado o al baño cataforético. Simultáneamente los sensores de seguridad deben permitir el transporte de las carrocerías y funcionar fiablemente incluso cuando cambian los formatos de carrocerías, además de supervisar el estado de cierre de las compuertas basculantes.

Solución:

Las cortinas ópticas de seguridad MLC 530 SPG con Smart Process Gating no requieren sensores de muting adicionales para puentear la función de seguridad para la mercancía transportada. Además de ahorrar espacio, la solución garantiza una alta disponibilidad y una elevada protección contra manipulaciones. Simultáneamente, el gating parcial supervisa las compuertas basculantes con los haces superiores de la cortina óptica de seguridad.

Requisito:

Si se transportan carrocerías distintas en un patín y el proceso de trabajo requiere el punto exacto de inicio de la carrocería para la sincronización, este debe detectarse sin contacto.

Solución:

Nuestros sensores de distancia ODS 10 / HT 10 en las versiones de medición y conmutación son óptimos. Estos funcionan según el principio de la medición del tiempo de propagación (TOF, Time of Flight) y son aptos para aplicaciones con grandes distancias gracias a su alcance de 8 m.

Requisito:

El recorrido del AGV se debe proteger mediante sensores de seguridad. Los campos de protección se deben ajustar de forma flexible a la situación de carga y desplazamiento. Si se utiliza el principio de la navegación natural, el equipo debe proporcionar al mismo tiempo los datos de medición para el software de navegación.

Solución:

Los escáneres láser de seguridad RSL 400 reúnen en un equipo el sistema de seguridad y la emisión de valores medidos de alta calidad. Disponen de una zona de exploración de 270º y 100 pares de campos conmutables. Así se protege de forma óptima el AGV con dos escáneres. Los datos de medición cuentan con una alta resolución angular de 0,1º y un escaso error de medición.

Requisito:

Para que los parámetros de proceso, como la aplicación de pintura en la cabina de barnizado, se puedan ajustar correctamente, es necesario identificar el patín o la carrocería. En este caso, el soporte de datos debe soportar temperaturas de 200 °C.

Solución:

Los sistemas RFID de la serie RFM funcionan en una banda de frecuencias de 13,56 MHz y están disponibles con antenas distintas, según el alcance requerido. También se pueden adquirir transponders con distintas geometrías y transponders de alta temperatura especiales y compatibles con la pintura para temperaturas de hasta 250 °C, adecuados para la banda de frecuencias correspondiente.

Requisito:

Si los accesorios y piezas complementarias no pasan el proceso de barnizado conjuntamente, estos deben ser identificados para asignarlos correctamente.

Solución:

Los lectores de código basados en cámara DCR 200i se pueden integrar de forma muy flexible gracias a su carcasa compacta. Debido a sus grandes profundidad de campo, los lectores de código de barras BCL 500i se emplean en situaciones que presentan distancias de lectura especialmente largas.

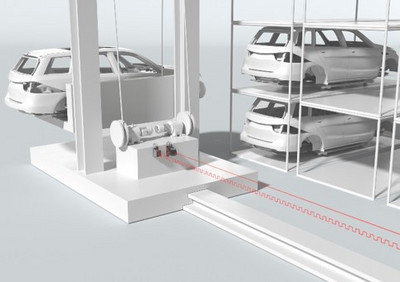

Requisito:

El almacenamiento intermedio automático en el área de pintura plantea al sistema de sensores requisitos similares a los del taller de carrocería. Ejemplos de ello son la determinación de datos de posición en el área de transporte/elevación y su transmisión óptica. Otras aplicaciones características son el control de ocupación de ubicaciones y la detección de presencia del patín en el elevador.

Solución:

El medidor de distancias láser AMS 300i lleva a cabo el posicionamiento de los ejes x e y. Para la transmisión óptica de datos hasta 100 Mbit y una distancia de 200 m ofrecemos las fotocélulas con transmisión de datos DDLS 500i y para el control de ocupación de ubicaciones, los sensores de la serie 10. Del control de presencia se encargan los sensores inductivos.

Requisito:

La pinza con vacío del brazo del robot sujeta automáticamente la primera pieza arriba de la pila de placas y la coloca en la cinta de transporte del tren de prensa. Para evitar errores en el proceso de trabajo, se debe detectar a lo largo de toda la placa si también se ha levantado la pieza subyacente, por ejemplo, debido a la adhesión.

Solución:

Las rejas ópticas de conmutación CSL supervisan toda la superficie de las placas. Los equipos están disponibles en diferentes longitudes y resoluciones. La combinación de la interfaz IO-Link integrada y las salidas libremente programables garantiza una integración sencilla en la instalación.

Requisito:

Durante el funcionamiento, se debe garantizar la alimentación continua de material. Si el robot toma la última placa o se sobrepasa un nivel de llenado predefinido de la pila de placas, se debe ordenar una reposición automática de palets. Para ello, se debe supervisar la altura de la pila de placas.

Solución:

Hay disponible una amplia oferta de sensores de distancia de conmutación y de medición. Una buena opción es el HT 10 como sensor de conmutación, que supervisa el rebase por debajo de una determinada altura de la pila. O el ODS 10 como sensor de medición para determinar la altura de la pila. Ambos utilizan la medición del tiempo de propagación (ToF) para el alcance necesario. Por supuesto, también están disponibles los cables adecuados y los accesorios de montaje y fijación.

Requisito:

Al final del tren de prensa se recogen automáticamente la piezas de chapa moldeadas y se cargan en carros de transporte para el procesamiento ulterior. Para controlar el robot de sujeción, se debe controlar la presencia de las piezas en la cinta transportadora.

Solución:

La serie HT 25 C de la amplia gama de sensores de conmutación es ideal. Estos sensores detectan tanto las piezas brillantes como las oscuras con fiabilidad. También hay modelos con luz roja o infrarroja.

Requisito:

Las piezas de chapa fabricadas se almacenan en racks móviles que son transportados por trenes logísticos automáticos o AGV para su procesamiento ulterior en el taller de carrocerías. Para que el rack se utilice para su uso previsto, se leen los códigos de identificación colocados en el rack.

Solución:

En función de la colocación del código y de la distancia de lectura, un BCL 300i descodifica el código como un escáner multihaz (raster) y envía los datos al PLC o al ordenador de flujo de material. Si hay una gran tolerancia de posición de la etiqueta, se emplean modelos de equipo con un espejo oscilante integrado.