Fabricación de células de batería

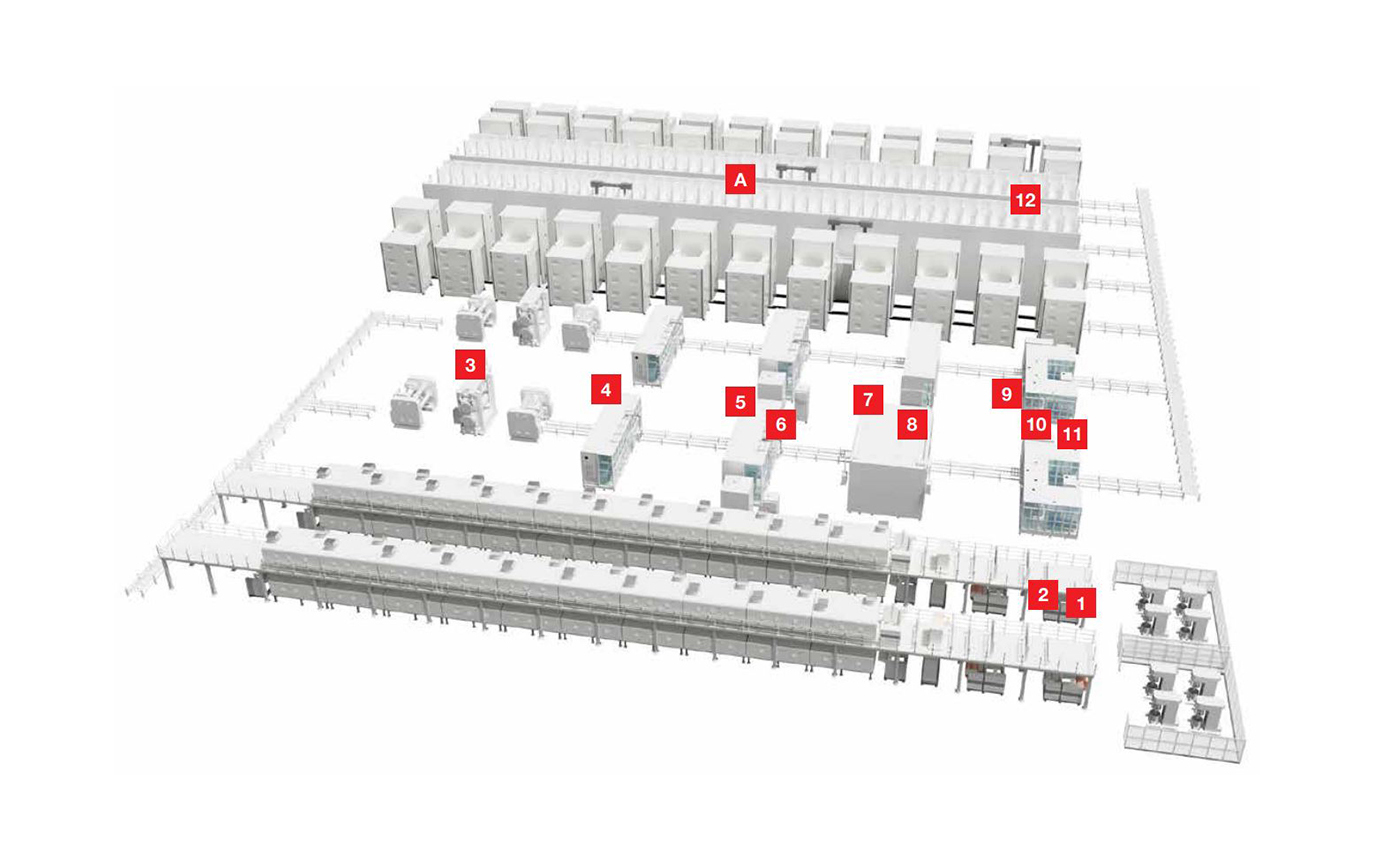

Las células de batería se fabrican en las denominadas «gigafábricas». Desde las máquinas individuales hasta el sistema de producción interconectado, los pasos de producción están optimizados para garantizar procesos eficientes. En ellos se aplican las mayores exigencias en cuanto a la estabilidad de los procesos y la calidad de los productos fabricados. Por consiguiente, los sensores empleados también deben cumplir ciertos requisitos, que vienen determinados por el seguimiento y el trazado de las células de batería, la logística de producción y la seguridad y fiabilidad de las máquinas.

Nuestras soluciones garantizan la fluidez de los procesos y la seguridad de las máquinas. Los campos de aplicación típicos son la lectura de códigos para la trazabilidad, la detección de objetos para la automatización y la protección de accesos en máquinas e instalaciones.

Informe de aplicación: Procesos precisos para el eDrive

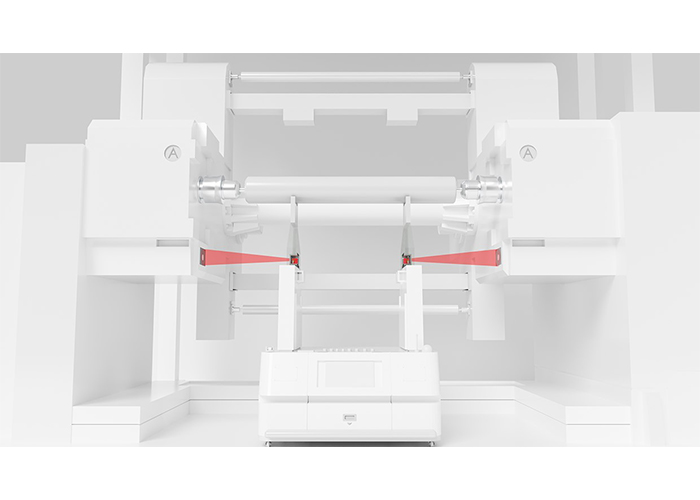

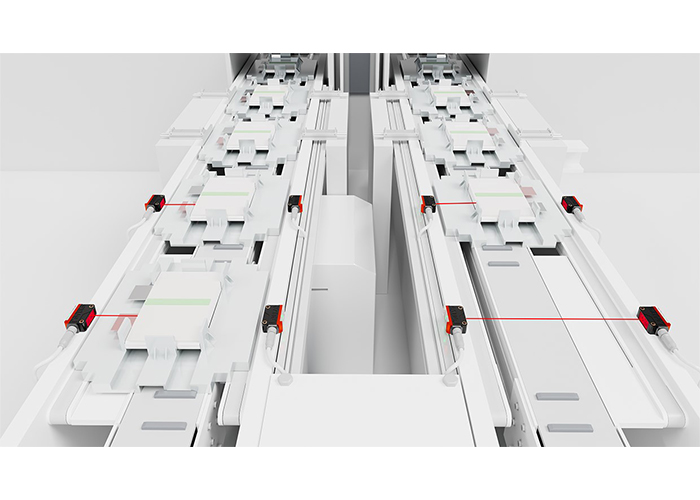

Requisito:

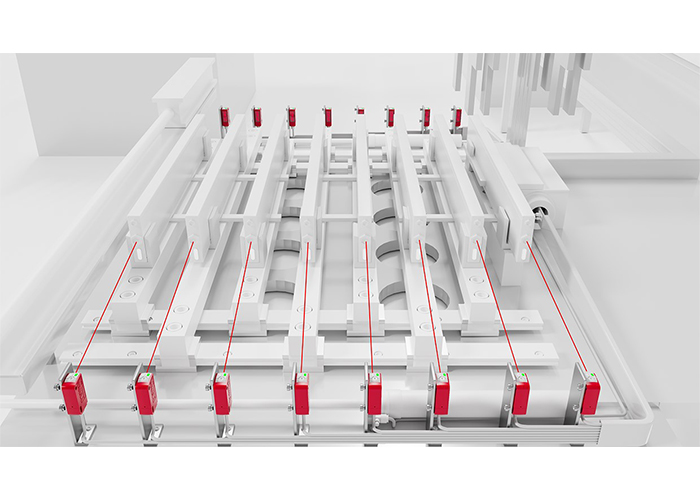

Se debe proteger el acceso a la zona de peligro en la instalación de recubrimiento. Para que el material pueda entrar y salir con facilidad, deben emplearse sensores optoelectrónicos de seguridad.

Solución:

Las cortinas ópticas de seguridad ELC 100 y MLC 500 ofrecen altas resoluciones para distancias de seguridad cortas, permitiendo así un diseño compacto de la instalación. Si se dispone de espacio suficiente, se utilizan los dispositivos de seguridad multihaz MLD 500 , que están disponibles opcionalmente con función de muting integrada.

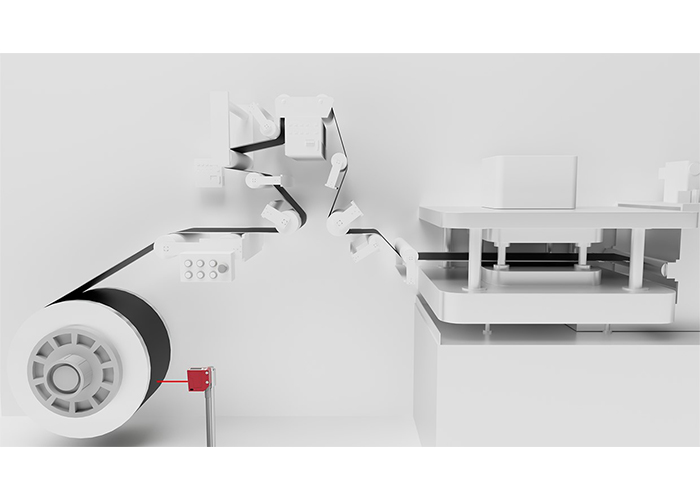

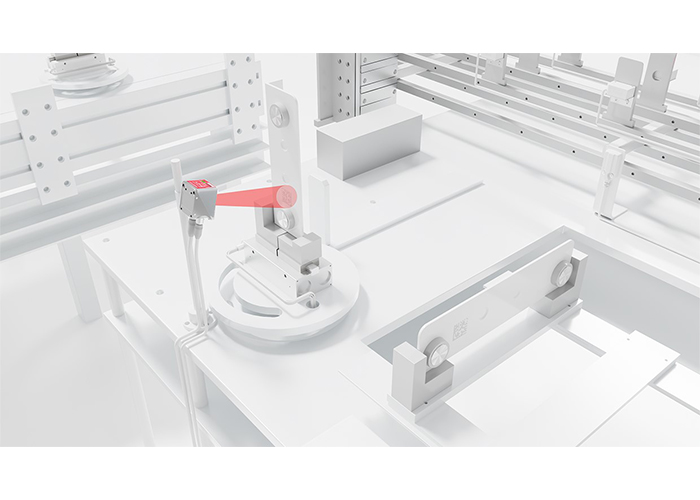

Requisito:

El AGV transporta la bobina a la estación de transferencia. De allí pasa a la instalación de recubrimiento. Para garantizar una transferencia segura, el dispositivo de elevación del AGV debe posicionarse con precisión en la dirección Y (eje de elevación).

Solución:

La Smart Cámara IPS 200i determina la posición en relación con una referencia (agujero o reflector) con una exactitud de hasta 0,1 mm. La distancia puede ser de hasta 600 mm. Los resultados se emiten a través de una interfaz Ethernet TCP/IP, PROFINET o EtherNet /IP.

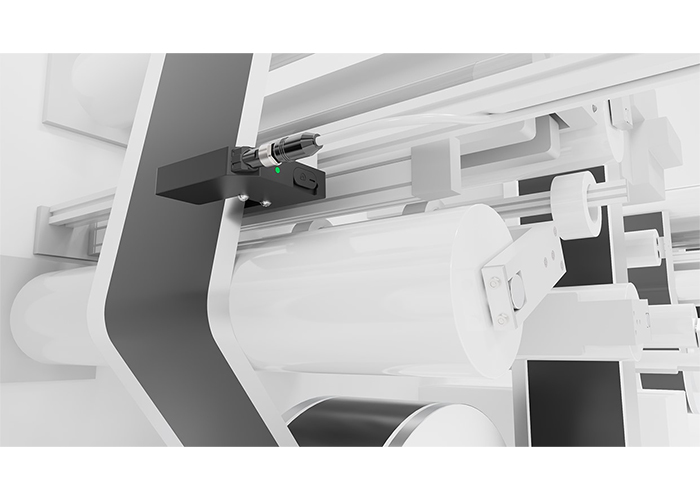

Requisito:

Durante el enrollado y desenrollado de la lámina, debe determinarse continuamente el diámetro de la bobina.

Solución:

Los sensores de distancia ópticos ODS 9 proporcionan valores de medición exactos incluso en condiciones adversas y establecen nuevos estándares de precisión y facilidad de uso. Los valores medidos también se pueden consultar en el display integrado.

Requisito:

Los diferentes pasos del proceso de fabricación de células de batería exigen un posicionamiento exacto de la lámina del electrodo. Mientras se alimenta la lámina al proceso de bobinado o de corte, debe determinarse con exactitud la posición del borde de la lámina.

Solución:

La fotocélula de horquilla para la medición GS 754B CCD detecta el borde de la lámina de electrodo con una resolución de hasta 0,014 mm y un tiempo de reacción

mínimo de 2,5 ms. Los dispositivos transmiten los valores de medición al control a través de medios analógicos o una interfaz RS 232/422.

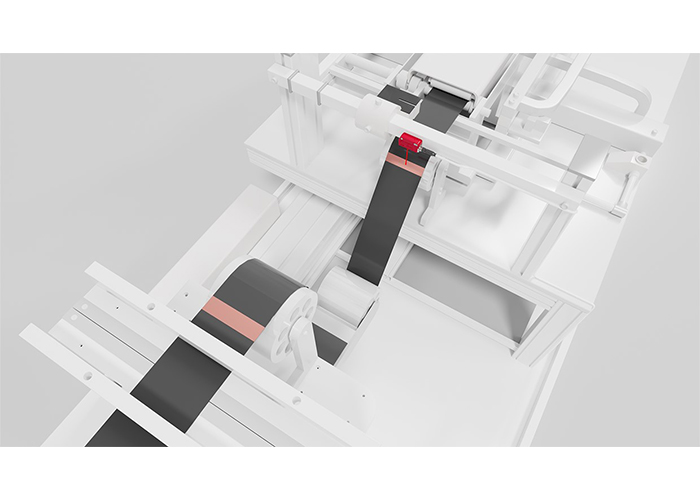

Requisito:

El recubrimiento de electrodos es interrumpido periódicamente. Como consecuencia, en estos puntos resulta visible la lámina portante de cobre o aluminio. Las interrupciones sirven como «marcas» para el controlador del proceso —por ejemplo, para el proceso de corte— y los sensores las deben detectar.

Solución:

El sensor de contraste KRT 3B distingue de manera fiable entre la lámina de cobre/aluminio y el recubrimiento de electrodos. De este modo detecta las marcas. La función de Teach de una sola tecla también se puede activar desde el control. Gracias al gran alcance efectivo de detección de 60 mm ± 20 mm, los sensores pueden integrarse en la máquina de manera flexible.

Requisito:

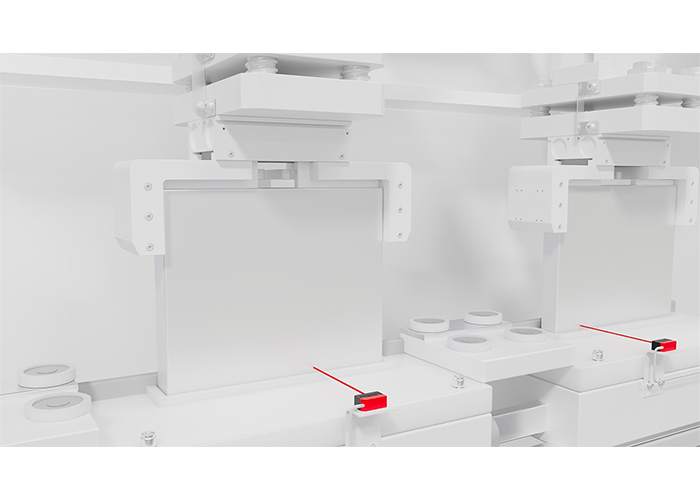

Las zonas con movimientos peligrosos deben ser accesibles para el mantenimiento mediante puertas de seguridad. Si el movimiento no se detiene inmediatamente después de abrir la puerta, se debe proteger la puerta con un micro de seguridad con enclavamiento.

Solución:

Los robustos micros de seguridad con enclavamiento de la serie L mantienen las puertas de seguridad bien enclavadas

hasta que se libera el acceso mediante una señal eléctrica. La serie abarca tanto diseños estándar como un dispositivo con actuador con codificación RFID para la máxima protección contra manipulaciones.

Requisito:

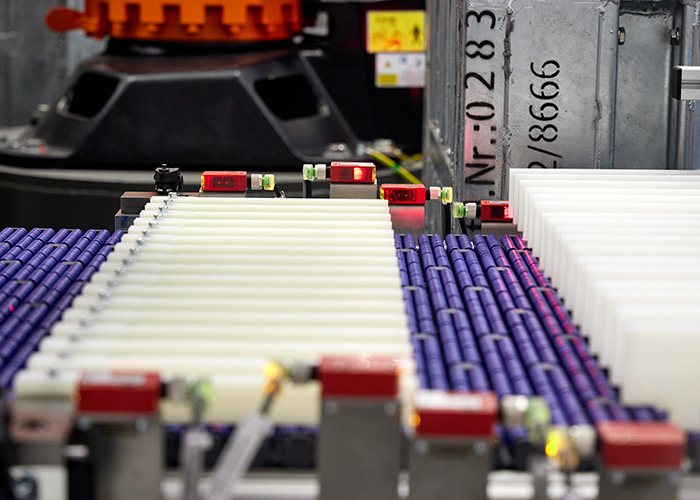

Antes de pasar al siguiente paso de procesamiento, se debe comprobar la presencia y la posición de las células de batería en el transportador. Para posibilitar un diseño compacto de la instalación, los sensores no deben ocupar mucho espacio.

Solución:

Los sensores ópticos de la serie 5B requieren poco espacio de instalación. Gracias a la geometría de haz optimizada, los dispositivos detectan con fiabilidad incluso células de batería planas, asegurando así una elevada disponibilidad de la máquina.

Requisito:

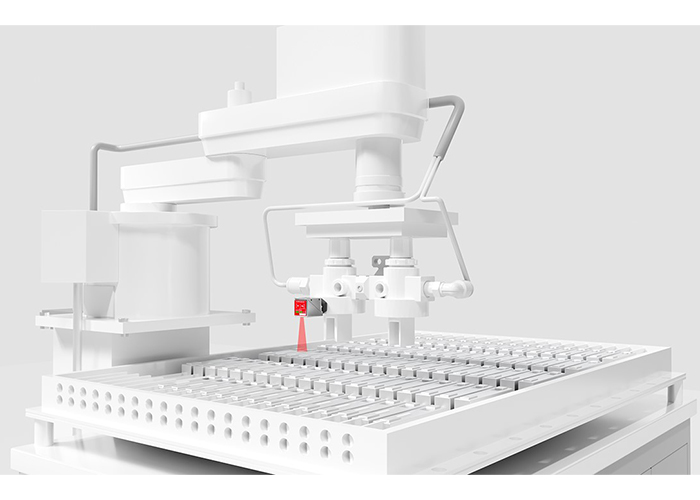

El concepto «track and trace» también incluye la trazabilidad de cada una de las células de batería que se encuentran en el sistema de trabajo. Para ello, se debe leer el código 2D (código DPM) grabado con láser en la cubierta.

Solución:

Los lectores de códigos 2D DCR 200i leen con fiabilidad los códigos DPM en superficies metálicas, incluso cuando los objetos se mueven rápidamente. Hay disponibles diversos modelos de la óptica para la adaptación del alcance de lectura a la aplicación. Los dispositivos se pueden integrar de manera flexible a través de interfaces PROFINET IO/RT, Ethernet TCP/IP, UDP, RS 232 y RS 422.

Requisito:

Antes de inyectar el líquido en la estación de llenado, se debe comprobar que las células de batería estén en la posición correcta. Esto también es necesario para garantizar

la sujeción segura de las células de batería.

Solución:

Los sensores ópticos de la serie 3C, con su fuente de luz láser, detectan con fiabilidad las células de batería incluso en espacios reducidos. Además, gracias a la supresión activa de luz ambiental, los sensores son insensibles a la luz directa procedente de la iluminación LED de la nave. De esta manera

se evitan conmutaciones erróneas.

Requisito:

Debe comprobarse la presencia de células de batería en la estación de llenado antes de llenarlas de líquido. En el proceso, el sensor debe detectar con fiabilidad el material de aluminio reflectante de la envoltura de la célula.

Solución:

Las fotocélulas reflexivas PRK 5B detectan con fiabilidad incluso objetos reflectantes. Gracias al punto de luz homogéneo, los dispositivos tienen un comportamiento de conmutación seguro y pueden alinearse fácilmente.

Requisito:

El nivel de llenado del electrolito en el depósito debe monitorizarse desde el exterior

del depósito sin contacto.

Solución:

Los sensores capacitivos LCS-1 detectan el nivel de llenado del depósito

aunque la pared del mismo sea de materiales diferentes. Para facilitar el uso y la integración, están disponibles variantes con tecla de Teach e IO-Link.

Requisito:

Antes de almacenar la célula de batería, es preciso recubrirla. La información relevante está impresa con codificación en la célula de batería. Antes de introducir la célula en la máquina de recubrimiento, esta información (datos) debe registrarse para garantizar la trazabilidad a lo largo de toda la cadena del proceso.

Solución:

Gracias a su elevada velocidad de escaneo, los lectores de códigos 2D DCR 200i permiten leer códigos en objetos que se mueven rápidamente. Para permitir la adaptación del alcance de lectura, hay disponibles diversas versiones de la óptica. Pueden emplearse diversas interfaces para integrar fácilmente los dispositivos en los buses de campo y ponerlos en servicio rápidamente mediante herramientas de configuración sencillas.