Principio Dual Channel

La creciente digitalización conlleva, entre otras cosas, una transformación de los procesos conocidos. Hasta ahora, los estándares válidos y consolidados se ponen a prueba, desaparecen completamente o deben adaptarse. En muchas áreas se tiene la impresión de que el mundo se hace cada vez más complejo, y se necesitan nuevas competencias y estrategias para dominar con éxito los desafíos futuros. Por este motivo, Leuze electronic desarrolla sensores inteligentes que contribuyen a que el cliente optimice sus procesos de producción y aumente la productividad de sus máquinas e instalaciones. En el siguiente vídeo puede ver qué significa exactamente el Dual Channel.

¿Qué significan la digitalización y la industria 4.0?

En primer lugar, la industria 4.0 o IIoT consiste en estandarizar los datos y su intercambio más allá de todos los límites del sistema hasta la nube. Una gran parte de estos datos se genera con la ayuda de sensores. Su tarea es detectar variables de procesos y transmitirlas en forma de datos a sistemas receptores a través de la interfaz o las interfaces. Estos datos de proceso son, en realidad, los datos originales para la solución de la tarea de automatización propiamente dicha.

Dependiendo del tipo de sensor, habrá disponible una cantidad diferente de datos. Así, se utilizan las interfaces que mejor estén adaptadas a la complejidad de la transmisión de datos: los sensores de conmutación binarios sencillos transmiten el valor de proceso y los mensajes de estado y de diagnóstico a través de la interfaz de comunicación punto a punto IO-Link. Los sensores más complejos con una mayor funcionalidad a menudo están integrados en redes de bus de campo en tiempo real. También transmiten varios valores de proceso y de alarma, así como mensajes de estado y de diagnóstico, además de poderse parametrizar completamente mediante el control.

Con la industria 4.0 se presta una mayor atención a otros temas como, por ejemplo, el cambio de fórmulas o el cambio de formato, así como la monitorización de estados y el mantenimiento predictivo. Con frecuencia los datos requeridos no son estrictamente necesarios para la tarea de automatización pero, con intervalos de mantenimiento planificables y preventivos, ayudan al usuario a aumentar la disponibilidad de la instalación. En este caso, los datos procedentes de las fuentes más diversas se recopilan en un lugar central como, por ejemplo, una nube. A pesar de sus mínimas frecuencias de actualización, se pueden obtener volúmenes de datos mucho mayores y, por tanto, dotar de otro carácter a la comunicación.

¿Que solución de comunicación ofrece Leuze en el marco del IIoT y la industria 4.0?

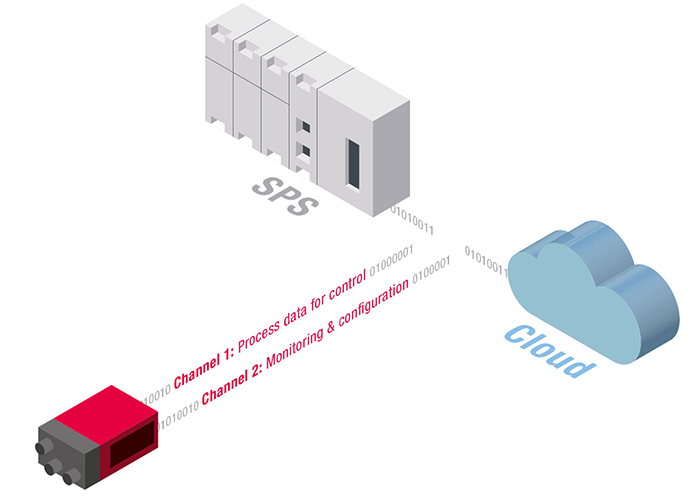

Leuze apoya este carácter diferente de la comunicación de manera ideal con el principio Dual Channel. Mientras que a través del primer canal del sensor se transmiten los datos para el control de procesos en tiempo real, a través del segundo se transmite la información para la monitorización y el análisis de la máquina. El principio es el mismo para todos los sensores con interfaz o interfaces, independientemente de su complejidad.

Dual Channel con el sensor de conmutación binario

1. Dual Channel con conexión al PLC

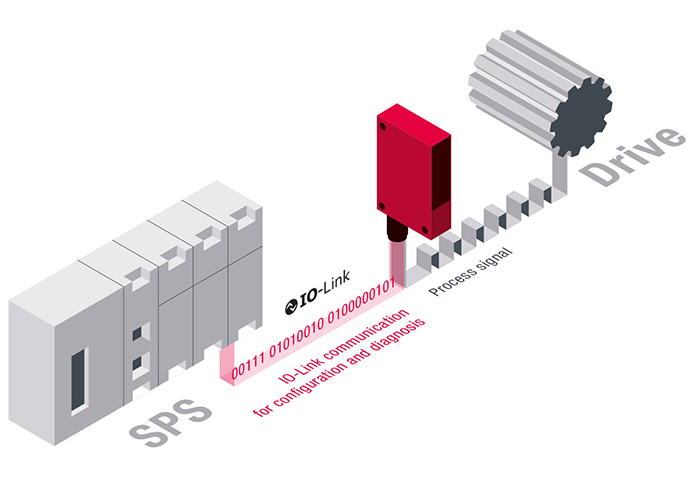

Si se observa, por ejemplo, el sensor de contraste KRT 18B, que se utiliza en una máquina de embalaje rápida para determinar la posición exacta de una marca de corte, la calidad de embalaje de la máquina depende de la capacidad de funcionamiento en tiempo real de la salida. Por eso es mejor que la salida de un sensor de contraste no esté conectada en bucle a través de un control, sino directamente a un actuador. No obstante, para que sea posible la monitorización y el análisis de la máquina, el sensor de contraste, además de una salida rápida, también dispone de una interfaz de comunicación IO-Link. En esta puede observarse el valor de proceso, determinarse la reserva de funcionamiento y realizarse parametrizaciones. Además, ayuda a los clientes con el cambio de fórmulas o el cambio de formato.

2. Dual Channel e IIoT / Industria 4.0

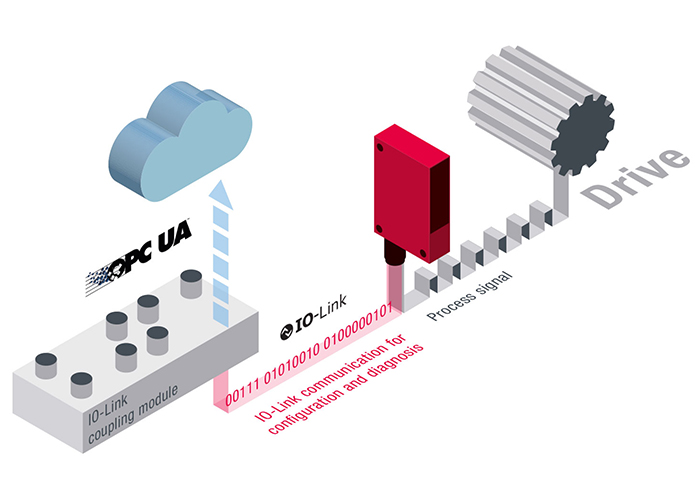

En el marco del IIoT y la industria 4.0, los datos, por ejemplo, para la monitorización y la parametrización, deben estar disponibles en la medida de lo posible para otros participantes en la automatización en todo el mundo independientemente de su ubicación. Esto se realiza normalmente mediante soluciones en la nube. Si las condiciones son idénticas a las descritas anteriormente, en lugar de la conexión IO-Link al PLC se necesita una conexión de este tipo a un módulo de acoplamiento IO-Link con interfaz Ethernet y protocolo de comunicación OPC UA. En ese caso, la conexión a la nube se lleva a cabo, por ejemplo, a través de una pasarela IoT Edge.

Dual Channel en sensores con interfaz de bus de campo

Dual Channel e IIoT / Industria 4.0

Para sensores más complejos con interfaz de bus de campo integrada, Leuze electronic ofrece igualmente una solución Dual Channel. Así, por ejemplo, el escáner de códigos de barras BCL 348i dispone, entre otras, de una interfaz de bus de campo PROFINET. Mediante esta interfaz se pueden transmitir, en principio, valores de proceso y de alarma, mensajes exhaustivos de estado y de diagnóstico, así como llevar a cabo la parametrización completa del equipo desde el control. No obstante, si los datos para la monitorización están disponibles en todo el mundo independientemente de la ubicación, el sensor los ofrece a través de su interfaz Ethernet industrial con el protocolo de comunicación OPC UA. Estos datos se pueden transportar a través de un conector de nube integrado o una pasarela IoT Edge hasta una aplicación de nube.

Ventajas del principio Dual Channel de Leuze

Temas como la monitorización de estados (Condition Monitoring) o el mantenimiento predictivo (Predictive Maintenance), sometidos a un intenso debate en el marco del IIoT y la industria 4.0, requieren sensores capaces de proporcionar datos a los usuarios en todo el mundo y en un formato estandarizado. Para ello se debe diferenciar en general qué requisitos existen en lo relativo a la capacidad de funcionamiento en tiempo real. El principio Dual Channel permite poner los datos a disposición por separado y según las necesidades del cliente. Los datos que requieren una transmisión a tiempo real se transmiten por el canal 1 mientras que los datos para la monitorización de procesos y la parametrización lo hacen por el canal 2.

La interfaz IO-Link clásica del sensor de conmutación binaria, que en modo SIO (modo IO estándar) o bien permite la señal de conmutación o bien, a petición, la comunicación punto a punto con el sensor, no puede hacerlo. Para el controlador de procesos son necesarias las dos informaciones en paralelo. El cliente, por ejemplo en un valor de proceso del sensor de contraste, debe poder evaluar de manera continua y online las reservas de conmutación con respecto a los valores de umbral o el estado de suciedad en el proceso de empaquetado de una máquina de embalaje para detectar con antelación posibles desviaciones con respecto al estado deseado. Justo en ese caso el principio Dual Channel resulta de gran ayuda.

En sensores con buses de campo, la capacidad de funcionamiento en tiempo real y los datos para la monitorización y parametrización están disponibles al menos en las interfaces Ethernet en tiempo real. Sin embargo, solo están disponibles de forma local y no en todo el mundo e independientemente de la ubicación, Y, en la mayoría de los casos, no se evalúa la información que proporciona un sensor para la monitorización de estados o el mantenimiento predictivo. En este caso, el principio Dual Channel también es la solución adecuada.