Integrated connectivity

Cuando en una instalación, el sensor y la interfaz se combinan a la perfección, tiene ventajas para la puesta en marcha, la supervisión de máquinas y la optimización de procesos. Leuze lo hace posible con su concepto «integrated connectivity».

Todo en el sensor

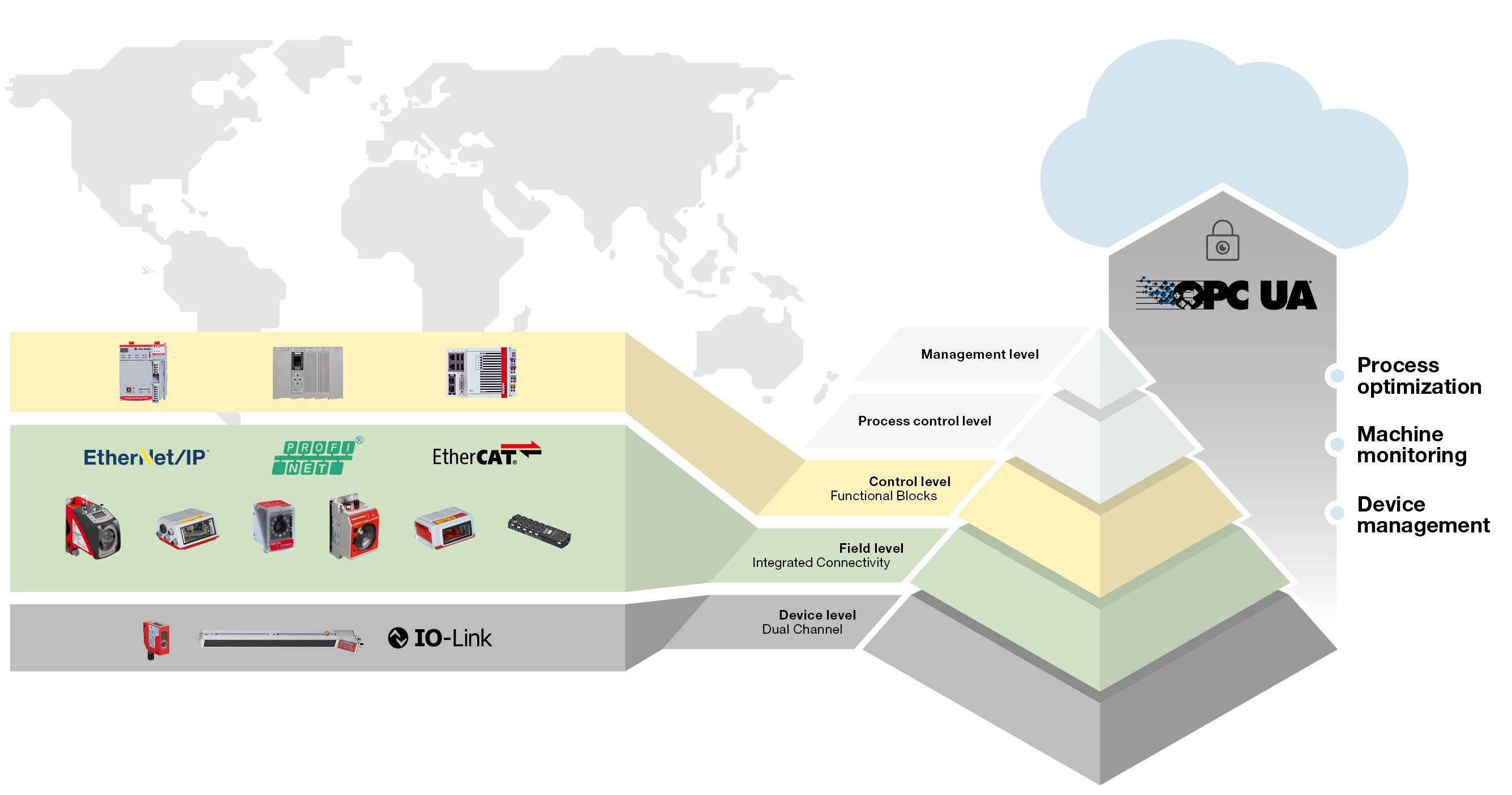

Integrated connectivity o conectividad integrada significa que todas las interfaces Ethernet industriales están integradas en el sensor y, a través de estas, están disponibles las funciones del dispositivo central. Parece sencillo, pero no es un estándar en el mercado. En lugar de esto, los fabricantes suelen ofrecer equipos sin interfaz Ethernet industrial y ahorran así en costes de desarrollo. En este caso, la interfaz está disponible a través de una pasarela. En los siguientes ejemplos le mostramos por qué esta última no es la solución óptima y por qué los operadores de instalaciones obtienen más beneficios con la integrated connectivity de Leuze. Las ventajas abarcan desde la puesta en marcha (Device Management) y la supervisión de la máquina (Condition Monitoring) hasta la optimización de procesos.

Ventajas de integrated connectivity en la gestión de equipos, el Condition Monitoring y la optimización de procesos

Diseño de la instalación notablemente más compacto

Leuze ofrece equipos con interfaces integradas para PROFINET, Ethernet/IP y EtherCAT. El valor que supone esto ya en la puesta en marcha se muestra en un ejemplo de diseño de instalación con y sin integrated connectivity. A continuación, veamos una instalación con lectores de código de barras sin interfaces integradas. Aquí cada escáner se debe conectar a una pasarela independiente, lo que significa que por cada lector de código de barras se debe añadir una pasarela adicional con su propia fuente de alimentación. Con ello, el trabajo de instalación y la cantidad de cables son el doble. Además, la parametrización es notablemente más compleja. Y un punto a recordar es que, debido a las pasarelas necesarias, la instalación tiene una cantidad considerablemente mayor de equipos que pueden causar un fallo y que se deben controlar, si se da el caso. Comparemos la misma instalación con integrated connectivity: cada lector de código de barras lleva integrada la interfaz Ethernet industrial. Esto significa que las pasarelas separadas son innecesarias. Sobre todo, la instalación es mucho más clara y se requieren menos cables. Por consiguiente, se pueden solucionar los fallos más rápidamente porque se deben comprobar menos equipos.

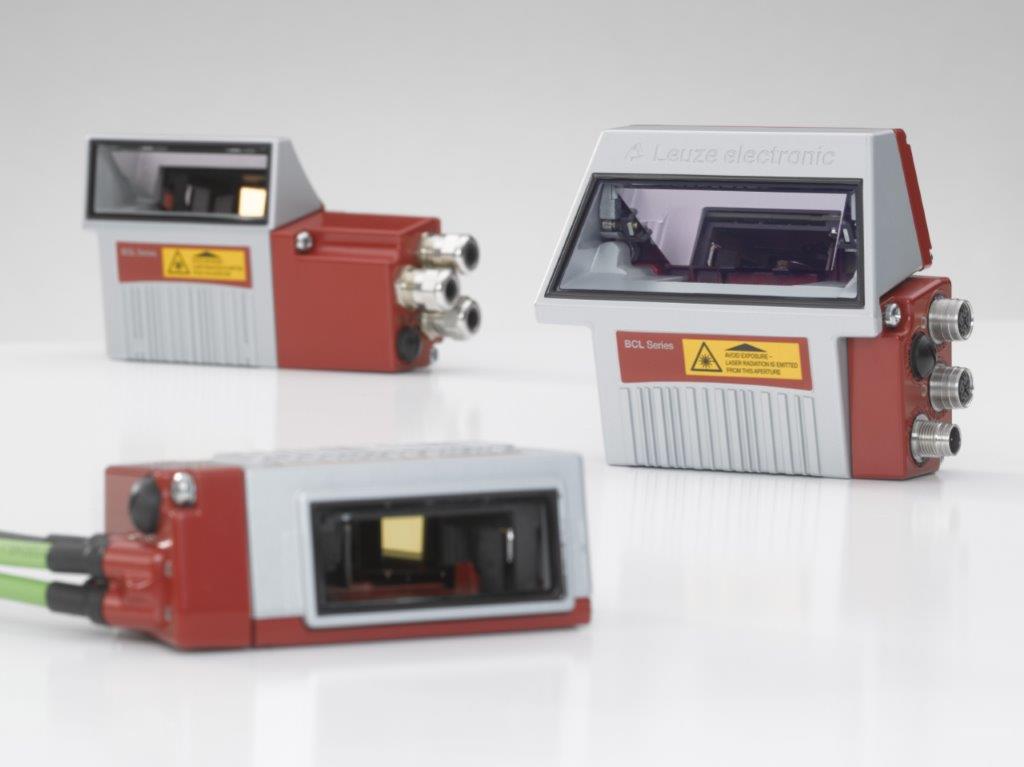

Los lectores de código de barras de la serie BCL de Leuze disponen de la función «integrated connectivity».

Switch incluido

Los sensores de Leuze con integrated connectivity también destacan por otra característica con la que se puede llevar a cabo de manera especialmente eficaz la puesta en marcha: los equipos disponen de un switch de serie, es decir, cada uno de ellos tiene un puerto de entrada y un puerto de salida Ethernet. Así, los operadores de instalaciones no requieren un switch externo. Además, resulta considerablemente más sencillo cablear varios equipos, por ejemplo, en una topología lineal o de anillo. En el caso de un cableado lineal, el operador de instalaciones puede conectar un sensor con el otro mediante los interruptores integrados. Solo el último sensor de la línea se conecta al control. En este caso, las ventajas también residen en un diseño más sencillo del sistema y una menor cantidad de cables. En cambio, los equipos sin switch integrado requieren un switch Ethernet externo. Además, los usuarios deben conectar cada sensor al switch a través de una topología de estrella y, a continuación, conectar el switch al control.

La implementación de una topología lineal por switch integrado reduce el trabajo de cableado y, de este modo, ahorra tiempo y dinero.

Entorno de control familiar

La integrated connectivity también implica poder trabajar en el entorno de control habitual. Esto es posible, por ejemplo, porque toda la parametrización del equipo está integrada en el archivo GSDML («Generic Station Description Markup Language») de PROFINET. En cambio, muchos otros equipos basados en Ethernet disponibles en el mercado deben parametrizarse a través de un servidor web. Esto resulta complejo porque cada fabricante suministra su propia versión del servidor web con su propia interfaz de usuario. El usuario debe familiarizarse cada vez de nuevo y encontrar las funciones correspondientes. Además, los equipos sin Ethernet, que se conectan a través de pasarelas, requieren a menudo un software del fabricante específico para la parametrización. Esto puede causar problemas de compatibilidad con el hardware utilizado. Por ejemplo, cuando el fabricante no actualiza su software tras algunos años. En este caso, también vale la pena la integrated connectivity en varios aspectos:

- Los usuarios permanecen en su entorno de software habitual

- No se requiere la instalación de software del fabricante y la familiarización asociada de los empleados

- No se requiere ningún acceso a un servidor web

Los equipos de Leuze con integrated connectivity son muy fáciles de parametrizar. Es tan sencillo como cargar el archivo GSDML del sitio web de Leuze a través del control y copiarlo una vez en el software de ingeniería propio. Seguidamente, los módulos estarán disponibles en el catálogo de hardware, en el cual se describen las funciones del equipo al detalle. Esto hace que la parametrización y el uso de un sensor sean muy sencillos y que, en la mayoría de los casos, no se necesite el manual.

Gestión de interfaces sencilla en todos los ámbitos de control con «integrated connectivity».

El sensor colaborativo

Si echamos un vistazo al perfil de sensores con integrated connectivity, podemos ver otras facilidades en la programación. Por ejemplo, en los sensores de posicionamiento AMS y BPS, Leuze no solo suministra valores de posición, sino que también proporciona un valor de velocidad calculado. Aquellos que necesiten este valor en su instalación ahorran tiempo para los cálculos. Además, aquellos que solo quieren filtrar sin integrated connectivity ciertos códigos de barras, deben realizarlo a través del control. Con los lectores de código de barras BCL de Leuze se puede resolver de manera más eficiente, ya que se puede prefiltrar según ciertos criterios. De este modo, al control solo se transmiten códigos que corresponden con el patrón deseado. Por último, y no por ello menos importante, la posibilidad de duplicar equipos PROFINET en la herramienta de ingeniería ahorra tiempo. Así los usuarios solo deben realizar la parametrización una vez y seguidamente pueden copiar los ajustes según sea necesario. Incluso en el caso de sustituir el equipo, la integrated connectivity es de gran ayuda: si es necesario sustituir un sensor defectuoso, el sistema transmite automáticamente todos los parámetros guardados en el control al nuevo equipo. El sensor está disponible de inmediato.

El sistema de posicionamiento por códigos de barras BPS 300i (a la izquierda de la imagen) dispone de la función integrated connectivity.

Los sensores IPS 200i/400i para el ajuste fino en la intralogística disponen de la función integrated connectivity.

Calidad bajo control

La integrated connectivity no solo es de gran ayuda durante la puesta en marcha, sino también en la supervisión de máquinas (Condition Monitoring). Para garantizar un funcionamiento eficiente, los operadores de instalaciones requieren respuestas a preguntas como: ¿el sistema está funcionando sin problemas? ¿Cuándo debo prever el mantenimiento? La interfaz integrada proporciona estas respuestas. Esta transmite tanto valores de proceso como datos de diagnóstico disponibles en el control a través de la comunicación Ethernet industrial. De este modo, se pueden leer todos los datos identificados mediante un lector de código de barras para poder administrar el equipo. Esto incluye, por ejemplo, el número de serie o la versión de software/hardware del sensor. Sin embargo, también hay una serie de parámetros de diagnóstico, como el número de lecturas correctas y de lecturas incorrectas. En particular, el sistema también ofrece un marcador de calidad para cada lectura de código individual que se realiza en un sistema con lectores de códigos de barras. Este proporciona información sobre la calidad de las lecturas. El valor suele estar entre 90 y 95% y se puede supervisar para determinar las desviaciones durante el funcionamiento, por ejemplo, debido a suciedad o daños mecánicos. También se puede supervisar el equipo de forma remota mediante OPC UA como canal de comunicación adicional. Esto se puede realizar a través del control, pero los sensores de Leuze ofrecen una solución mucho más cómoda, Puesto que estos se pueden acceder directamente a través de OPC UA. Los operadores de instalaciones pueden supervisar sus equipos paralelamente al proceso en curso. De este modo, pueden saber en cualquier momento si la instalación funciona correctamente. Si se desea, estos datos también se pueden cargar en una nube, sin ningún tipo de restricción.

La integrated connectivity ofrece ventajas para la puesta en marcha, la optimización de procesos y la mejor operación posible de la instalación.

Optimizar fácilmente los procesos

¿Cómo se pueden optimizar los procesos en base con los datos recopilados? Esto lo demuestran dos ejemplos prácticos y representativos con lectores de código de barras. Primer ejemplo: la mirilla del sensor se puede ensuciar. En algunas instalaciones, esto ocurre tras años de funcionamiento, en otras, antes. Para determinar a tiempo qué sensor está sucio, se puede emplear la evaluación de datos por OPC UA. A partir de los datos, un software registra la calidad de lectura de cada proceso de descodificación. En el caso de lectores de código de barras con un rendimiento de lectura bajo, indica que es necesario realizar tareas de mantenimiento. Segundo ejemplo: la propia etiqueta también puede causar un problema, por ejemplo, si el código está dañado o no está impreso por completo. En este caso, no basta con supervisar un sensor en concreto para detectar el error. En su lugar, se debe seguir la etiqueta defectuosa a lo largo de varias estaciones de medición para identificarla. De este modo, se detectan evaluaciones similares y se extraen conclusiones mediante el número de identificación para determinar la etiqueta implicada.

Integrated connectivity para un funcionamiento óptimo del sistema

Resumen: más eficiente a tres niveles

Integrated connectivity ofrece ventajas a varios niveles. Esta facilita la puesta en marcha y proporciona información sobre el estado de la máquina para su supervisión. Con esta información, se pueden optimizar sobre todo los procesos y se puede operar la instalación de la mejor manera posible. Todos los sensores, desarrollados por Leuze para la automatización controlada por fieldbus, como en el sector de la intralogística, disponen de integrated connectivity. Los operadores de instalaciones ahorran con esta tiempo y dinero.