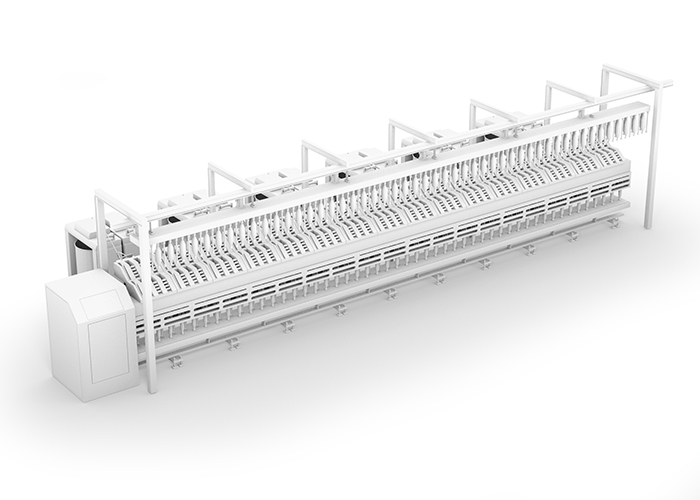

Soluciones de sensores para máquinas simplex

En la máquina simplex, la hebra de hilo crudo se procesa mediante torsión dirigida, bobinado y tensado. Estas medidas optimizan la uniformidad del hilo, lo que da como resultado un hilo crudo de alta calidad. Este se suministra en bobinas adecuadas, de modo que esté disponible para posteriores procesos de hilado.

Monitorización de la tensión del hilo crudo

Requisito:

Para mantener una calidad constante del hilo y un flujo de proceso estable, es necesario monitorizar continuamente el grosor y la continuidad de la hebra de hilo crudo en la entrada de la máquina. Se requieren tolerancias estrictas y una salida de valores precisa para que el sistema de control de la máquina subsiguiente pueda detectar desviaciones en una fase temprana y realizar ajustes en el proceso.

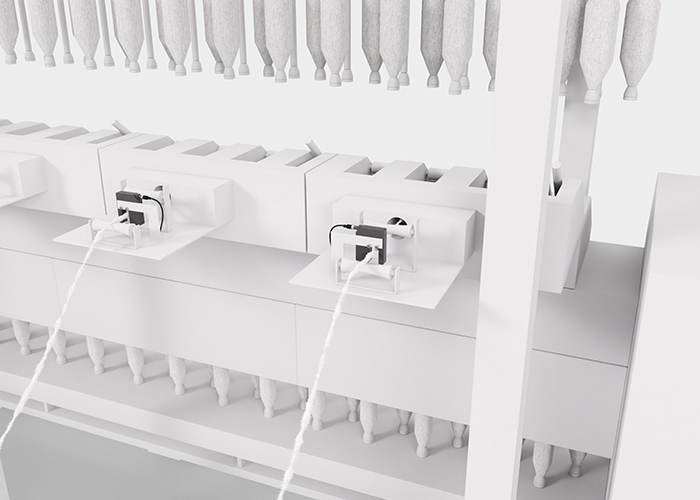

Solución:

Los sensores de horquilla de medición GS 754 con salida analógica o de datos cumplen perfectamente estos requisitos: Alta precisión y estrechas tolerancias que permiten una detección fiable de diámetros e interrupciones. Los tamaños y resoluciones disponibles posibilitan una integración flexible en distintos tipos de máquinas. La salida de valor continuo admite la conexión directa al sistema de control de la máquina para el control automatizado del proceso.

Detección de rotura/corte

Requisito:

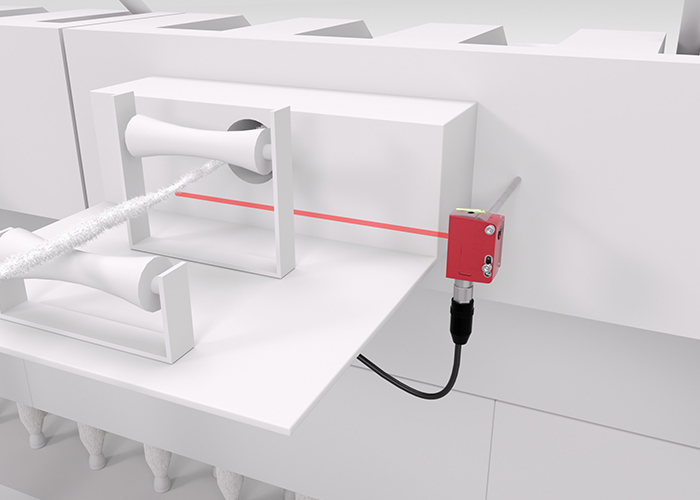

La detección fiable de roturas debe realizarse en puntos definidos a lo largo del recorrido del hilo para garantizar un avance ininterrumpido a lo largo de las siguientes fases del proceso. En caso de rotura del hilo, la hebra cae hacia abajo, con la consiguiente detención del paso de proceso en curso. Una detección precisa y rápida es crucial para minimizar los tiempos de inactividad de las máquinas y las pérdidas de material.

Solución:

Las fotocélulas de barrera, p. ej., LE / LS 25C, que se montan por debajo del nivel de transporte, son adecuadas para la detección. La rotura del hilo se detecta de forma fiable cuando el haz de luz es interrumpido por la caída del hilo. Hay otros tamaños disponibles para diferentes situaciones de instalación y condiciones espaciales que permiten una integración flexible en los diseños de máquinas existentes. La solución garantiza la monitorización continua del proceso y admite el control automatizado en caso de interrupciones.

Comprobación de la extracción de bobinas

Requisito:

Tras la fase de mejora del hilo, se bobina automáticamente una cantidad definida de hilo en las bobinas. En la máquina, este proceso tiene lugar en paralelo para varias bobinas al mismo tiempo.

Una vez bobinada la cantidad deseada, se activa un cambio automático de bobina en una posición definida. Antes de rellenar, hay que asegurarse de que todas las posiciones de bobina estén libres para evitar colisiones o un llenado incorrecto.

Solución:

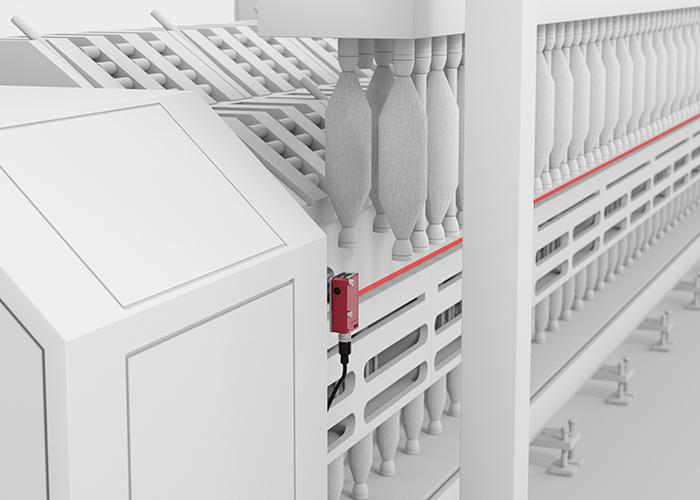

Una fotocélula de barrera para grandes alcances efectivos, p. ej., LE / LS 46C, es adecuada para comprobar de forma fiable el estado vacío. El sensor detecta todas las posiciones de bobina en toda la anchura de la máquina y comprueba su estado vacío. No se inicia el nuevo llenado hasta haber confirmado que todos los espacios están libres. La solución garantiza un control seguro y automatizado del proceso durante los cambios de bobina y evita pérdidas de material o tiempos de inactividad de la máquina.

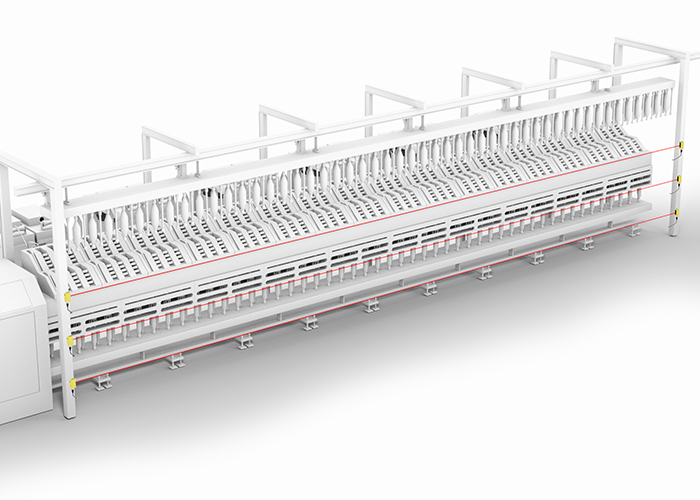

Protección de accesos alrededor de la máquina

Requisito:

Debe haber una monitorización de acceso seguro a lo largo de la máquina para evitar accidentes de los trabajadores durante el funcionamiento. Debido a las diferentes condiciones de diseño, son preferibles dispositivos de seguridad multihaz o bien varios dispositivos de seguridad monohaz para garantizar una protección completa.

Solución:

Se utilizan tres pares de dispositivos de seguridad SLS/SLE 46C para la detección de cuerpos y el montaje flexible en el lateral de la máquina. En combinación con un módulo de conmutación de seguridad MSI-TRM, se obtiene una solución conforme a la directiva con una distancia entre haces correctamente dimensionada. Para instalaciones compactas, está disponible una versión combinada en una sola carcasa, MLD 500. La solución garantiza una protección flexible y segura a lo largo de la máquina y cumple todas las directrices de seguridad pertinentes.