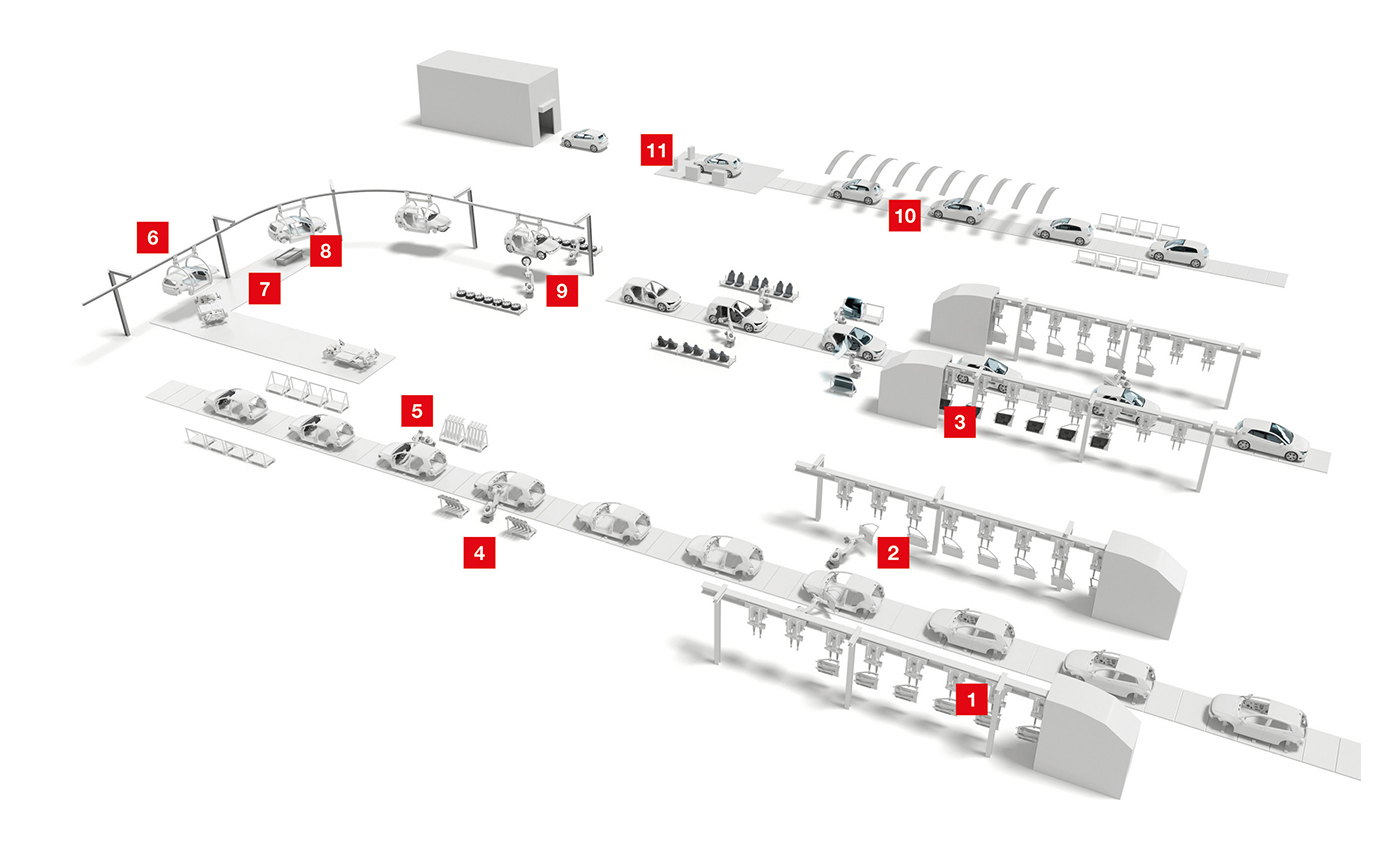

最終組立

自動車生産では、無数の部品や要素が組み立てられ、部分製品や最終製品を作るために加工されなければなりません。

ドアモジュールとすべての取付部品の組み立ては、ドアライン上で行われます。内装の構築では、太いケーブルが敷かれ、カーペットが接着され、コックピットが設置されます。これと並行して、エンジンとトランスミッションがシャーシに結合されます。そして、パワートレイン全体と車体が1つのユニットになるのです。さらにホイール、窓、シート、ヘッドライトの組み立てが続きます。オイル、燃料、水を充填した後、製造工程の最終検査に移るのです。

位置決め制御は、最終組立におけるセンサの最も重要なアプリケーション分野のひとつです。当社の幅広い光学距離センサとバーコード位置決めシステムは、さまざまな組み立て工程をサポートします。部品識別用のコードリーダや、型式テスト用の数多くのソリューションにより、車両への組み立ての正確な割り当てを保証します。

Übersicht

要件:

車両の組み立ては、実際にはドアの取り外しから始まります。その後の工程で邪魔になるドアは、ドアラインで個別に取り外し処理されます。電気モノレールコンベア・システムによる搬送では、距離測定によってサスペンションギアを衝突から保護します。

ソリューション:

ODS 10 / HT10 および ODSL 96光学距離センサは、サスペンションギア間の距離を確認します。10シリーズのデバイスは、対象物上、または動作範囲8mまでのリフレクタ上で測定します。設定は、ディスプレイまたはIOLinkで行います。ODSL 96シリーズは、より広い動作範囲に適しています。

要件:

スキレットは最終組立によく使用されます。作業エリアと危険エリアは各ステーションで保護されます。

ソリューション:

RSL 400セーフティレーザスキャナは、最大4つの保護エリアを並列監視ができるため、自動化された生産システムや人間ロボットとの共同作業における侵入防止に適しています。PROFIsafe インターフェースにより産業用ネットワークに簡単に統合でき、幅広い診断オプションを提供します。

要件:

コックピットは、コボットや設置補助装置を使って車両に誘導され、厳しい公差で所定の位置に移動させなければなりません。そのためには、マニピュレータに重要な位置情報を提供するための距離と位置決めが必要です。

ソリューション:

ODS 9光学距離センサは、精度と動作の快適性において標準を打ち立てました。光沢のある物体など、厳しい条件下でも正確な測定値を提供します。測定値は一体型ディスプレイで読み取りができます。サポートされているIOLinkスマートセンサ・プロファイルにより、迅速でフェイルセーフなデバイス交換が可能です。

要件:

電気モノレールコンベア・システムは、車両を搬送するだけではありません。回転、下降、昇降により、組立作業者に最適な作業位置を提供するように車体の向きを変えることもできます。そのためには、キャリア上の搬送ユニットの位置を連続的かつ正確に決定する必要があります。

ソリューション:

コンパクトなバーコード位置決め用システムBPS 300iは、最大10,000mまでの正確な位置決めを可能にします。フィールドバス、産業用イーサネット、SSIまたはシリアル接続用のインターフェースにより、制御への統合が容易にできます。デバイスの設定や診断も簡単です。

要件:

自動車の最終組立では、ボディとパワートレインが結合されます。そのため、パワートレインを車体の下に移動させ、ボルトで固定します。部品を持ち上げたり下ろしたりする際には、部品間の距離を決定します。

ソリューション:

ODS 9レーザ三角測量センサは組立装置に設置され、車体までの距離を監視することで、車体を所定の位置に正確に移動させることができます。動作範囲、分解能、再現性の最適な組み合わせを提供します。様々な出力とIOLinkにより、デバイスの最適な統合が可能です。

要件:

車体を下げるときは、シャーシ上のサスペンションの位置とショックアブソーバの位置が一致していなければなりません。そのためには、シャーシ上のフィットの位置を決定し、X/Y座標として出力する必要があります。

ソリューション:

LSIS 400スマートカメラで、両パーツの外寸と適切な配置を確認します。形状や向きの確認には、測定やBLOB関数など、いくつかのツールが利用可能です。モータ駆動による焦点調整により、柔軟な使用が可能です。設定はウェブブラウザで容易かつ快適に行えます。

要件:

モデルの数やドアの装備の詳細によっては、ドアを再装着する前に、ドアの割り当てに間違いがないことを確認する必要があります。そのために、ドアの輪郭を確認します

ソリューション:

最大測定領域長 2,960mm、様々な分解能、非常に短いサイクルタイムを持つCML 700i測定ライトカーテンは、様々な要件を正確に満たすための理想的な基盤を提供します。洗練された取付ソリューションと多様な一体型インターフェースにより、デバイスの設置や統合が容易になります。

要件:

車両はステーションで自動的に充填されます。充填中はシステム内に人が入れないため、ステーションへのアクセスは保護されています。同時に、セーフティセンサ技術によって、車両をステーションに運ぶことができます。さらに、振り子フラップの閉状態も監視します。

ソリューション:

MLC 530 SPGセーフティライトカーテンは、スマートプロセスゲーティング機能を備えているため、車両輸送用のブリッジにミューティングセンサを追加する必要がなく、高い可用性と操作に対する高い保護機能を保証します。パーシャルゲーティングは同時に、セーフティライトカーテンの上部ビームを使用して、振り子フラップも監視します。