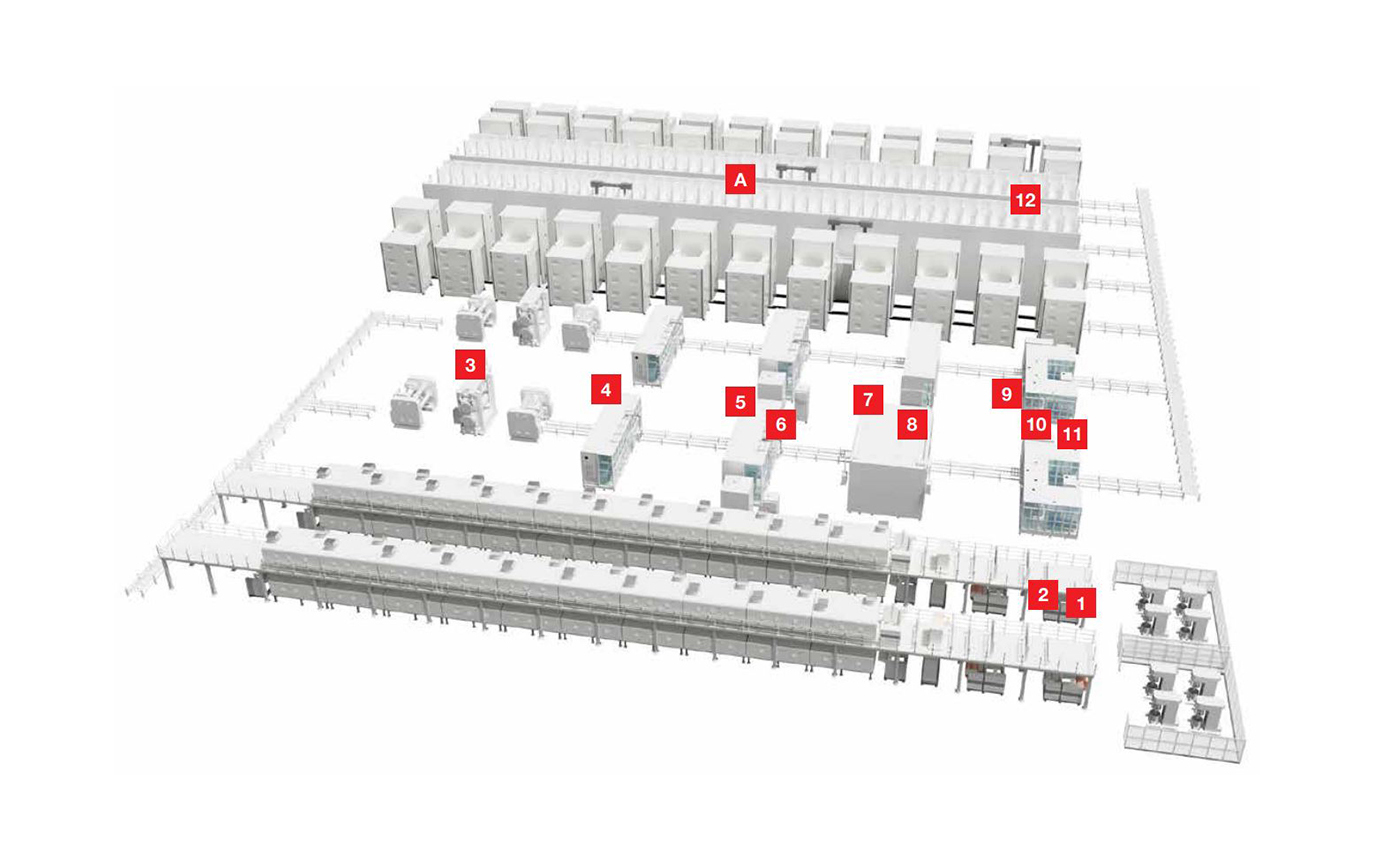

Productie van batterijcellen

Batterijcellen worden geproduceerd in zogenaamde giga-fabrieken. Van afzonderlijke machines tot genetwerkte productiesystemen: de productiestappen worden geoptimaliseerd voor efficiënte processen. Er worden de hoogste eisen gesteld aan de stabiliteit van de processen en de kwaliteit van de geproduceerde producten. Dit resulteert ook in de vereisten voor de gebruikte sensoren, die bepaald worden door het “volgen en traceren” van de batterijcellen, de productielogistiek en de veiligheid en betrouwbaarheid van de machines.

Onze sensoroplossingen garanderen soepele processen en zorgen voor machineveiligheid. Typische toepassingsgebieden zijn het lezen van codes voor traceerbaarheid, objectherkenning voor automatisering en toegangsbewaking op machines en systemen.

Toepassingsverslag: Nauwkeurige processen voor de e-drive

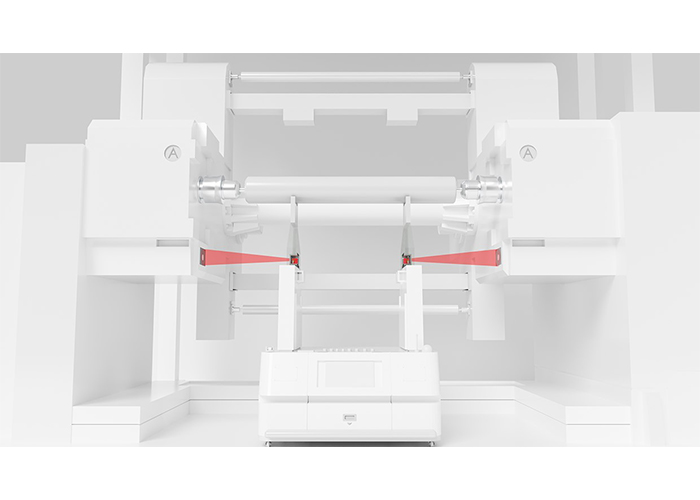

Eis:

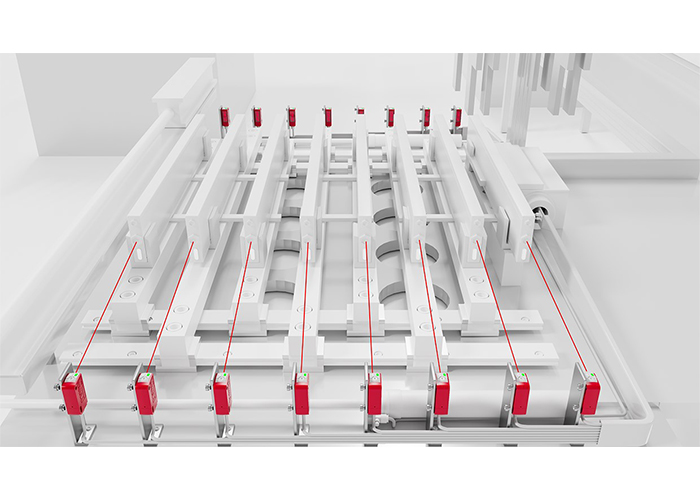

De toegang tot de gevaarlijke zone van het coatingsysteem moet beveiligd worden. Er moeten opto-elektronische veiligheidssensoren worden gebruikt zodat materiaal gemakkelijk kan worden toegevoerd en afgevoerd.

Oplossing:

De veiligheidslichtschermen ELC 100 en MLC 500 bieden hoge resoluties voor korte veiligheidsafstanden en maken daarom een compact systeemontwerp mogelijk. Als er voldoende ruimte is, worden de veiligheidsapparaten met meerdere lichtstralen MLD 500 gebruikt, die optioneel verkrijgbaar zijn met een geïntegreerde dempfunctie.

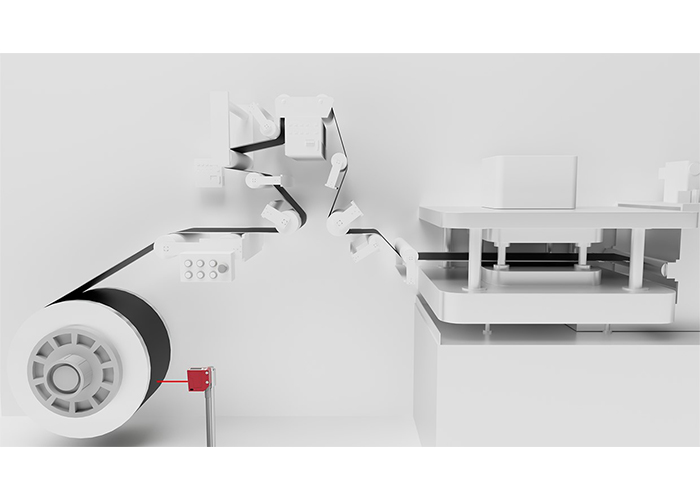

Vereiste:

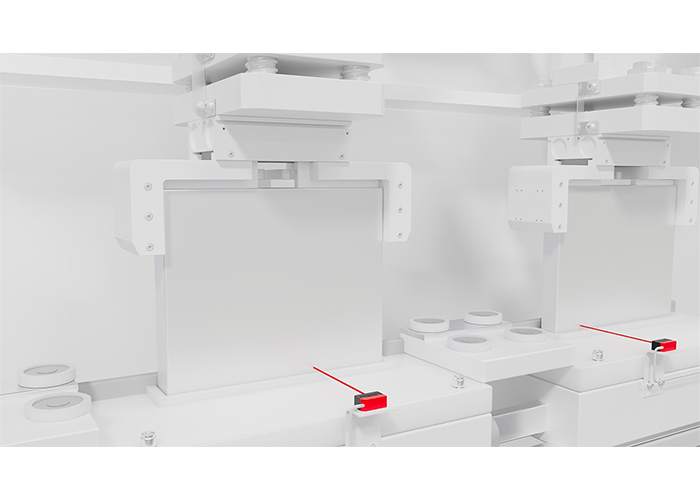

De AGV transporteert de rol naar het transferstation. Daar wordt het opgehaald door het coatingsysteem. De hefinrichting van de AGV moet precies in de y-richting (hef-as) geplaatst worden om een betrouwbare overdracht te garanderen.

Oplossing:

De slimme camera IPS 200i bepaalt zijn positie ten opzichte van een markering (gat of reflector) met een nauwkeurigheid tot 0,1 mm. De afstand kan tot 600 mm bedragen. De resultaten worden via een Ethernet TCP/IP, PROFINET of EtherNet/IP-interface uitgevoerd.

Eis:

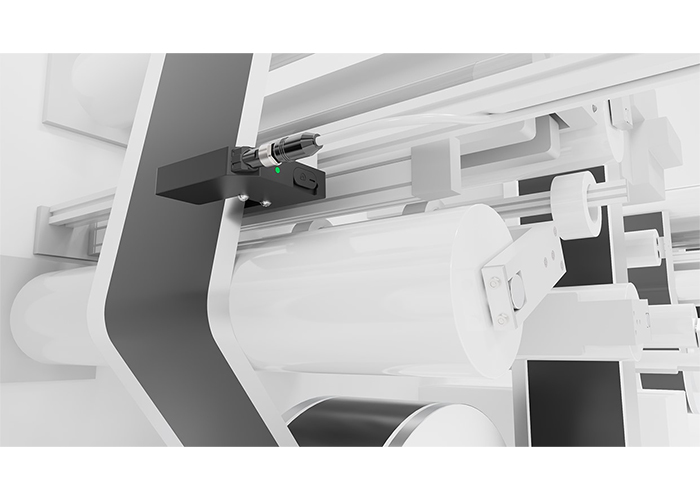

Tijdens het op- en afwikkelen van de folie moet de diameter van de rol continu worden bepaald.

Oplossing:

De optische afstandssensoren ODS 9 leveren exacte meetwaarden, zelfs onder moeilijke omstandigheden, en stellen normen voor precisie en gebruiksgemak. De gemeten waarden kunnen ook op het geïntegreerde display worden afgelezen.

Eis:

Verschillende processtappen bij de productie van batterijcellen vereisen een nauwkeurige positionering van de elektrodefolie. De positie van de folierand moet nauwkeurig worden bepaald voor invoer in het wikkel- of snijproces.

Oplossing:

De GS 754B CCD-meetvork lichtbarrière detecteert de rand van de elektrodefolie met een resolutie tot 0,014 mm en een minimale

responstijd van 2,5 ms. De apparaten geven de meetwaarden analoog of via een RS 232/422 interface door aan de controller.

Eis:

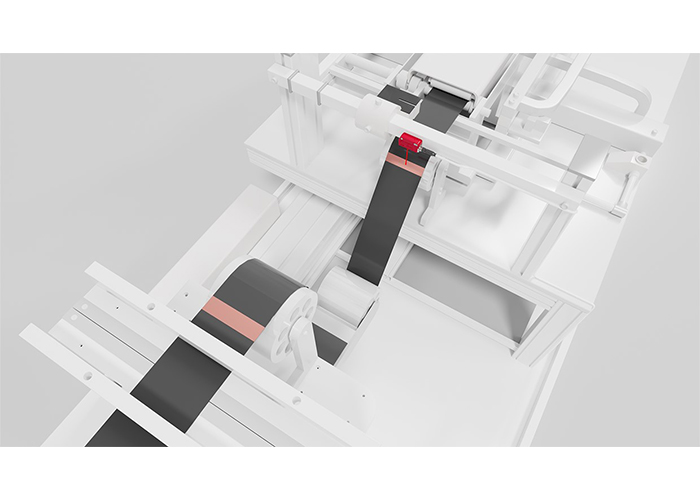

De elektrodecoating wordt periodiek onderbroken. Dit betekent dat de koper- of aluminium draagfolie op deze punten zichtbaar is. De onderbrekingen dienen als “markering” voor de procesbesturing - bijvoorbeeld voor het snijproces - en moeten door sensoren worden herkend.

Oplossing:

De contrastsensor KRT 3B maakt betrouwbaar onderscheid tussen koper-/aluminiumfolie en elektrodecoating en detecteert zo de markeringen. De éénknopsleerfunctie kan ook via de besturingseenheid worden geactiveerd. Dankzij het grote scanbereik van 60 mm ± 20 mm kunnen de sensoren flexibel in de machine geïntegreerd worden.

Eis:

Gebieden met gevaarlijke bewegingen zijn toegankelijk via veiligheidsdeuren voor onderhoudsdoeleinden. Als de beweging niet onmiddellijk stopt nadat de deur is geopend, moet de deur worden beveiligd door een veiligheidsschakelaar met bewakingsvergrendeling.

Oplossing:

De robuuste veiligheidsschakelaars met veiligheidsvergrendeling van de L-serie houden veiligheidsdeuren

stevig vergrendeld totdat de toegang via een elektrisch signaal wordt vrijgegeven. De serie omvat zowel standaardontwerpen als apparaten met RFID-gecodeerde actuators voor maximale bescherming tegen sabotage.

Vereiste:

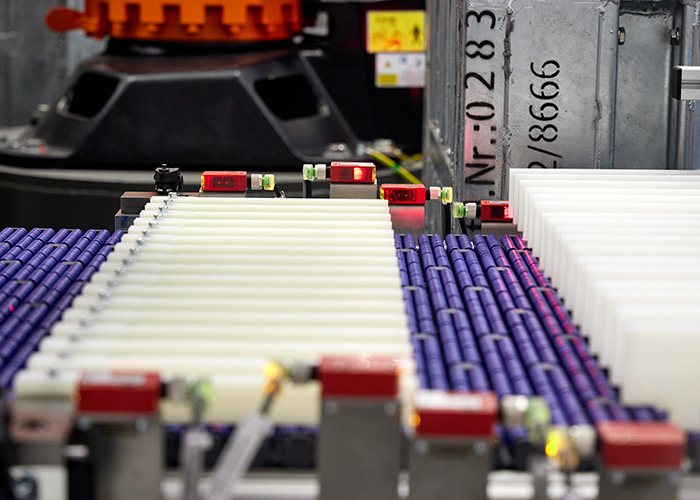

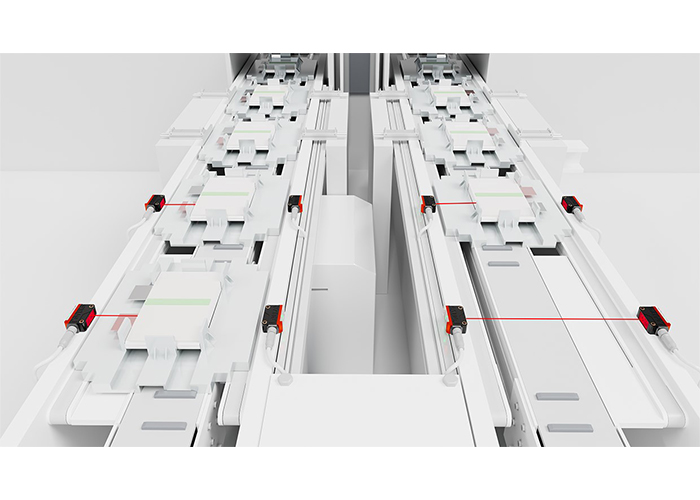

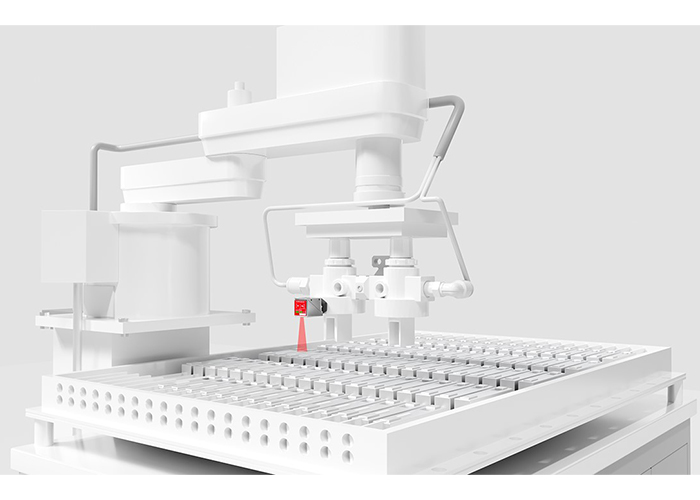

De aanwezigheid of positie van de batterijcellen op de transportdrager moet gecontroleerd worden vóór de volgende verwerkingsstap. Voor het compacte ontwerp van het systeem mogen de sensoren maar weinig ruimte innemen.

Oplossing:

De optische sensoren van de 5B-serie hebben zeer weinig installatieruimte nodig. Dankzij de geoptimaliseerde bundelgeometrie detecteren de apparaten ook betrouwbaar de lege batterijcellen, waardoor een hoge beschikbaarheid van de machine gegarandeerd wordt.

Eis:

Het “volgen en traceren”-concept omvat ook de traceerbaarheid van elke afzonderlijke batterijcel in het werksysteem. Hiervoor moet de gelaserde 2D-code (DPM-code) op het deksel worden gelezen.

Oplossing:

De 2D-codelezers DCR 200i lezen betrouwbaar DPM-codes op metalen oppervlakken - zelfs bij snelle objectbewegingen. Er zijn verschillende optische varianten beschikbaar om het leesbereik aan te passen aan de toepassing. De apparaten kunnen flexibel geïntegreerd worden via PROFINET IO/RT, Ethernet TCP/IP, UDP, RS 232 en RS 422 interfaces.

Eis:

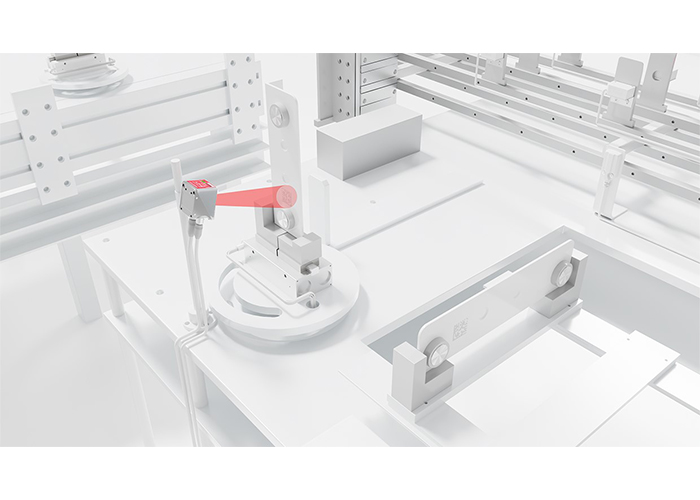

Voordat de vloeistof in het vulstation wordt ingespoten, moet de aanwezigheid van de batterijcellen op de juiste posities worden gecontroleerd. Dit geldt ook voor het

procesveilig vastgrijpen van de batterijcellen.

Oplossing:

De optische sensoren van de 3C-serie gebruiken hun laserlichtbron om de batterijcellen betrouwbaar te detecteren, zelfs in krappe ruimtes. Dankzij hun actieve omgevingslichtonderdrukking zijn de sensoren ook ongevoelig voor direct licht van led-halverlichting. Dit voorkomt verkeerd schakelen

.

Eis:

De aanwezigheid van de batterijcellen moet worden gecontroleerd voordat de vloeistof in het vulstation wordt gevuld. De sensor moet het reflecterende aluminiummateriaal van de celbehuizing betrouwbaar detecteren.

Oplossing:

De retro-reflecterende fotocellen PRK 5B detecteren ook betrouwbaar reflecterende objecten. Dankzij de homogene lichtvlek hebben de apparaten een betrouwbaar schakelgedrag en zijn ze eenvoudig uit te lijnen.

Eis:

Het vulniveau van de elektrolyt in de tank moet van buitenaf contactloos gecontroleerd worden

.

Oplossing:

De LCS-1 capacitieve sensoren detecteren het vulniveau in de tank, zelfs met

verschillende tankwandmaterialen. Er zijn varianten met leerknop en IO-Link beschikbaar voor eenvoudige bediening en integratie.

Eis:

Voordat de batterijcel wordt opgeslagen, moet de batterijcel van een coating worden voorzien. De relevante informatie wordt in code op de batterijcel afgedrukt. Deze informatie (gegevens) moet worden geregistreerd voordat de batterijcel in de coatingmachine wordt geplaatst, om de traceerbaarheid door de hele procesketen te garanderen.

Oplossing:

De 2D codelezers DCR 200i maken het mogelijk om codes te lezen tijdens snelle bewegingen dankzij hun hoge scansnelheid. Er zijn verschillende optiekvarianten beschikbaar om het leesbereik aan te passen. De apparaten kunnen eenvoudig via een groot aantal interfaces in veldbussen worden geïntegreerd en snel in gebruik worden genomen met behulp van eenvoudige instellingshulpmiddelen.