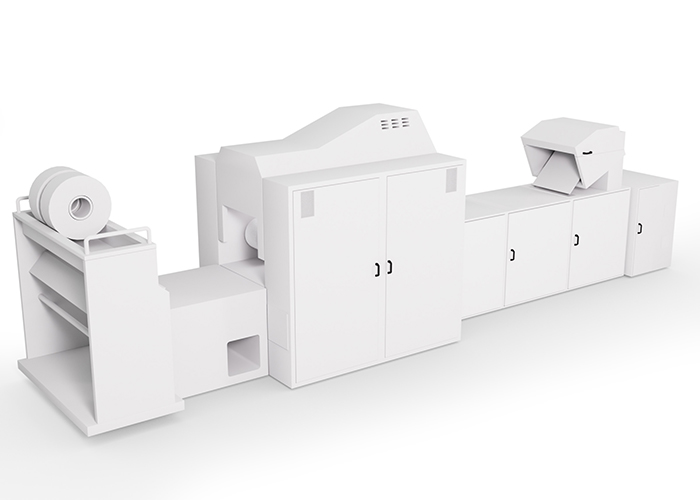

Sensorlösungen für Kämmmaschinen

Nach Entnahme des Rohgarns aus der Transporttonne erfolgt im nächsten Prozessschritt eine gezielte Bearbeitung durch Verdrillen, Ausrichten und kontrolliertes Ziehen des Garnstrangs. Durch diese Maßnahmen wird die Faserausrichtung optimiert, Unregelmäßigkeiten werden reduziert und die Garnqualität signifikant verbessert. Am Ende dieses Verfahrens entsteht eine Rolle mit hochwertigem Rohgarn, das für die nachfolgenden Produktionsschritte bereitgestellt wird.

Maschineneinlauf

Anforderung:

Vor Prozessstart muss die Anwesenheit der Sammeltonne zuverlässig überprüft werden, um sicherzustellen, dass der Rohgarnstrang ordnungsgemäß aufgenommen und für den nächsten Produktionsschritt bereitgestellt werden kann. Eine robuste Detektion ist entscheidend, um Stillstände und Materialverluste zu vermeiden.

Lösung:

Für die Anwesenheitskontrolle eignen sich optische Sensoren, beispielsweise zylindrische Lichttaster vom Typ ET 328. Durch den definierten Lichtfleck werden Farb- und Formunterschiede der Tonnen zuverlässig ausgeblendet, wodurch eine stabile Erkennung unabhängig von Material oder Oberfläche gewährleistet ist. Alternativ stehen kubische Sensorvarianten oder weitere Bauformen im Portfolio zur Verfügung, um unterschiedliche Einbau- und Platzanforderungen flexibel abzudecken.

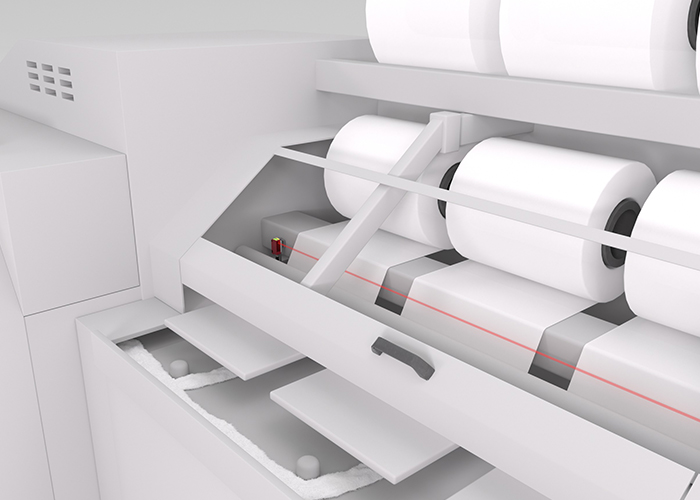

Faserbruch

Anforderung:

Das grobe Garnband muss kontinuierlich, lücken- und unterbrechungsfrei weiterverarbeitet und aufgerollt werden. Dazu ist eine zuverlässige Detektion von Garnbrüchen erforderlich, um Prozessunterbrechungen frühzeitig zu erkennen und Ausfallzeiten zu minimieren.

Lösung:

Die Bruchdetektion kann durch optische Sensoren erfolgen. Typischerweise wird eine Einweglichtschranke im Miniformat, z. B. LE / LS 3C, an einer definierten Position installiert.

Fällt der Garnstrang aus der Bahn (Bruch), wird der Lichtstrahl unterbrochen, und der Sensor meldet die Unterbrechung. Alternativ kann die Überwachung auch durch permanente Strahlunterbrechung erfolgen: Bei Störung des Lichtstrahls oder einer freien Lichtachse wird der Bruch erkannt. Diese Lösung gewährleistet eine zuverlässige und schnelle Erkennung von Garnunterbrechungen und unterstützt eine störungsfreie Weiterverarbeitung.

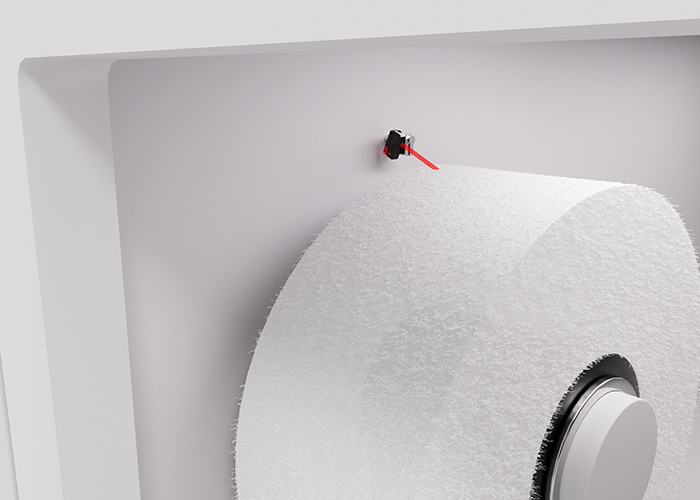

Spulenkörpererkennung

Anforderung:

Vor Beginn des Spulvorgangs muss das Vorhandensein der Leerspule zuverlässig überprüft werden, um einen unterbrechungsfreien Spulprozess zu gewährleisten. Die Lösung soll farbunabhängig arbeiten und einen minimalen Platzbedarf aufweisen, um sich problemlos in die vorhandene Maschinengeometrie integrieren zu lassen.

Lösung:

Zur Detektion eignet sich ein Lichttaster mit Hintergrundausblendung, z. B. HT 3C. Der Sensor arbeitet farbunabhängig, da der Schwarz-Weiß-Fehler minimal ist. Durch den großen Einstellbereich kann der Sensor flexibel an verschiedene Spulpositionen angepasst werden. Die kompakte Bauform ermöglicht eine platzsparende Integration in bestehende Maschinendesigns.

Detektion der vollen Spule

Anforderung:

Für eine gleichmäßige Befüllung der Spulen muss der Zustand „Spule voll“ zuverlässig erkannt werden. Die Lösung soll flexibel auf unterschiedliche Spulenbreiten anwendbar sein und eine einteilige, kompakte Bauform aufweisen, um eine einfache Integration in bestehende Spulvorrichtungen zu ermöglichen.

Lösung:

Ein Lichttaster HT 23 wird leicht oberhalb der Spule montiert und mit einem passenden Winkel ausgerichtet. Er detektiert das Erreichen des oberen Schaltpunkts und löst automatisch den Schnitt- und Spulenwechselvorgang aus. Die einteilige Bauform ermöglicht eine flexible Anpassung an unterschiedliche Spulenbreiten und vereinfacht die Installation. Durch die präzise Schaltpunktüberwachung wird eine kontinuierliche und gleichmäßige Spulenbefüllung sichergestellt.