A estamparia

Do rolo de aço até um carro.

A partir de rolos de aço imensos – chamados de bobinas – são fabricadas peças de carroceria em diversas etapas de trabalho, peças essas que posteriormente irão formar os veículos.

Seja para cortar as bobinas ou perfurar, prensar e moldar as chapas: sensores acompanham e protegem todas as etapas de fabricação, mesmo sob condições ambientais difíceis.

As aplicações são tão diversas quanto o nosso portfólio especialmente adaptado para elas. Sensores indutivos e óticos verificam e monitoram a presença e a posição de peças. Sistemas de identificação registram dados para a rastreabilidade das peças. Nas instalações de corte, nossos sensores fornecem valores de medição para o controle da flecha de chapa metálica desbobinada e o controle de bordas.

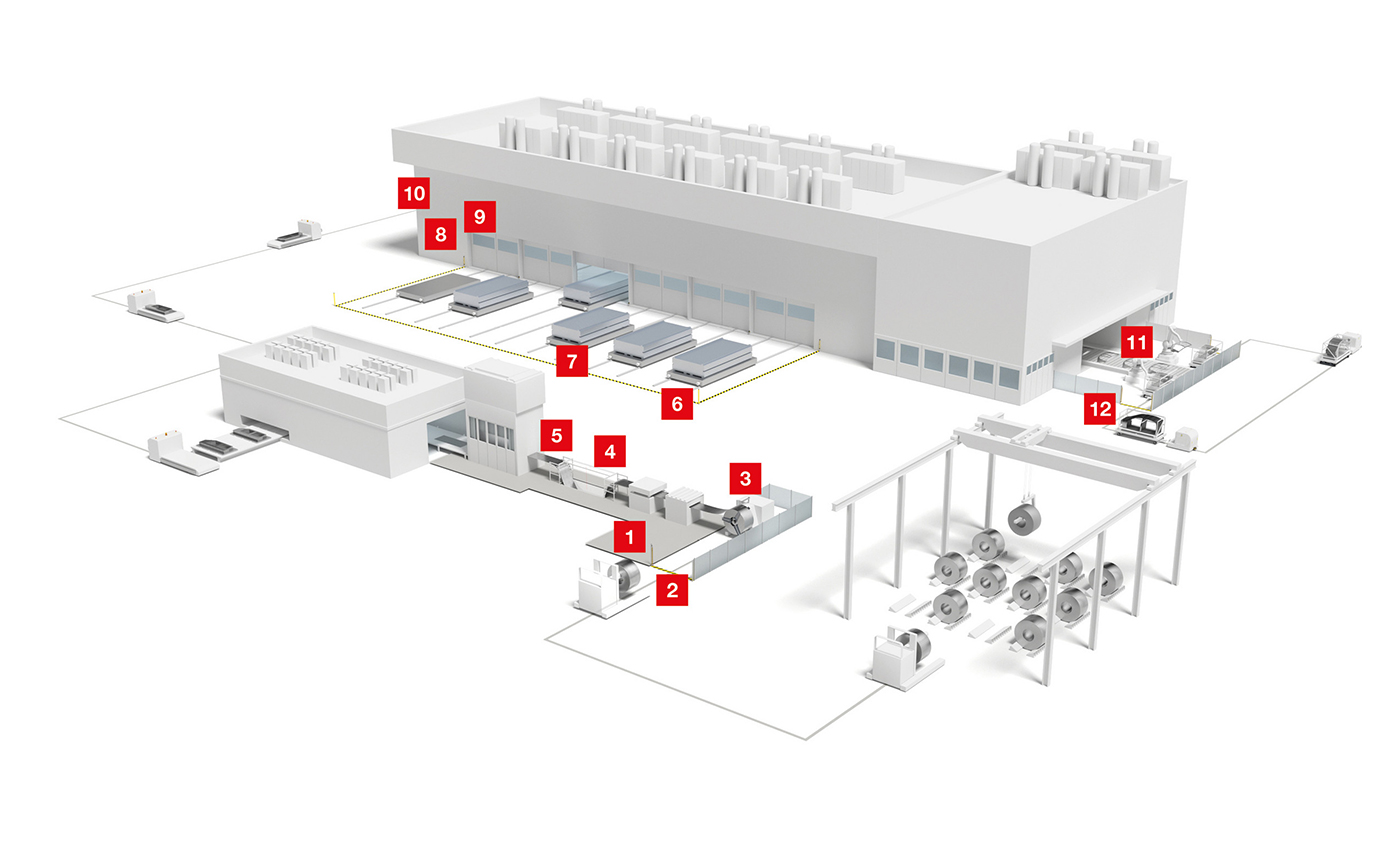

Visão geral

Exigência:

Os dados técnicos relevantes, por ex., material e espessura do material, estão gravados de maneira codificada na bobina. Depois de retirar as bobinas do estoque e antes de colocar na máquina de corte, estes dados precisam ser registrados, a fim de garantir a rastreabilidade ao longo de toda a cadeia de processos.

Solução:

Os leitores de códigos baseados em câmera DCR 200i realizam a leitura de todos os códigos 1D e 2D convencionais, são fáceis de parametrizar e, graças às diferentes óticas, fáceis de instalar. Para os casos em que a posição do código 1D na bobina possa variar, são utilizados os leitores de códigos de barras BCL 300i na variante com espelho oscilante.

Exigência:

As bobinas extremamente pesadas são alimentadas na instalação de corte por meio de empilhadeiras ou AGVs. O acesso à área do alimentador da máquina de corte deve ser protegido.

Solução:

As cortinas de luz de segurança MLC 500 estão disponíveis em diversos comprimentos da área de proteção e resoluções e contribuem para um design compacto da instalação graças às distâncias de segurança curtas. Se houver espaço suficiente, as barreiras de luz de segurança de múltiplos feixes MLD 500 podem ser usadas como alternativa, estando também disponíveis opcionalmente com funções de muting integradas.

Exigência:

Para que seja possível iniciar uma troca automática de rolo antes de o material acabar, o diâmetro da bobina deve ser monitorado constantemente. Isso ajuda a minimizar paradas dispendiosas do processo.

Solução:

Os sensores de medição por ultrassom das séries DMU 300 / 400 oferecem uma área de medição especialmente grande de até 6.000 mm. Os dispositivos robustos, em versões em plástico e inteiramente em metal, se caracterizam por tempos de resposta curtos e altas resoluções. Eles estão disponíveis com saída analógica de corrente ou tensão e interface IO-Link.

Exigência:

Na instalação de corte, o processo de corte deve ser desacoplado do transporte na esteira. A flecha de chapa metálica desbobinada deve ser determinada sem contato, a fim de comunicar os valores de medição necessários ao controle para determinar a velocidade de puxada.

Solução:

Os sensores das séries ODS10/110 e ODSL 96, que operam de acordo com o princípio da medição do tempo de voo do pulso (TOF, Time of Flight), oferecem alcances de medição de vários metros. Eles oferecem uma alta resolução e elevada reprodutibilidade. Os dispositivos podem ser integrados de maneira flexível através de saída analógica, interface serial e IO-Link.

Exigência:

A instalação de corte de chapas corta o material que é desenrolado da esteira transportadora sem-fim nas chamadas placas ou chapas. Para garantir que essas chapas sejam idênticas em formato e dimensões e para que fiquem dentro das tolerâncias, é necessário controlar as bordas com precisão.

Solução:

Com sua reprodutibilidade elevada de ± 0,03 mm, os sensores tipo forquilha óticos CCD GS 754B garantem uma determinação precisa da borda da chapa. Os dispositivos podem ser integrados de maneira flexível através de saída analógica, interface serial ou IO-Link.

Exigência:

Antes da entrada dos carros na prensa, é necessário garantir que não se encontram pessoas na frente dos portões. Durante a entrada, as áreas nas laterais dos carros devem ser protegidas, para que nenhuma pessoa possa entrar na linha de prensagem juntamente com o carro.

Solução:

Com suas áreas de proteção configuráveis e comutáveis, o scanner laser de segurança RSL 400 protege a área em frente ao respectivo portão. Com o grande alcance de 8,25 m e duas funções de proteção que funcionam paralelamente, é possível monitorar duas áreas de entrada simultaneamente, de forma independente uma da outra, com apenas um dispositivo.

Exigência:

As ferramentas de prensagem são levadas com pontes rolantes para galpão até a antecâmara de prensa e posicionadas na prensa durante uma troca de ferramenta. Durante este processo, toda a antecâmara é uma área crítica nos quesitos de segurança. O acesso de pessoas deve ser monitorado.

Solução:

As barreiras de luz de segurança de múltiplos feixes da série MLD 500 oferecem proteção de acesso econômica para grandes áreas. Como sistemas de transmissor/receptor com alcances de 70 m, elas são utilizadas em combinação com colunas de espelhos, protegendo toda a antecâmara de prensa.

Exigência:

A ferramenta intercambiável é posicionada sobre o carro de deslocamento usando uma ponte rolante. Ao fazer isto, o assentamento correto deve ser controlado, para que o bloqueio automático possa ocorrer.

Solução:

Os modelos IS/ISS 244 em design cúbico são os mais adequados dentro do nosso amplo portfólio de sensores indutivos. Os sensores compactos podem ser instalados de maneira rápida e economizando espaço. Os indicadores de status, bem visíveis a partir da lateral, facilitam o comissionamento e a visualização dos estados.

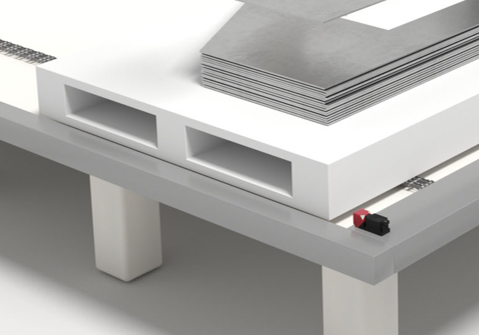

Exigência:

As chapas cortadas e, em alguns casos, já perfuradas, são alimentadas para o processamento posterior através de empilhadeiras ou sistemas de transporte não tripulado. Antes da aceitação das peças, é necessário verificar se o palete, ou o transportador de carga, atingiu a posição de transferência. Isso deve ocorrer sem contato.

Solução:

Os sensores indutivos da série IS 200/244 oferecem alto desempenho e grande reserva de funcionamento. Dependendo do local de montagem e dos alcances de operação necessários, tanto os modelos cilíndricos com distância de chaveamento tripla da série IS 200 quanto os modelos cúbicos IS/ISS 244 são indicados.

Exigência:

Durante a operação, deve ser garantida uma alimentação contínua de material. Assim que a última chapa for agarrada pelo robô ou se o nível de enchimento da pilha de chapas ficar abaixo de um nível definido, o avanço deve ser solicitado automaticamente. Para isso, a altura da pilha de chapas deve ser monitorada.

Solução:

Do nosso amplo portfólio de sensores de distância de chaveamento e medição, os dispositivos com medição do tempo de voo do pulso (TOF, Time of Flight) são especialmente adequados para grandes alcances. Eles incluem os sensores de chaveamento HT 10, que monitoram uma altura definida da pilha, garantindo que ela não fique abaixo de um determinado nível, e os sensores de medição ODS 10, que determinam a altura da pilha.

Exigência:

A garra de vácuo no braço robótico retira automaticamente a primeira peça de cima das chapas empilhadas e coloca-a no sistema de transporte da linha de prensagem. Para evitar erros no processo, todo o comprimento da chapa deve ser verificado para determinar se a peça que se encontra embaixo também está sendo levantada – por ex., por efeito de adesão.

Solução:

As grades de luz de chaveamento CSL 700 monitoram toda a superfície da chapa. Os dispositivos estão disponíveis em diferentes comprimentos e resoluções, dependendo da exigência. A combinação de interface IO-Link integrada e saídas de chaveamento livremente programáveis garante uma integração simples na instalação.

Exigência:

No final da linha de prensagem, as peças de chapas moldadas prontas são retiradas automaticamente e carregadas em veículos de transporte para o processamento posterior. Para o controle do robô de garra, é necessário verificar a presença de peças no transportador de correia.

Solução:

No nosso amplo portfólio de sensores de chaveamento, a série HT 25C combina uma reserva de funcionamento acima da média com um formato compacto. Peças com superfícies brilhantes e também escuras ou texturizadas são detectadas de forma confiável. Os dispositivos estão disponíveis em versões de luz vermelha e infravermelha.

Exigência:

As peças de chapas acabadas são armazenadas em racks móveis que podem ser transportados, por ex., por trens de reboque automáticos ou AGVs, para o processamento posterior na carroceria em bruto. Para garantir que o rack seja utilizado corretamente, deve ser lido o código de identificação aplicado no rack.

Solução:

Dependendo da aplicação do código e da distância de leitura, um BCL 300i decodifica o código como scanner tipo raster e transfere os dados para o CLP ou para o computador de fluxo de material. No caso de etiquetas com grandes tolerâncias de posição, são usadas variantes de dispositivo com espelho oscilante integrado.