Fabricação de células de bateria

As células de bateria são fabricadas nas chamadas “gigafábricas”. Desde as máquinas individuais até os sistemas de proteção interligados: as etapas de fabricação são otimizadas para processos eficientes. As mais altas exigências são colocadas sobre a estabilidade dos processos e a qualidade dos produtos fabricados. Isso também resulta nos requisitos para os sensores usados, que são determinados pelo “Track & Trace” das células de bateria, pela logística de produção e pela segurança e confiabilidade das máquinas

As nossas soluções de sensores garantem processos tranquilos e segurança das máquinas. As áreas típicas de aplicação são a leitura de códigos para a rastreabilidade, reconhecimento de objetos para a automação e proteção de acesso à máquinas e sistemas.

Relatório de aplicação: processos precisos para o acionamento elétrico

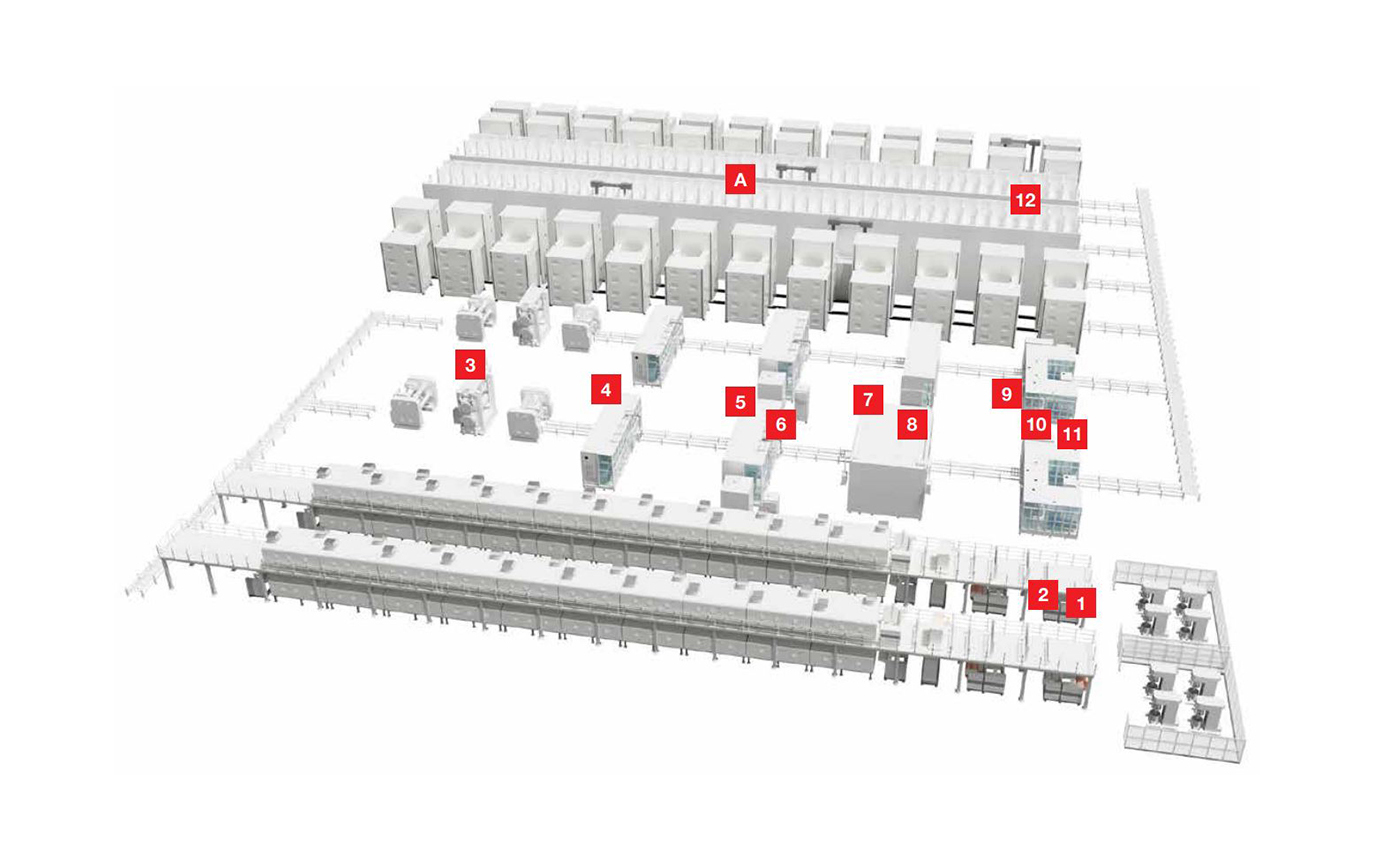

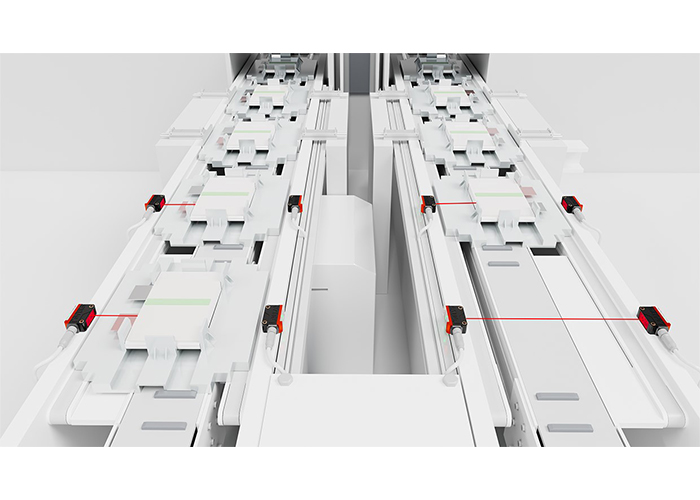

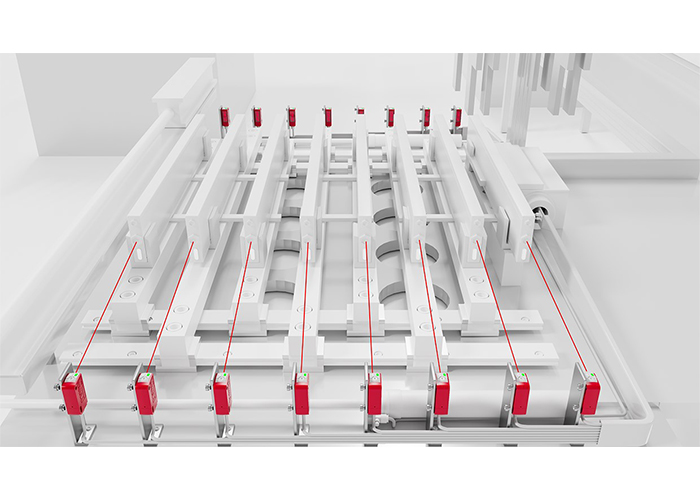

Requisito:

o acesso à área de perigo deve ser protegido no sistema de revestimento. Para que o material possa ser alimentado e retirado com facilidade, devem ser usados os sensores optoeletrônicos de segurança.

Solução:

as cortinas de luz de segurança ELC 100 e MLC 500 oferecem altas resoluções para distâncias de segurança curtas e, portanto, permitem um design de sistema compacto. Se houver espaço suficiente, são usadas cortinas de luz de segurança de múltiplos feixes MLD 500, elas estão disponíveis opcionalmente com uma função de Muting integrada.

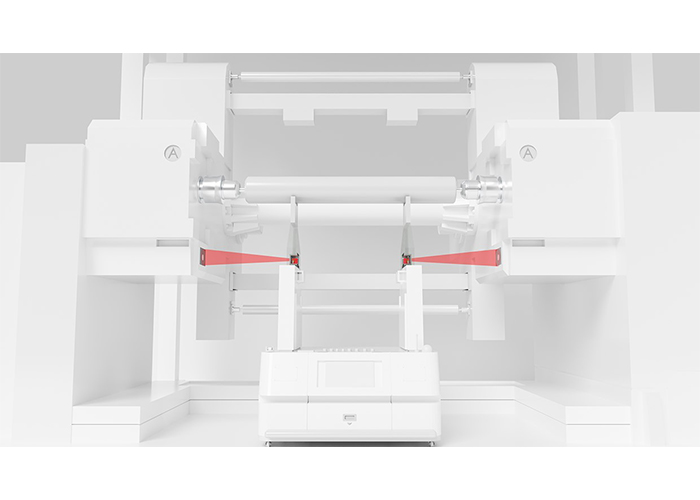

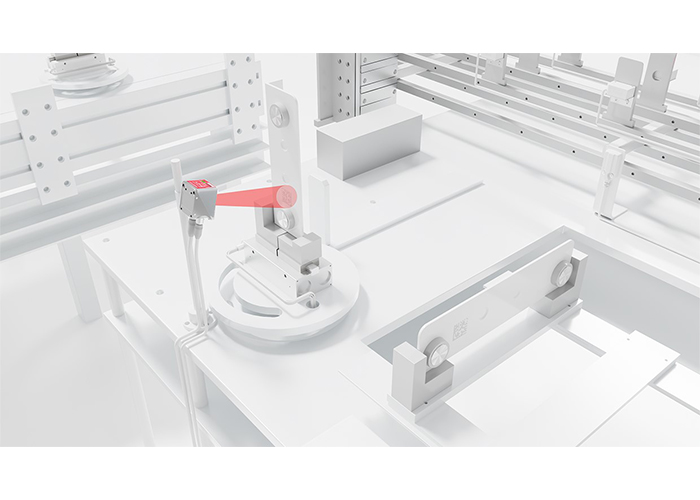

Requisito:

o AGV transporta o rolo para a posição de transferência. Lá, ele é puxado pelo sistema de revestimento. O dispositivo de elevação do AGV deve ser posicionado com precisão na direção e (eixo de elevação) para garantir o processo de transferência confiável.

Solução:

a câmera inteligente IPS 200i determina a sua posição em relação a um marcador (furo ou refletor) com uma precisão de até 0,1 mm. A distância pode ser de até 600 mm. Os resultados são emitidos por meio de uma interface Ethernet-TCP/IP, PROFINET ou EtherNet / IP.

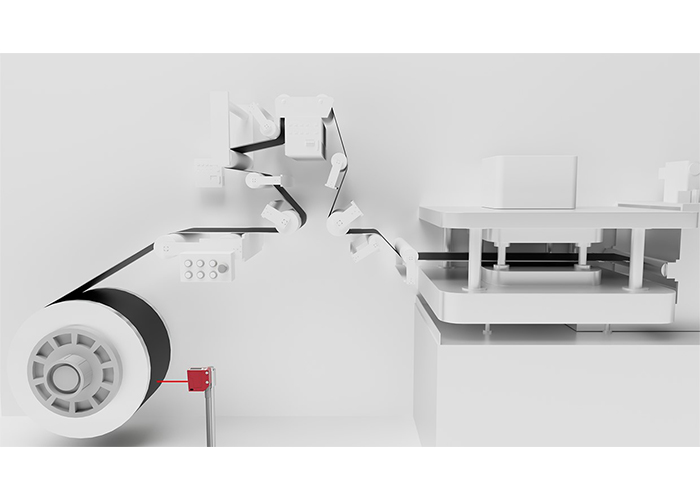

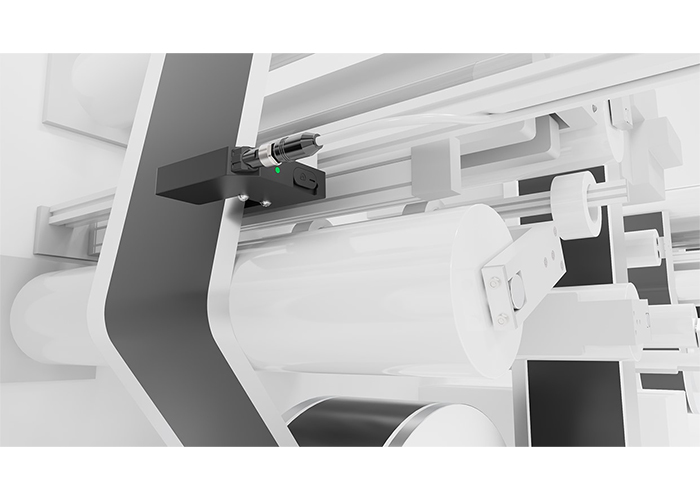

Requisito:

durante o enrolamento e desenrolamento da película, o diâmetro do rolo deve ser determinado continuamente.

Solução:

os sensores ópticos de distância ODS 9 fornecem valores de medição exatos, mesmo em condições difíceis e estabelecem padrões de precisão e facilidade de uso. Os valores de medição também podem ser lidos no display integrado.

Requisito:

diferentes etapas de processo da fabricação de células de bateria exigem o posicionamento preciso da película do eletrodo. A posição da borda da película deve ser determinada com precisão para alimentar o processo de enrolamento ou de corte.

Solução:

a barreira de luz do garfo CCD GS 754B detecta a borda com uma resolução de até 0,014 mm e com um tempo mínimo

de reação de 2,5 ms. Os aparelhos transmitem os valores de medição de forma analógica ou por meio de uma interface RS 232/422 para o controle.

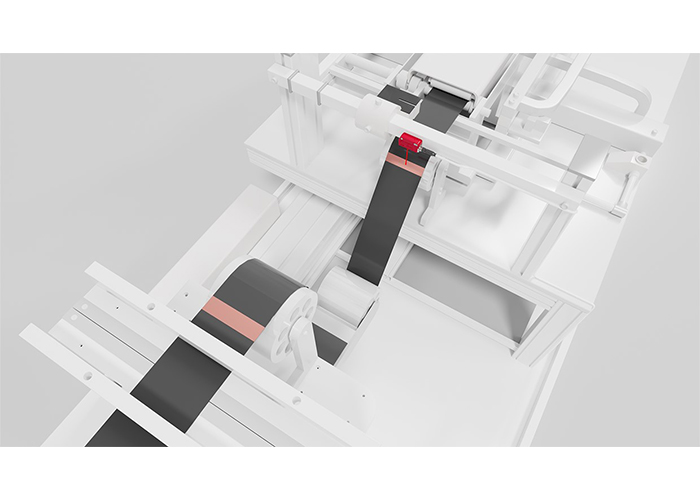

Requisito:

o revestimento de eletrodos é interrompido periodicamente. Isso significa que a película de suporte de cobre ou alumínio é visível nesses pontos. As interrupções servem como “marcadores” para o controle do processo, por exemplo, para o processo de corte, e devem ser detectadas pelos sensores.

Solução:

o sensor de contraste KRT 3B distingue de modo confiável entre a película de cobre/alumínio e revestimento do eletrodo e, com isso, detecta as marcações. A função Teach com um botão também pode ser ativada pelo sistema de controle. Graças à grande faixa de varredura de 60 mm ± 20 mm, os sensores podem ser integrados à máquina com flexibilidade.

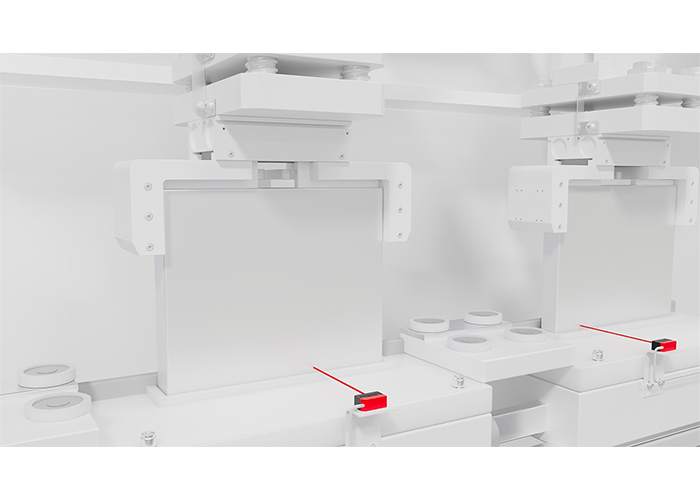

Requisito:

é possível acessar as áreas com movimentos perigosos por meio de portas de segurança para fins de manutenção. Se o movimento não parar após a abertura da porta, ela deverá ser protegida por uma chave de segurança com bloqueio.

Solução:

os robustos interruptores de segurança com bloqueio da série L mantém as portas de proteção

firmemente travadas, até que o acesso seja liberado por meio de um sinal elétrico. A série inclui tanto modelos padrão como aparelhos com atuadores codificados por RFID para máxima proteção contra manipulação.

Requisito:

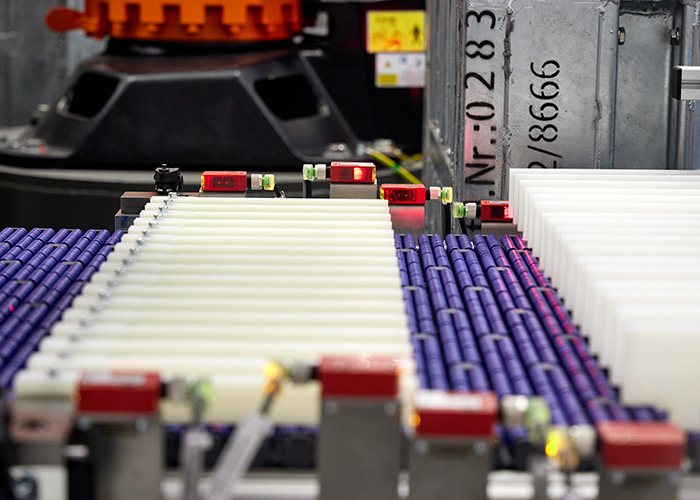

a presença ou a posição das células de bateria no transportador deve ser verificada antes da próxima etapa de processamento. Os sensores devem ocupar pouco espaço para o modelo compacto do sistema.

Solução:

os sensores ópticos da série 5B precisam de muito espaço para instalação. Graças à sua geometria de feixe otimizado, os aparelhos também detectam de modo confiável as células de bateria planas e, assim, garantem a alta disponibilidade da máquina.

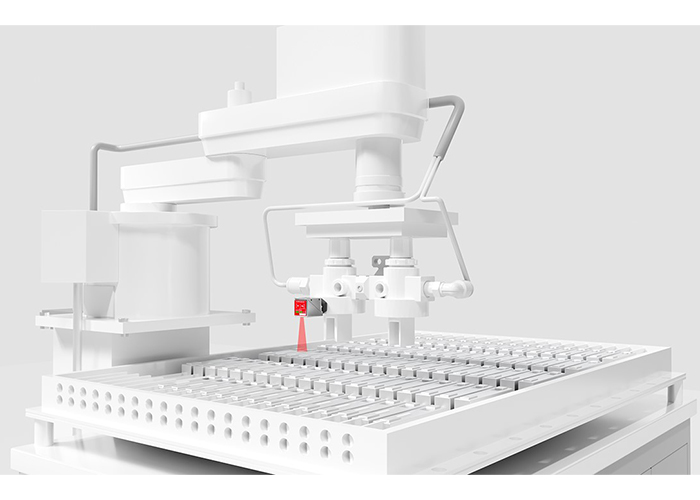

Requisito:

o conceito “Track & Trace” também inclui a rastreabilidade de cada célula de bateria individual que está no sistema de trabalho. Para isso, deve ser lido o código 2D (código DPM) na cobertura.

Solução:

os leitores de código 2D DCR 200i leem de modo confiável os códigos DPM nas superfícies metálicas, mesmo em caso de objetos com movimentos rápidos. Para adaptar o alcance da leitura na aplicação, estão disponíveis duas variantes ópticas diferentes. Os aparelhos podem ser integrados de modo flexível via interface PROFINET IO/RT, Ethernet TCP/IP, UDP RS 232 e RS 422.

Requisito:

antes da injeção do líquido na estação de enchimento, a presença de células de bateria deve ser verificada nas posições corretas. Isso também vale para a

fixação confiável das células de bateria.

Solução:

os sensores ópticos da série 3C detectam de forma confiável as células de bateria com sua fonte de luz laser, mesmo em espaços confinados. Graças à supressão ativa da luz externa, os sensores também são insensíveis à luz direta da iluminação LED do pavilhão. Isso evita comutações incorretas

.

Requisito:

A presença das células de bateria deve ser verificada antes de o líquido ser colocado na estação de enchimento. O sensor deve detectar de modo confiável o material de alumínio refletivo do invólucro da célula.

Solução:

os sensores retrorreflexivos PRK 5B detectam objetos reflexivos de modo confiável. Graças ao ponto de luz homogêneo, os aparelhos têm um comportamento de comutação confiável e são fáceis de alinhar.

Requisito:

o nível de enchimento do eletrólito no tanque deve ser monitorado por fora sem contato

.

Solução:

os sensores capacitivos LCS-1 detectam o nível de enchimento no tanque, mesmo em caso de

paredes do tanque de diferentes materiais. A variante com botão de Teach e IO-Link estão disponíveis para facilitar o manuseio e a integração.

Requisito:

antes de armazenar a célula de bateria, a célula de bateria deve ser revestida. As informações relevantes são impressas em código na célula de bateria. Essas informações (dados) devem ser registradas antes de serem gravadas na máquina de revestimento, para garantir uma rastreabilidade em toda a cadeia de processo.

Solução:

o leitor de código 2D DCR 200i possibilita a leitura de códigos durante movimentos rápidos, graças à sua alta taxa de escaneamento. Para adaptar o alcance da leitura, estão disponíveis duas variantes ópticas diferentes. Os aparelhos podem ser facilmente integrados aos barramentos de campo por meio de uma ampla gama de interfaces e rapidamente colocados em operação com ferramentas de configuração simples.