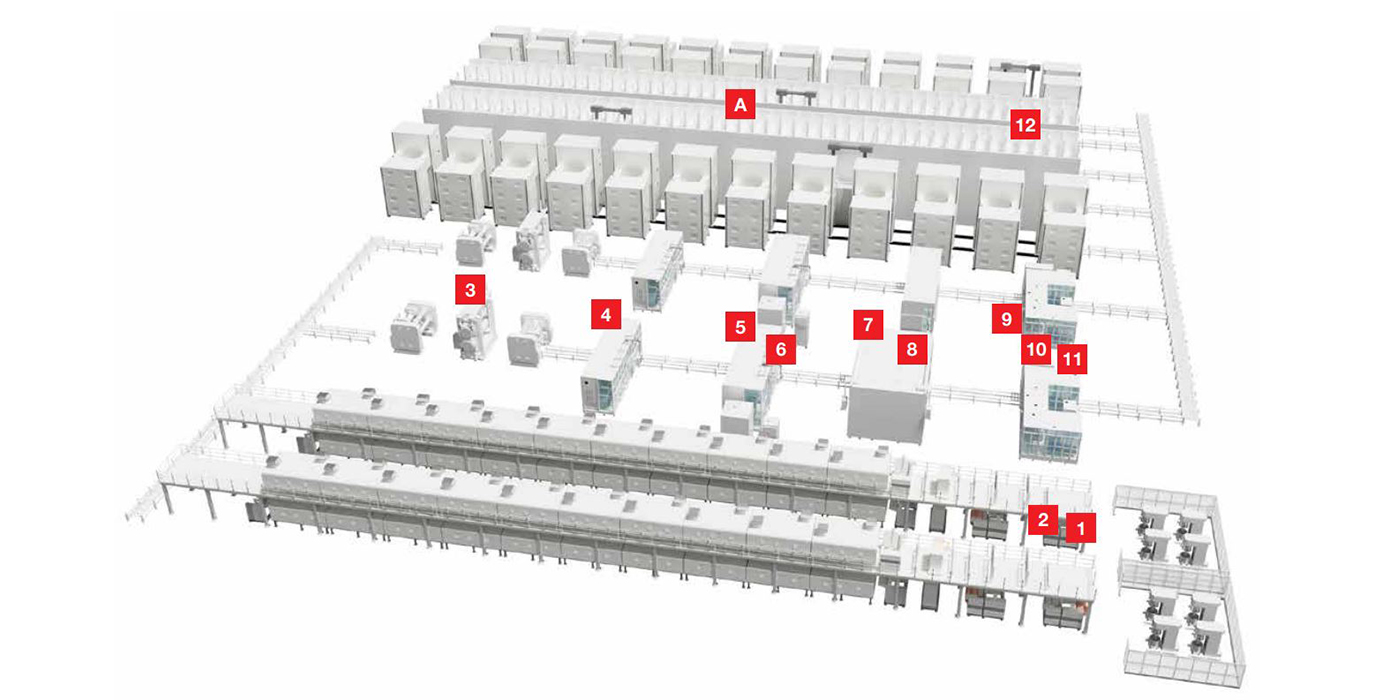

Akü hücresi üretimi

Akü hücreleri “gigafactory” adı verilen tesislerde üretilmektedir. Bireysel makinelerden ağ bağlantılı üretim sistemlerine kadar, üretim adımları verimli süreçler için optimize edilir. En katı gereklilikler süreç istikrarı ve üretilen ürünlerin kalitesi için geçerlidir. Bu aynı zamanda kullanılan sensörlere yönelik, pil hücrelerinin takibi ve izlenmesi, üretim lojistiği ve makinelerin emniyeti ve güvenilirliği hususları doğrultusunda belirlenen gereklilikleri de beraberinde getirir.

Sensör çözümlerimiz sorunsuz süreçler sunar ve makine emniyetini sağlar. Tipik uygulama alanları arasında izlenebilirlik için kod okuma, otomasyon için nesne algılama ve makine ve sistemlerde erişim koruması yer alır.

Uygulama raporu: Elektrikli tahrikler için kusursuz süreçler

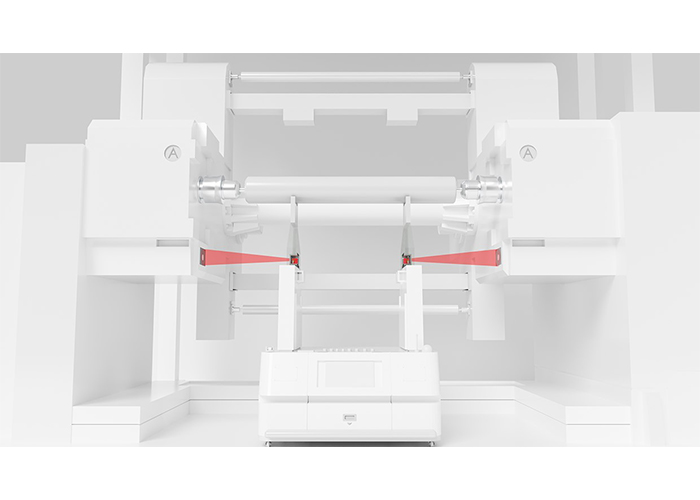

Gereklilik:

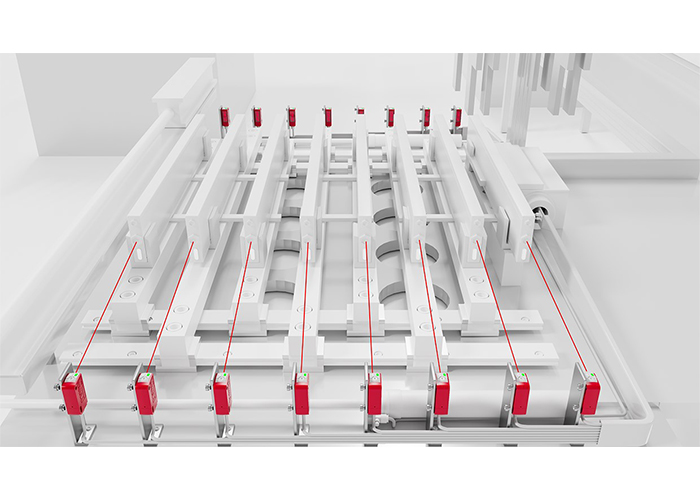

Kaplama sisteminde tehlike bölgeye erişim koruma altına alınmalıdır. Malzemenin giriş ve çıkışının kolaylıkla yapılabilmesi için optoelektronik emniyet sensörleri kullanılmalıdır.

Çözüm:

ELC 100 ve MLC 500 emniyet ışık perdeleri, kısa emniyet mesafeleri için yüksek çözünürlükler sunar ve böylece kompakt bir sistem tasarımına olanak tanır. Yeterli alan varsa, isteğe bağlı olarak entegre susturma işleviyle temin edilebilen MLD 500 çok ışınlı emniyet cihazları kullanılır.

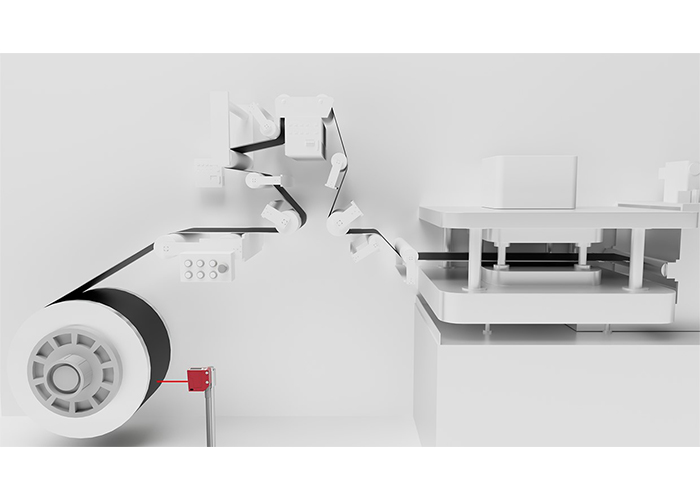

Gereklilik:

AGV, ruloyu aktarma istasyonuna taşır. Burada kaplama sistemi tarafından içeri çekilir. Güvenilir aktarımın sağlanması için AGV'nin kaldırma cihazı tam olarak y yönünde (kaldırma ekseni) konumlandırılmalıdır.

Çözüm:

IPS 200i akıllı kamera, bir işaretleyiciye (delik veya reflektör) göre konumunu 0,1 mm'ye kadar doğrulukla belirler. Mesafe 600 mm'ye kadar olabilir. Sonuçlar Ethernet TCP/IP, PROFINET veya EtherNet/IP arayüzü aracılığıyla gönderilir.

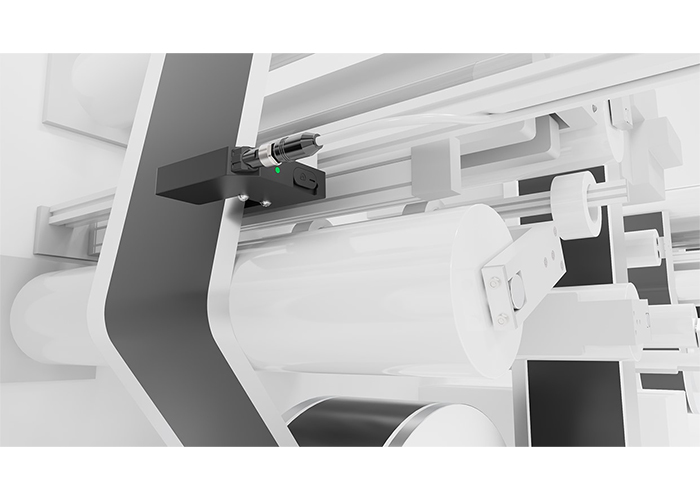

Gereklilik:

Filmin sarılması ve çözülmesi sırasında rulonun çapının sürekli olarak belirlenmesi gerekir.

Çözüm:

ODS 9 optik mesafe sensörleri, zor koşullar altında bile kesin ölçülen değerler sunar ve hassasiyet ve kullanım kolaylığı konusunda standartları belirler. Ölçüm değerleri entegre ekranda da okunabilir.

Gereklilik:

Akü hücresi üretimindeki çeşitli proses adımları, elektrot filminin hassas şekilde konumlandırılmasını gerektirir. Sarma veya kesme işlemine besleme için film kenarının konumu kesin olarak belirlenmelidir.

Çözüm:

Ölçüm yapan GS 754B CCD çatal fotoelektrik sensör, elektrot filminin kenarını 0,014 mm'ye kadar çözünürlük ve minimum

2,5 ms reaksiyon süresiyle algılar. Cihazlar, ölçüm değerlerini analog araçlarla veya RS 232/422 arayüzü aracılığıyla iletir.

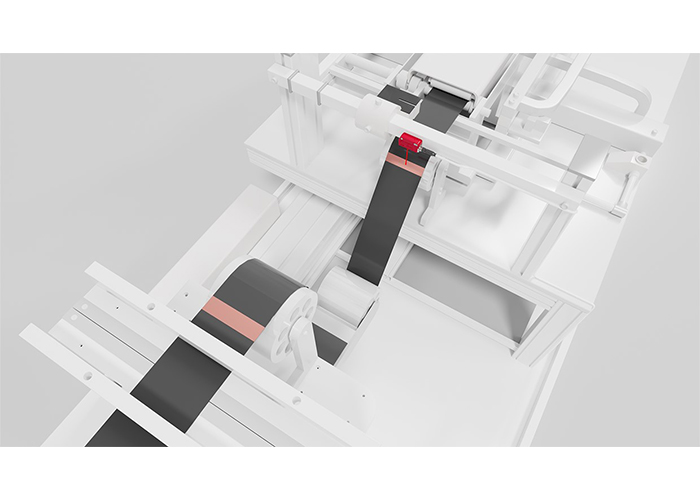

Gereklilik:

Elektrot kaplama periyodik olarak kesintiye uğrar. Bu, bakır veya alüminyum taşıyıcı filmin bu yerlerde görülebileceği anlamına gelir. Kesintiler, örneğin kesme işleminde proses kontrolü için bir "işaretleyici" görevi görür ve sensörler tarafından algılanır.

Çözüm:

KRT 3B kontrast sensörü, bakır/alüminyum film ile elektrot kaplamayı güvenilir bir şekilde ayırt eder ve böylece işaretleri algılar. Tek tuşla öğretme işlevi kontrolör tarafından da etkinleştirilebilir. 60 mm ± 20 mm'lik geniş çalışma aralığı sayesinde sensörler makineye esnek bir şekilde entegre edilebilir.

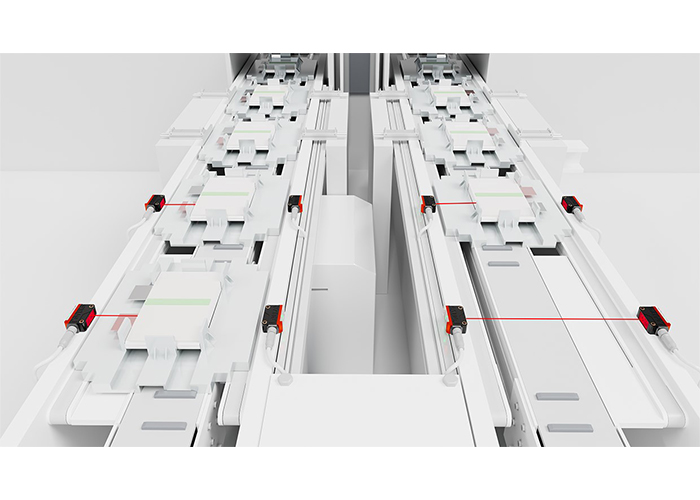

Gereklilik:

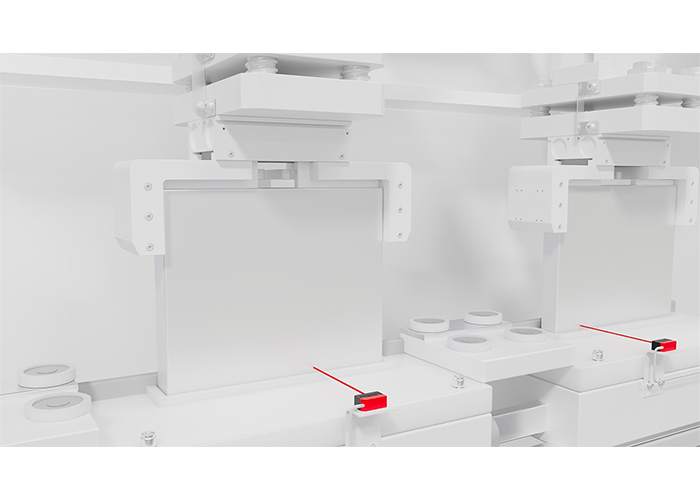

Tehlikeli hareketlerin olduğu alanlara bakım amacıyla emniyet kapılarından erişilebilir. Kapı açıldıktan hemen sonra hareket durmuyorsa, kapı kilitleme tertibatlı bir emniyet anahtarıyla sabitlenmelidir.

Çözüm:

Kilitleme tertibatlı L Serisi sağlam emniyet anahtarları, erişim bir elektrik sinyali aracılığıyla serbest bırakılana kadar koruyucu kapıları

güvenli bir şekilde kilitli tutar. Seri, manipülasyona karşı maksimum koruma için hem standart tasarımları hem de RFID kodlu aktüatör sahip bir cihazı içerir.

Gereklilik:

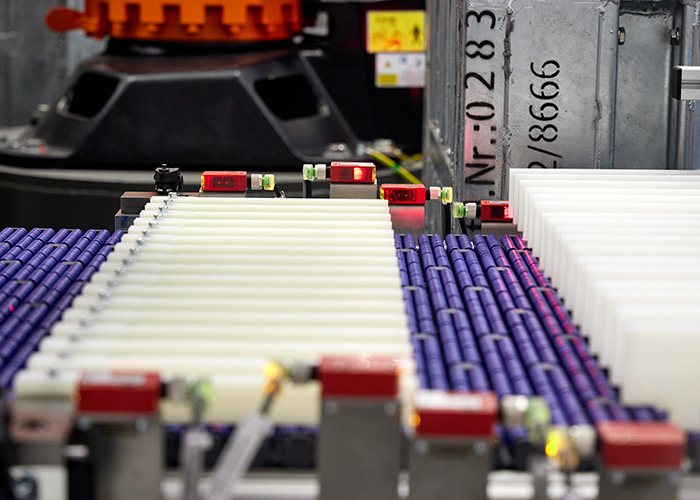

Bir sonraki işlem adımından önce akü hücrelerinin taşıma taşıyıcısı üzerinde varlığı ve konumu kontrol edilmelidir. Sistem kurulumunun kompakt olmasını sağlamak için sensörlerin yalnızca az miktarda alan kaplaması gerekir.

Çözüm:

5B serisinin optik sensörleri çok az kurulum alanı gerektirir. Optimize edilmiş ışın geometrisi sayesinde cihazlar boş akü hücrelerini dahi güvenilir bir şekilde algılar ve böylece makinenin yüksek kullanılabilirliğini sağlar.

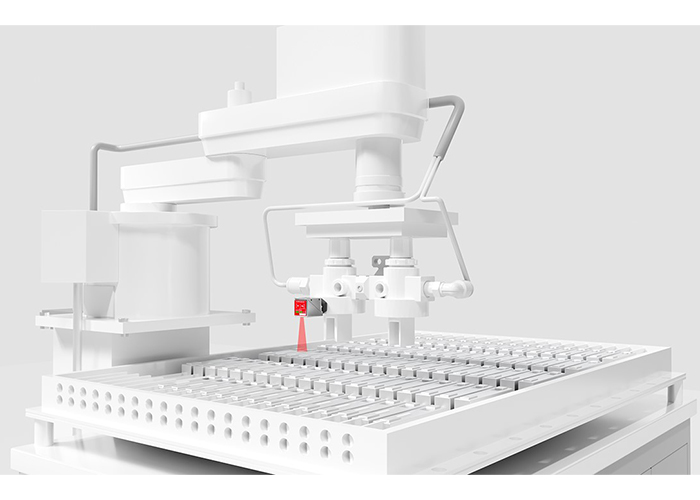

Gereklilik:

“Takip ve izleme” konsepti aynı zamanda çalışma sistemindeki her bir akü hücresinin izlenebilirliğini de kapsar. Bunun için kapaktaki lazerle işlenmiş 2D kodun (DPM kodu) okunması gerekir.

Çözüm:

DCR 200i 2D kod okuyucular, nesneler hızlı hareket ettiğinde bile metalik yüzeylerdeki DPM kodlarını güvenilir bir şekilde okur. Okuma aralığını uygulamaya uyarlamak için çeşitli optik modeller mevcuttur. Cihazlar PROFINET IO/RT, Ethernet TCP/IP, UDP, RS 232 ve RS 422 arayüzleri aracılığıyla esnek bir şekilde entegre edilebilir.

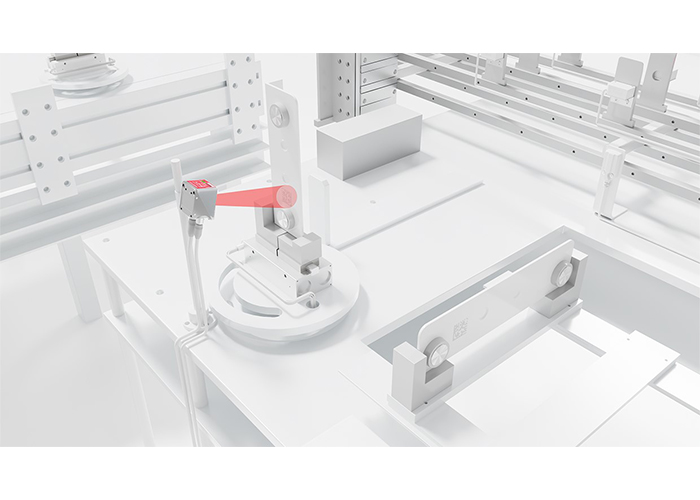

Gereklilik:

Dolum istasyonuna sıvı enjekte edilmeden önce akü hücrelerinin doğru konumlarda olup olmadığı kontrol edilmelidir. Bu aynı zamanda akü hücrelerinin

güvenilir bir şekilde kavranması için de gereklidir.

Çözüm:

3C serisinin optik sensörleri, akü hücrelerini kapalı dar alanlarda bile güvenilir bir şekilde algılamak için lazer ışık kaynaklarını kullanır. Aktif ortam ışığı bastırma özelliği sayesinde sensörler aynı zamanda LED salon aydınlatmasından gelen doğrudan ışığa karşı da duyarsızdır. Bu, hatalı anahtarlamayı

önler.

Gereklilik:

Dolum istasyonunda sıvı ile doldurulmadan önce akü hücrelerinin varlığı kontrol edilmelidir. Sensör, hücre kapağının yansıtıcı alüminyum malzemesini güvenilir bir şekilde algılamalıdır.

Çözüm:

PRK 5B retroreflektif sensörler yansıtıcı nesneleri bile güvenilir bir şekilde algılar. Cihazlar güvenli anahtarlama davranışına sahiptir ve homojen ışık noktası sayesinde kolayca hizalanabilir.

Gereklilik:

Kaptaki elektrolitin dolum seviyesi dışarıdan temassız olarak

izlenmelidir.

Çözüm:

LCS-1 kapasitif sensörler,

farklı kap duvar malzemelerinde bile kaptaki dolum seviyesini algılar. Kolay kullanım ve entegrasyon için öğretme tuşlu ve IO-Link'li modeller mevcuttur.

Gereklilik:

Akü hücresi depoya yerleştirilmeden önce kaplanmalıdır. İlgili bilgiler akü hücresi üzerine kodlanır ve yazdırılır. Hücre, kaplama makinesine girmeden önce bu bilgilerin (verilerin) tüm süreç zinciri boyunca izlenebilirliği sağlamak için tespit edilmesi gerekir.

Çözüm:

DCR 200i 2D kod okuyucular, yüksek tarama hızları sayesinde hızlı hareket eden nesneler üzerindeki kodların okunmasını sağlar. Okuma aralığını ayarlamak için farklı optik modelleri mevcuttur. Cihazlar, çeşitli arayüzler aracılığıyla endüstriyel ağ sistemlerine kolayca entegre edilebilir ve basit konfigürasyon araçları kullanılarak hızlı bir şekilde devreye alınabilir.