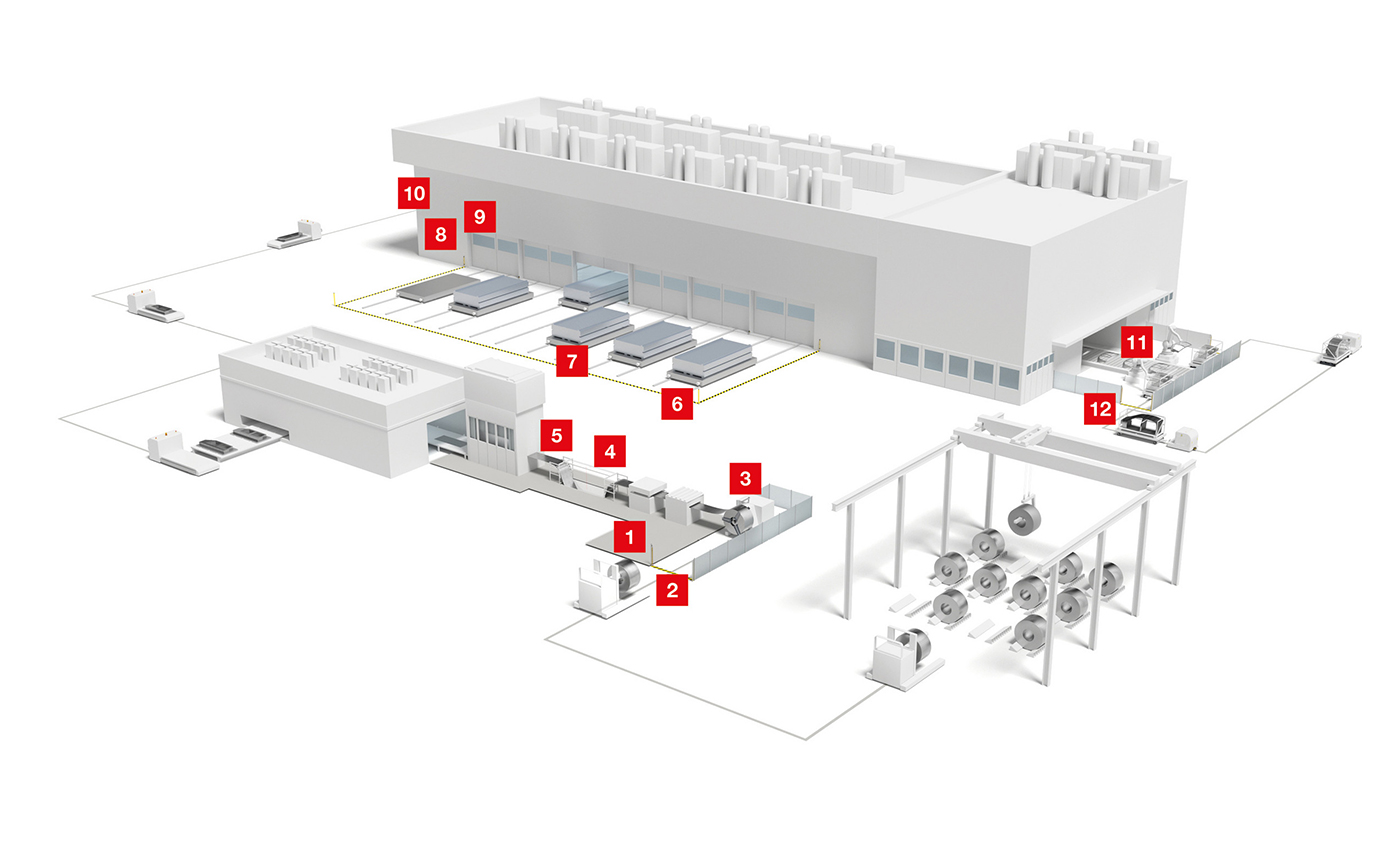

Pres fabrikası

Çelikten araca.

Bobin adı verilen büyük çelik rulolar, yeni araçların gövdelerinin üretim sürecindeki çeşitli adımlarında kullanılır.

Sensörler hem bobinlerin kesimi hem presleme ve metal parçalara şekil verme proseslerinde zorlu çevresel koşullar altında bile tüm üretim adımlarına eşlik eder ve emniyet sağlar.

Uygulama çeşitliliğinin yanı sıra bu uygulamalarla uyumlu bir portföy sunuyoruz. Endüktif ve optik sensörler, parçaların varlığını ve konumunu kontrol edip izler. Tanımlama sistemleri, izlenebilirlik sağlamak amacıyla verileri toplar. Sensörlerimiz, kesme sistemlerinde döngü kontrolü ve kenar kontrolü için ölçüm değerleri sağlar.

Genel bakış

Gereksinim:

Malzeme ve malzeme kalınlığı gibi ilgili teknik veriler bobin üzerinde kodlanmış olarak saklanır. Bobinler depodan çıkarıldıktan sonra ve kesme makinesine alınmadan önce, tüm proses zinciri boyunca izlenebilirliği sağlamak amacıyla bu veriler kaydedilmelidir.

Çözüm:

DCR 200i kamera tabanlı kod okuyucular, tüm yaygın 1D ve 2D kodları okur, farklı optikler sayesinde kolayca parametrelenebilir ve kurulumu kolaydır. 1D kodunun bobin üzerindeki konumu değişkense salınımlı aynalı varyasyonda BCL 300i barkod okuyucular kullanılır.

Gereksinim:

Birkaç ton ağırlığındaki bobinler, bir forklift veya AGV kullanılarak kesme sistemine beslenir. Kesme makinesinin besleme alanına erişim güvenli olmalıdır.

Çözüm:

MLC 500 emniyet ışık perdeleri, çeşitli koruma alanı uzunlukları ve çözünürlüklerinde sunulur ve kısa emniyet mesafeleri sayesinde kompakt bir sistem tasarımını destekler. Yeterli alan varsa alternatif olarak MLD 500 çok ışınlı emniyet bariyerleri kullanılır. Ayrıca bu cihazlar, isteğe bağlı olarak entegre susturma işlevleriyle donatılabilir.

Gereksinim:

Malzeme bitmeden otomatik rulo değişiminin başlatılabilmesi için bobin çapının sürekli izlenmesi gerekir. Böylece, maliyetli kesinti süreleri en aza indirilir.

Çözüm:

DMU 300 / 400 serisinin ultrasonik ölçüm sensörleri, 6.000 mm’ye kadar özellikle geniş bir ölçüm aralığı sunar. Plastik ve tamamen metal versiyonlarda sunulan bu sağlam cihazlar, kısa tepki süreleri ve yüksek çözünürlükleri ile göze çarpmaktadır. Cihazlar, analog akım veya voltaj çıkışı ve IO-Link arayüzü ile kullanılabilir.

Gereksinim:

Kesme sisteminde, kesme işlemi bant taşıma prosesinden ayrılmalıdır. Kalkış hızının belirlenmesi için gerekli ölçüm değerlerinin kontrol sistemine iletilebilmesi amacıyla bant şeridinin gevşekliği temassız olarak belirlenmelidir.

Çözüm:

Uçuş zamanı (TOF, Time of Flight) ölçümü ilkesine göre çalışan ODS10 / 110 ve ODSL 96 serisi sensörleri, birkaç metrelik ölçüm aralıkları sunar. Bu sensörler yüksek çözünürlüğe ve yüksek üretilebilirliğe sahiptir. Cihazlar, analog çıkış, seri arayüz ve IO-Link aracılığıyla esnek bir şekilde entegre edilebilir.

Gereksinim:

Metal parça kesme sistemi, sonsuz banttan çözülen malzemeyi plakalar veya metal parçalar halinde keser. Bunların şekil ve boyut açısından aynı kalmasını sağlamak ve toleranslar dahilinde olduklarından emin olmak amacıyla kenarın hassas bir şekilde kontrol edilmesi gerekir.

Çözüm:

± 0,03 mm’lik yüksek üretilebilirliğe sahip GS 754B CCD çatal fotoelektrik sensörler, ürün kenarının hassas bir şekilde belirlenmesini sağlar. Cihazlar, analog çıkış, seri arayüz veya IOLink aracılığıyla esnek bir şekilde entegre edilebilir.

Gereksinim:

Araçlar prese girmeden önce kapıların önünde kimsenin bulunmadığından emin olun. Giriş sırasında, araçların yan tarafındaki alan, aracın yanından kimsenin pres hattına içine girmemesi için emniyete alınmalıdır.

Çözüm:

Konfigüre edilebilir ve alan geçişine sahip RSL 400 emniyet lazer alan tarayıcı, ilgili kapının önündeki alanı emniyete alır. 8,25 m uzunluğundaki algılama mesafesi ve paralel iki koruma bölgesi özelliği, tek bir cihaz ile iki giriş bölgesi aynı anda ve birbirinden bağımsız olarak izlenebilir.

Gereksinim:

Pres takımları, bir tavan vinci vasıtasıyla pres antresine getirilir ve takım değişimi için prese taşınır. Antrenin tamamı emniyet açısından kritik bir alandır. Kişilerin erişimi izlenmelidir.

Çözüm:

MLD 500 serisi çok ışınlı emniyet bariyerleri, geniş alanlar için uygun maliyetli erişim koruması sunar. 70 m algılama mesafesi verici-alıcı sistemler olarak tüm pres antresini emniyete almak için aynalı kolonlarla birlikte kullanılmaktadır.

Gereksinim:

Değiştirme takımı, bir vinç yardımıyla taşıma arabasına yerleştirilir. Otomatik kilitlemenin gerçekleşebilmesi için doğru şekilde oturduğundan emin olunmalıdır.

Çözüm:

Geniş endüktif sensör portföyümüzden, kübik tasarımlı IS / ISS 244 modelleri en uygun olanıdır. Kompakt sensörler hızlı ve yerden tasarruf sağlayacak şekilde kurulabilir. Yan taraftaki kolayca görülebilen durum göstergeleri, devreye almayı kolaylaştırır ve durumları görselleştirir.

Gereksinim:

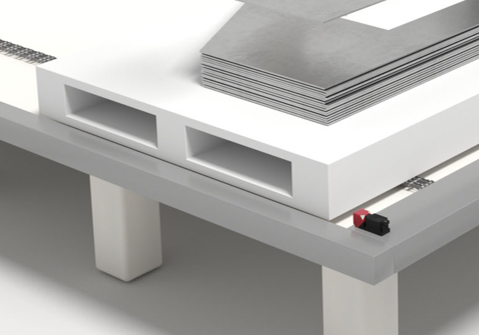

Bazıları önceden delinmiş olan metal parçalar, forkliftler veya otomatik yönlendirmeli araçlar aracılığıyla ileri düzeyde işlenmek üzere beslenir. Parçalar kabul edilmeden önce paletin veya yük taşıyıcının transfer pozisyonuna ulaştığı kontrol edilmelidir. Bu işlem temassız yapılmalıdır.

Çözüm:

IS 200 / 244 serisinin endüktif sensörleri, yüksek performans ve geniş bir fonksiyon rezervleri sunar. Kurulum yerine ve gerekli algılama mesafelerine bağlı olarak hem IS 200 serisindeki 3’lü anahtarlama mesafesine sahip silindirik tasarımlar hem de IS / ISS 244 serisi kübik tasarımlar mevcuttur.

Gereksinim:

Çalışma sırasında sürekli malzeme beslemesi sağlanmalıdır. Son metal parça, robot tarafından tutulursa veya metal parça istifleme seviyesi belirli bir seviyenin altına düşerse ikmal otomatik olarak talep edilir. Bu nedenle metal parçaların istifleme yüksekliği izlenir.

Çözüm:

Geniş endüstriyel ve ölçüm mesafesi sensörleri portföyümüzden, uçuş zamanı ölçümüne (TOF) sahip cihazlar özellikle daha uzun algılama mesafeleri için uygundur. Bunlar, istifin belirli bir yüksekliğin altına düştüğünü izleyen HT 10 endüstriyel sensörlerini ve istifleme yüksekliğini belirleyen ODS 10 ölçüm sensörlerini içerir.

Gereksinim:

Robot kolundaki vakumlu tutucu, her bir metal parça yığınının en üst kısmını otomatik olarak çıkarır ve pres hattının konveyör sistemine yerleştirir. Prosesteki hataları önlemek amacıyla, altta kalan parçanın da kaldırılıp kaldırılmadığı (ör. yapışma etkisi nedeniyle) metal parçanın tüm uzunluğu boyunca kontrol edilmelidir.

Çözüm:

CSL 700 anahtarlamalı ışık bariyerleri, metal parçaların tüm yüzeyini izler. Gereksinimlere bağlı olarak farklı uzunluklarda ve çözünürlüklerde ürünler mevcuttur. Entegre IO-Link arayüzü ve serbestçe programlanabilen anahtarlama çıkışları, sisteme kolay entegrasyon sağlar.

Gereksinim:

Pres hattının sonunda, şekillendirilmiş sac metal parçaları otomatik olarak çıkarılır ve daha sonraki işlemler için taşıma arabalarına yüklenir. Gripper robotu kontrol etmek için bantlı konveyör üzerindeki parçaların var-yok kontrolü yapılmalıdır.

Çözüm:

Geniş endüstriyel sensörleri portföyümüzdeki HT 25C serisi, ortalamanın üzerindeki fonksiyonel rezervleri birleştirerek kompakt hale getirir. Parlak, koyu veya yapılandırılmış yüzeylere sahip parçalar güvenilir bir şekilde algılanır. Cihazların kırmızı ışık ve kızılötesi versiyonları mevcuttur.

Gereksinim:

Bitmiş sac metal parçalar, otomatik çekiciler veya AGV’ler tarafından daha fazla işlenmek üzere gövde fabrikasına taşınan mobil raflarda depolanır. Rafın doğru bir şekilde kullanılabilmesi için rafta yer alan tanımlama kodunun okunması gerekir.

Çözüm:

Kodun nasıl eklendiğine ve okuma mesafesine bağlı olarak çok çizgili tarayıcı BCL 300i kodu çözer ve verileri PLC’ye veya malzeme akış bilgisayarına iletir. Etiketin konumu değişkense entegre salınımlı aynalı cihaz varyasyonları kullanılır.