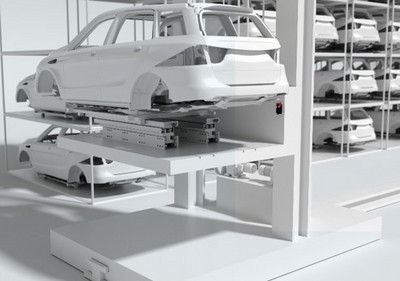

Gövde fabrikası

Yüzlerce parça bir araya getirilerek bir gövde oluşturulur.

Gövde yapımı, otomobil üretiminde en yüksek düzeyde otomatikleştirilmiş alandır. Tipik çalışma prosesleri arasında kaynaklama, flanşlama ve lazerleme, perçinleme ve vidalamanın yanı sıra giderek artan şekilde yapıştırma yer alır. Robot hücreleri, kolobratif robotlar ve SKID’ler veya elektrikli monoray sistemleri gibi konveyör sistemleri ile prosesler belirlenir.

Geleceğin fabrikası, daha da esnek üretim konseptleriyle şekilleniyor. Geniş bir varyasyon yelpazesi, malzemelerin tam zamanında sağlanması ve pik yüklerin desteklenmesi gerekir. Depolama alanları ve üretim birbirinden ayrılır. Montaj işlemi hücrelerde esnek üretim olarak gerçekleşir. Bu sırada malzeme taşıma işlemi otomatik yönlendirmeli araçlar (AGV) tarafından yapılır.

Sensörlerimiz gövde fabrikasında birçok uygulamada kullanılır. Emniyet lazer alan tarayıcıları, AGV’lerin güvenliğini ve navigasyon için veri sağlar. Var-yok ve pozisyon kontrolü sensörleri sorunsuz işlem sağlar ve emniyet sensörlerimiz ile gerekli makine emniyeti garanti edilir.

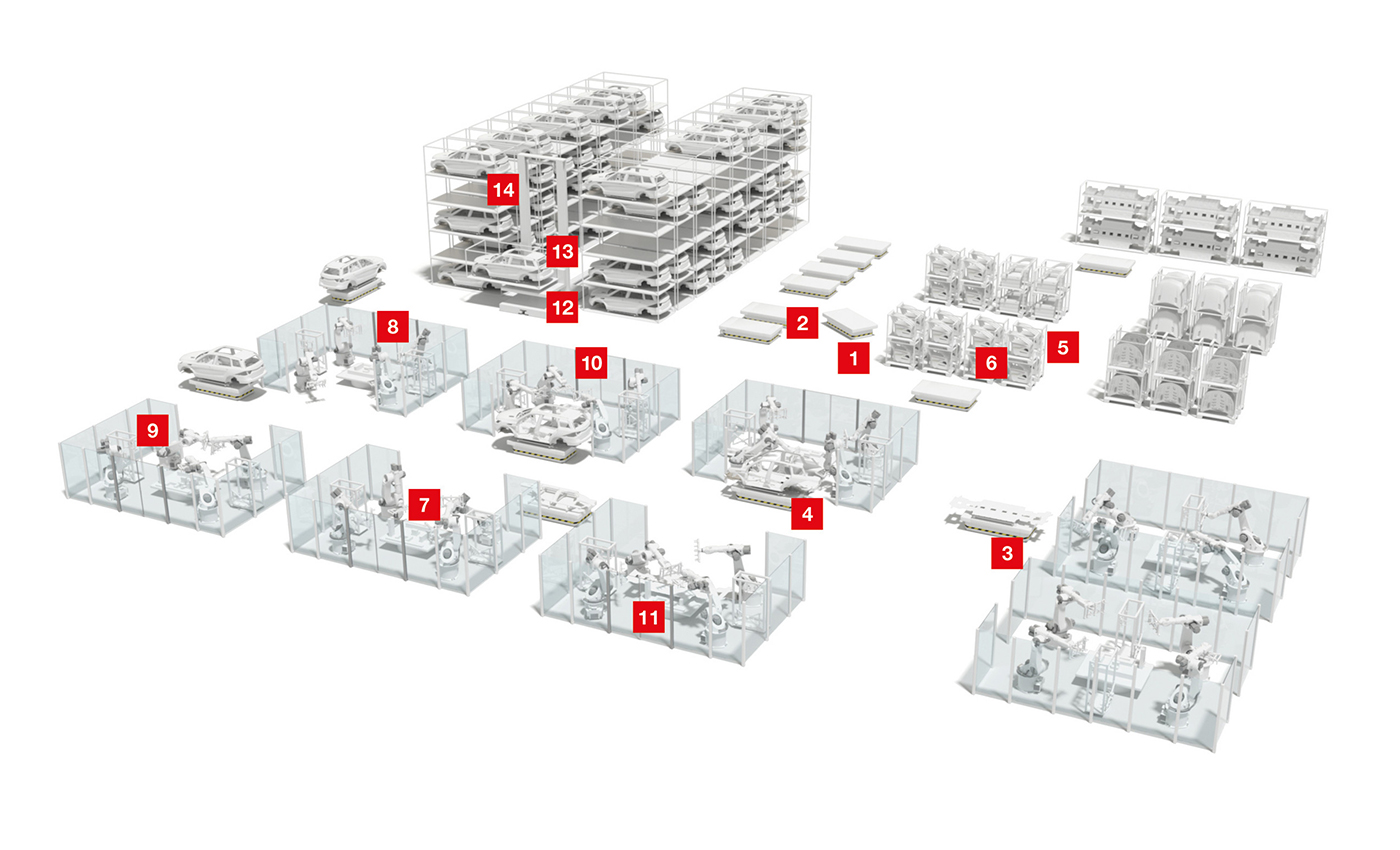

Genel bakış

Gereksinim:

Otomatik yönlendirmeli araçlar (AGV) sürüş yolu emniyet sensörleri ile koruma altına alınmalıdır. Koruma alanları hareket ve yükleme durumlarına esnek şekilde uyarlanmalıdır. Doğal navigasyon prensibi uygulanırsa, cihaz aynı zamanda navigasyon yazılımı için ölçüm verilerini de sağlamalıdır.

Çözüm:

Emniyet lazer alan tarayıcı RSL 400 emniyet teknolojisini ve yüksek kalite ölçüm değeri çıktılarını tek bir cihazda birleştirmektedir. 270 derecelik bir tarama alanına ve 100 adet değiştirilebilir alan çiftine sahiptir. AGV bu şekilde 2 tarayıcı ile optimum şekilde emniyet altına alınmaktadır. Ölçüm verileri, 0,1°’lik yüksek açısal çözünürlüğüne ve düşük ölçüm hatasına sahiptir.

Gereksinim:

AGV’ler güvenli ve verimli bir şekilde hareket etmelidir. Bununla birlikte, genişleyen üretim ve depolama alanları genellikle bunu zorlaştırır. Ayrıca birçok sensör boyutları nedeniyle normal araçlara entegrasyon için uygun değildir.

Çözüm:

Yerdeki yüksek kontrastlı bir iz ile AGV’nin rotası oluşturulur. OGS 600 optik iz izleme sensörü, şeridi kenar algılama yoluyla algılar ve araç tahrikine kontrol sinyalleri gönderir. Yere minimum mesafesi sadece 10 mm’dir.

Gereksinim:

Depolama alanına erişim, çalışma alanındaki hareketi kısıtlamadan optoelektronik emniyet sensörleri ile emniyetli hale getirilir.

Çözüm:

Emniyet lazer alan tarayıcı RSL 400, giriş alanının üst kısmına kurulmuş ve koruma alanına dikey hizalanmıştır. Bu sayede çalışma alanı etkilenmez. İki bağımsız koruma fonksiyonu, RSL 400’ün iki girişi aynı anda izlemesini sağlar. PROFINET/PROFIsafe arayüzleri aracılığıyla ağ entegrasyonu basittir.

Gereksinim:

Çalışma sırasında kesintisiz malzeme beslemesi sağlanmalıdır. Deponun bir kısmı boşalırsa sistem komşu lokasyondan çıkarmaya geçer ve yeniden dolum emri verilir. Deponun doluluk seviyesi sürekli izlenmeli ve sensör sistemi mekanik/mekansal koşullarda daha uzun mesafelerde güvenilir şekilde çalışmalıdır.

Çözüm:

ODS 10 veya - daha yüksek çözünürlükler için - ODKL 96 ölçüm sensörleri ve HT 10 serisinin anahtarlama sensörleri, birkaç metrede bile kararlı sonuçlar sağlar. Parlak ve yansıtıcı yüzeyler bile güvenilir bir şekilde algılanır.

Gereksinim:

Üretim prosesini takip edebilmek için SKID üzerindeki kodlanmış bilgiler temassız olarak kaydedilmelidir. AGV’nin hareket yolunun engellenmemesi için sensör ile SKID/AGV arasında yeterli mesafe olduğundan emin olunmalıdır.

Çözüm:

Barkod ve RFID teknolojisi, kodlanmış bilgileri okumak için uygundur. Barkod teknolojisi, okunan verileri merkezi bir veri tabanına iletir. Ancak merkezi olmayan otomasyon, verilerin yazılmasını da gerektirir. Bu durumlarda RFID teknolojisinden yararlanılabilir: RFM 32 RFID okuma/yazma cihazları veya daha büyük algılama mesafeleri için RFM 62 kullanılabilir.

Gereksinim:

Elemanların yanı sıra şekiller, delikler ve girintiler veya diğer özel özelliklerin varlığı, birleştirme ve işleme öncesinde tespit edilmelidir. Çoğu zaman, algılama güvenli bir mesafeden yapılmalıdır.

Çözüm:

Daha kısa algılama mesafeleri için arka plan bastırmalı HT 3 cisimden yansımalı sensörler ve daha uzun algılama mesafeleri için HT 46C güvenilir var-yok kontrolü sağlar. Farklı ışık spotu geometrilerine sahip modeller, uygulamaya optimum uyum sağlar. Esnek montaj parçaları, kablolar ve IO-Link modelleri mevcuttur.

Gereksinim:

İlgili çalışma adımı için bir tip testi gereklidir. Bu, farklı varyasonlardaki yapısal parçalar algılanarak yapılır. Testler, devam eden çalışma sürecinde gerçekleştirileceğinden, sensörlerin robot çalışma alanlarının dışına kurulması gerekir.

Çözüm:

Kompakt ölçüm ve anahtarlamalı TOF sensörleri ODS 110 / HT 110, sınırlı kurulum durumları için uygundur. Bu sensörler 5 m’ye kadar algılama mesafesi sunar. Daha uzun algılama mesafeleri için ODS 10 / HT 10 cihazları kullanılmaktadır.

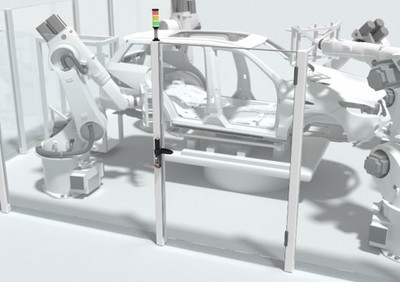

Gereksinim:

Tehlikeli hareketlerin gerçekleştirildiği alanlara bakım amacıyla emniyet kapılarından giriş yapılabilir. Kapı açıldıktan sonra hareket hemen durmazsa, kapı, kilitleme cihazı olan bir emniyet sivici ile emniyet altına alınmalıdır. Çalışma ve emniyet koşulları bildirilir.

Çözüm:

L serisinin kilitlemeli sağlam emniyet anahtarları, bir elektrik sinyali ile serbest bırakılıncaya kadar emniyet kapılarını kilitler. Standart modellere ek olarak entegre kontrol düğmeleri ve acil durdurmanın yanı sıra RFID kodlu aktüatöre sahip cihazlar mevcuttur. A7 serisinin optik ve akustik sinyal transdüserleri, entegre LED durum göstergelerini tamamlar.

Gereksinim:

Robotun tehlike alanı ve transfer istasyonunun çalışma aralığı tüm süreç boyunca kişilerin girişine karşı emniyet altına alınmalıdır. Araç, çalışma alanına giriş ve çıkışını tamamen otomatik olarak yapabilmelidir.

Çözüm:

Robotlar / AGV transfer istasyonlarına yönelik bu emniyet çözümü, emniyet lazer alan tarayıcılarla transfer istasyonunun tüm alanını korur. Araç geçişi esnasında koruma alanı, AGV'nin ana hatlarını koruma alanından gizleyerek dinamik olarak aracın pozisyonunu izler.

Gereksinim:

Kalite ve tamlık kontrolü için şekiller veya özellikler kaydedilmeli ve göreve bağlı olarak tolerans, doğruluk, boyutsal doğruluk ve eksiksizlik açısından kontrol edilmelidir. Koordinatlar ve parametreler isteğe bağlı olarak dijital girişler/çıkışlar veya seri arayüzler aracılığıyla iletilir.

Çözüm:

LSIS 462i akıllı kamera, tek bir kullanıcı arayüzü altında BLOB analizi ve kod okumanın yanı sıra mesafeleri ve geometrik şekilleri (daireler, çizgiler ve kenarlar) ölçme yeteneği sunar. İletişim için sekiz adet serbestçe programlanabilen giriş/çıkış ve endüstriyel Ethernet arayüzü mevcuttur.

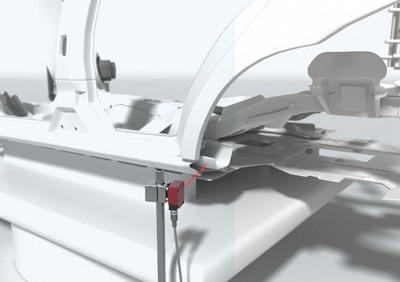

Gereksinim:

AGV’nin bir sonraki çalışma alanına hareket edebilmesi için gövdenin AGV üzerindeki var-yok ve doğru pozisyonu kontrol edilmelidir. Bu amaçla, kesin olarak tanımlanmış bir mesafede belirgin bir gövde parçası görülebilir.

Çözüm:

Arka plan bastırma özelliğine sahip uygun maliyetli HT 25C serisi cisimden yansımalı sensörler, parlak malzemelerde bile yüksek algılama güvenilirliği ile etkileyici performans gösterir. Koruma sınıfı 1’deki kırmızı ışıklı, kızılötesi ve lazerli modeller ile farklı ışık spotu boyutları, gereksinimlere en uygun şekilde uyum sağlar.

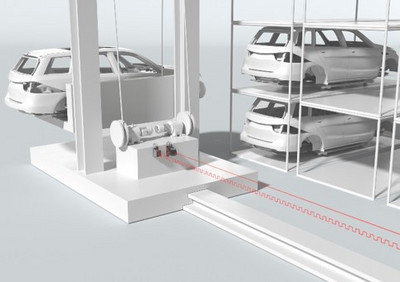

Gereksinim:

İstifleyici vinç veya asansör, x yönünde (sürüş ekseni) ve y yönünde (kaldırma ekseni) yaklaşılacak palete göre konumlandırılmalıdır. Üst düzey sistem kullanılabilirliği sağlamak amacıyla seyir komutları ve konum verileri optik olarak kontrol sistemine iletilir.

Çözüm:

Kesin konumlandırma için AMS 300i lazer mesafe ölçüm cihazları veya BPS 300i barkod konumlandırma sistemleri kullanılır. DDLS 500i veri aktarımlı fotoelektrik sensörleri, AMS 300i cihazlarının hemen yanında parazit olmadan çalışır. Seçilebilir algılama mesafeleri, arayüzler ve protokoller optimum çözümler sunar.

Gereksinim:

Asansör çıkışının boş olup olmadığını kontrol etmek için asanör üzerinde SKID’in veya gövdenin var-yok kontrolü yapılmalıdır.

Çözüm:

Bunun için endüktif sensörler kullanılır. SKID ve asansör toleranslarının dengelenmesi gerektiğinden, geniş algılama mesafesine sahip sensörler tavsiye edilir (ör. IS / ISS 244 serisinin kübik tasarımları veya IS 200 serisindeki 3 kat algılama mesafesine sahip silindirik tasarımlar.

Gereksinim:

Gövde asansörü ile boş bir rafa indirilmeden önce, rafın boş mu yoksa dolu mu olduğu kontrol edilmelidir. Farklı gövdelerin depolanabilmesi amacıyla, algılama için SKID kullanılmalıdır.

Çözüm:

2,5 m’ye kadar olan algılama mesafelerinde kompakt HRT 25 LR ışık tarayıcılar kullanılır. Daha fazla algılama mesafeleri gerekliyse ODS 10 ölçüm mesafesi sensörleri veya HT 10 anahtarlamalı ışık tarayıcı uygundur.