Boyahane

Boya işlemine geçmeden önce birkaç ön işlem uygulanır. Bu işlemler fosfatlama, KTL banyosu, kurutma ve ardından gövdeyi boyama işlemini içerir. Nihai kalite kontrol, mükemmel sonucu garanti eder.

Boyahaneler yeniden tasarlanırken genellikle esnek üretim süreçleri gerekir. Örneğin klasik seri süreç yerine, üretim kapasitelerine uyarlanabilen ölçeklenebilir konseptlere geçilmektedir.

Seçilen konsepte ve kullanılan konveyör teknolojisine bağlı olarak makine emniyeti ve tanımlama sensörlerine ek olarak konum ve kontur algılama sensörleri gereklidir. Boya kabinlerinin içinde veya KTL banyolarının yakınında kullanılan sensörler, patlayıcı olabilecek ortamlarda kullanım için yüksek bir IP koruma derecesine ve ayrıca bir EX işaretine sahip olmalıdır.

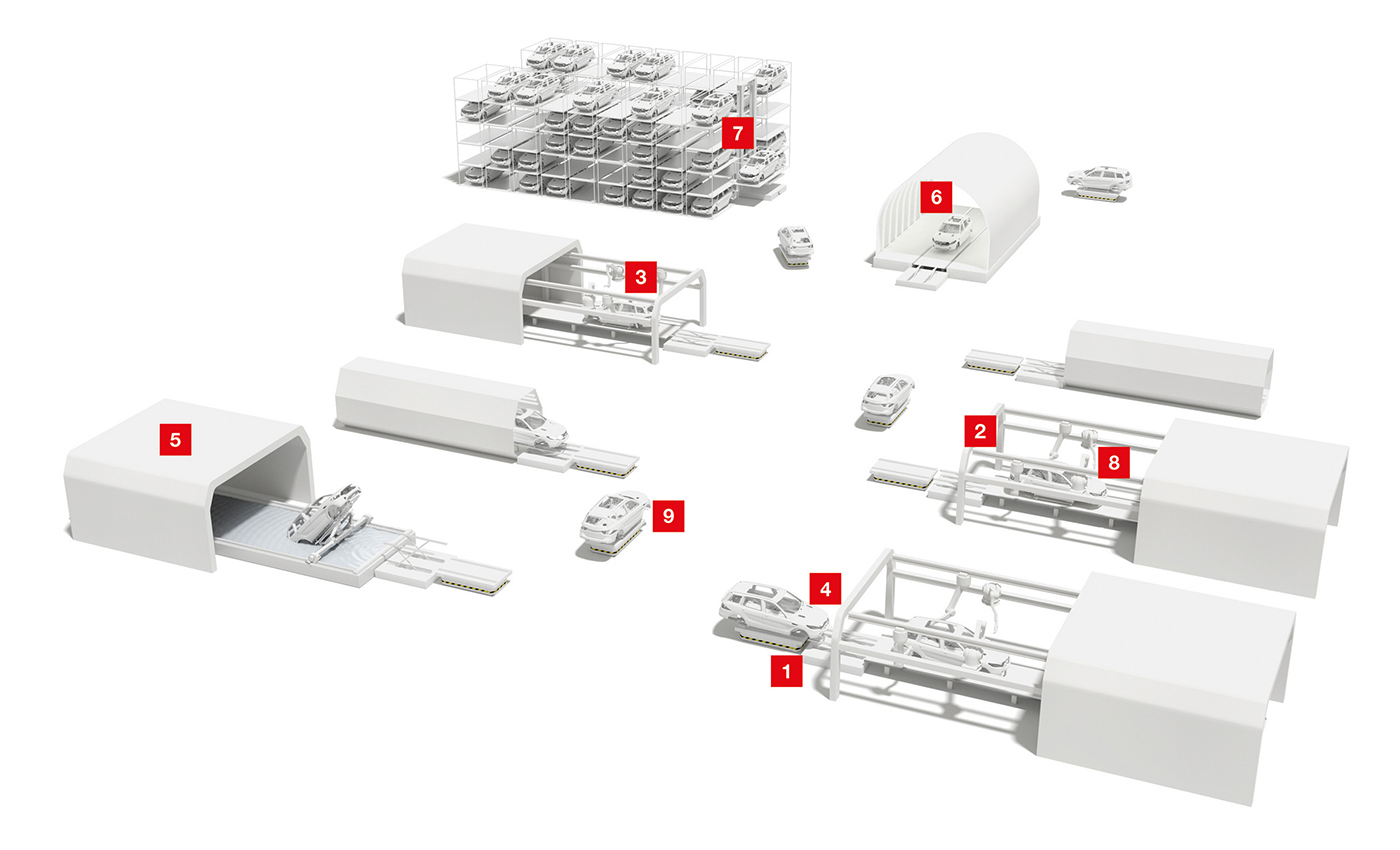

Genel bakış

Gereksinim:

Boya kabinlerinin içinde veya KTL banyosunun yakınında kullanılan sensörler, sağlam bir tasarıma ve yüksek bir IP koruma sınıfının yanı sıra patlayıcı olabilecek alanlarda kullanım için bir EX işaretine sahip olmalıdır.

Çözüm:

Çeşitli uygulama alanları için EX işaretine sahip cihazlar sunuyoruz:

— CML 700 ölçüm ışık bariyeri

— Emniyet ışık perdeleri MLC 500

— ODS serisi ölçüm sensörleri

— 46 serisi endüstriyel sensörler

— RFM 32 RFID çözümleri

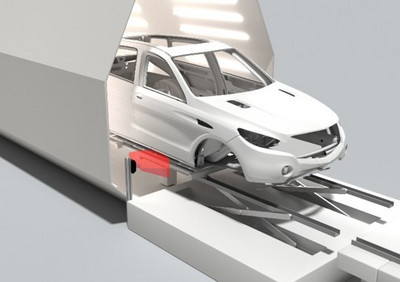

Gereksinim:

SKID’nin konumu, sonraki çalışma adımlarının koordine ve senkronize edilebilmesi için tam olarak belirlenmelidir.

Çözüm:

Kuruluma bağlı olarak silindirik veya kübik tasarımlı endüktif sensörler uygundur. IS 230 ve IS / ISS 244 serisindeki sağlam ünite seçenekleri, yüksek tarama mesafeleri ve LED durum göstergeleri sunar.

Gereksinim:

Boyama robotlarını konumlandırmak ve senkronize etmek için gövde tipinin tanınması gerekir. Gövdeler yapı ve boyut bakımından farklılık gösterir (ör. A ve B sütunları alanında). Bu özellikler tanıma için kullanılır.

Çözüm:

Örneğin; ölçüm yapan CML 700i ışık perdeleri, A ve B sütunları arasındaki mesafeleri veya pencere açıklıklarının farklı genişliklerini belirler. Bu ölçümlerin sonuçları gövde tiplerini belirlemek ve böylece boyama robotlarını kontrol etmek ve senkronize etmek için kullanılır.

Gereksinim:

Boya kabini veya KTL banyosuna erişim güvenli olmalıdır. Aynı zamanda, emniyet sensörü sistemi, gövdelerin bu alanlara taşınmasını sağlamalı ve değişen gövde formatlarıyla da güvenilir bir şekilde çalışmalıdır. Ayrıca, damperlerin kapanma durumu denetlenmelidir.

Çözüm:

MLC 530 SPG Smart Process Gating özellikli emniyet ışık perdeleri, taşınan ürünlerin geçişi için ilave susturma sensörlerine ihtiyaç duymaz. Yerden tasarruf sağlayan çözüm, yüksek kullanılabilirlik ve manipülasyona karşı yüksek koruma garanti eder. Kısmi köprüleme işlevi, emniyet ışık perdesinin üst ışınları ile damperleri izler.

Gereksinim:

Bir SKID üzerinde farklı gövdeler taşınıyorsa ve çalışma prosesi senkronizasyon için gövdenin tam başlangıç noktasını gerektiriyorsa bu, temassız olarak algılanmalıdır.

Çözüm:

Ölçüm veya anahtarlama versiyonlarında ODS 10 / HT 10 mesafe sensörlerimiz uygundur. Uçuş zamanı (TOF, Time of Flight) ölçümü ilkesine göre çalışan ve 8 m algılama mesafesine sahip olan bu sensörler, özellikle daha uzun mesafelerdeki uygulamalar için uygundur.

Gereksinim:

Otomatik yönlendirmeli araçlar (AGV) sürüş yolu emniyet sensörleri ile koruma altına alınmalıdır. Koruma alanları hareket ve yükleme durumlarına esnek şekilde uyarlanmalıdır. Doğal navigasyon prensibi uygulanırsa, cihaz aynı zamanda navigasyon yazılımı için ölçüm verilerini de sağlamalıdır.

Çözüm:

RSL 400 emniyet lazer alan tarayıcı emniyet teknolojisini ve yüksek kalite ölçüm değeri çıktılarını tek bir cihazda birleştirir. 270 derecelik bir tarama alanına ve 100 adet değiştirilebilir alan çiftine sahiptir. AGV bu şekilde 2 tarayıcı ile optimum şekilde emniyet altına alınmaktadır. Ölçüm verileri, 0,1°’lik yüksek açısal çözünürlüğüne ve düşük ölçüm hatasına sahiptir.

Gereksinim:

Boya kabininde boya uygulaması gibi proses parametrelerinin doğru ayarlanabilmesi için SKID veya gövde tanımlanmalıdır. Veri taşıyıcı 200°C’lik sıcaklıklara dayanabilmelidir.

Çözüm:

RFM serisi RFID sistemleri 13,56 MHz frekans bandında çalışmakta olup istenilen erişim mesafesine göre farklı anten seçenekleri mevcuttur. Frekans bandına uyması için farklı geometrilere sahip transponderler ile 250°C’ye kadar sıcaklıklar için özel, boyaya uyumlu yüksek sıcaklık transponderleri mevcuttur.

Gereksinim:

Aksesuarlar ve ek parçalar birlikte boyama işleminden geçmemişse doğru sınıflandırma için tanımlanmaları gerekir.

Çözüm:

DCR 200i kamera tabanlı kod okuyucuların kompakt muhafazası, bu parçaların entegrasyonunu kolaylaştırır. BCL 500i barkod okuyucular, özellikle büyük alan derinliklerine sahip büyük okuma mesafeleri için kullanılır.

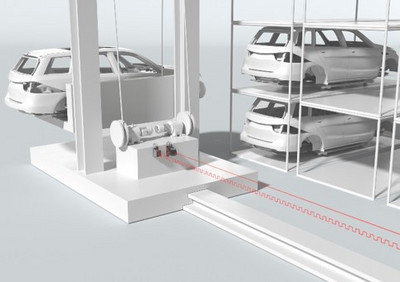

Gereksinim:

Boyama alanındaki otomatik buffer alanları, gövde atölyesindeki ile benzer sensör teknolojisi gerekliliklerine sahiptir. Bu gerekliliklerden bazıları, hareket / kaldırma aralığındaki konum verilerinin belirlenmesi ve bunların optik iletimidir. Raf doluluk kontrolü ve asasördeki SKID’nin var-yok kontrolü de tipik uygulamalar arasında yer alır.

Çözüm:

X/y ekseninin konumlandırılması AMS 300i lazer mesafe sensörü ile gerçekleştirilir. DDLS 500i veri aktarımlı fotoelektrik sensörleri, 100 MBit ve 200 m mesafeye kadar optik veri iletimi için kullanılabilir ve raf doluluk kontrolü için 10 serisi sensörler uygundur. Var-yok kontrolü endüktif sensörlerle yapılır.

Gereksinim:

Robot kolundaki vakumlu tutucu, her bir metal parça yığınının en üst kısmını otomatik olarak çıkarır ve pres hattının konveyör sistemine yerleştirir. Çalışma prosesindeki hataları önlemek amacıyla, altta kalan parçanın da kaldırılıp kaldırılmadığı (ör. yapışma etkisi nedeniyle) metal parçanın tüm uzunluğu boyunca kontrol edilmelidir.

Çözüm:

CSL anahtarlamalı ışık bariyerleri, metal parçanın tüm yüzeyini izler. Gereksinimlere bağlı olarak farklı uzunluklarda ve çözünürlüklerde ürünler mevcuttur. Entegre IO-Link arayüzü ve serbestçe programlanabilen anahtarlama çıkışları, sisteme kolay entegrasyon sağlar.

Gereksinim:

Çalışma sırasında sürekli malzeme beslemesi sağlanmalıdır. Son metal parça, robot tarafından tutulursa veya metal parça istifleme seviyesi belirli bir seviyenin altına düşerse ikmal otomatik olarak talep edilir. Bu nedenle metal parçaların istifleme yüksekliği izlenir.

Çözüm:

Geniş bir anahtarlama veya ölçüm mesafesi sensörü yelpazesi mevcuttur. İstifleme yüksekliği belirli bir seviyenin altına düştüğünde bunu izleyen bir endüstriyel sensörü olan HT 10 iyi bir seçimdir. Alternatif olarak istifleme yüksekliğini belirlemek amacıyla ölçüm sensörü olarak ODS 10 kullanılabilir. Her iki sensör de gerekli algılama mesafesi için uçuş zamanı (ToF) ölçümünden yararlanır. Ayrıca uyumlu kablolar, sabitleme elemanları ve montaj aksesuarları mevcuttur.

Gereksinim:

Pres hattının sonunda, şekillendirilmiş sac metal parçaları otomatik olarak çıkarılır ve daha sonraki işlemler için taşıma arabalarına yüklenir. Gripper robotu kontrol etmek için bantlı konveyör üzerindeki parçaların var-yok kontrolü yapılmalıdır.

Çözüm:

Geniş endüstriyel sensörü yelpazesindeki HT 25 C serisi bunun için uygundur. Hem parlak hem karanlık parçalar güvenli şekilde algılanır. Alternatif olarak kırmızı ışık veya kızılötesi varyasyonlar seçilebilir.

Gereksinim:

Bitmiş sac metal parçalar, otomatik çekiciler veya AGV’ler tarafından daha fazla işlenmek üzere gövde fabrikasına taşınan mobil raflarda depolanır. Rafın doğru bir şekilde kullanılabilmesi için rafta yer alan tanımlama kodunun okunması gerekir.

Çözüm:

Kodun nasıl eklendiğine ve okuma mesafesine bağlı olarak çok çizgili tarayıcı BCL 300i kodu çözer ve verileri PLC’ye veya malzeme akış bilgisayarına iletir. Etiketin konumu değişkense entegre salınımlı aynalı cihaz varyasyonları kullanılır.