L’impianto di verniciatura

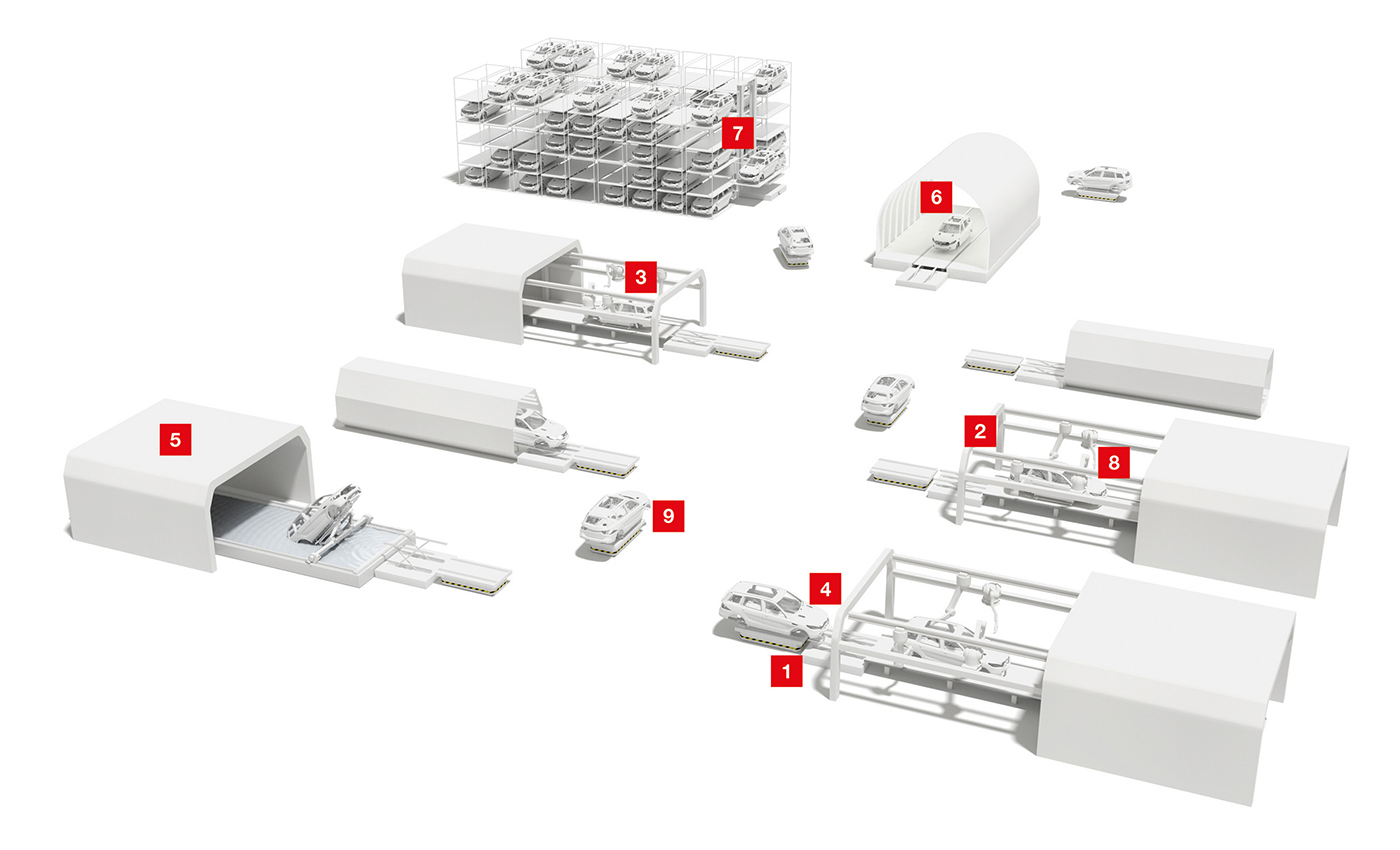

Prima di arrivare alla verniciatura si susseguono diversi processi di pretrattamento. Alla pulizia iniziale seguono la fosfatazione, la verniciatura per cataforesi, l'essiccazione e poi la verniciatura vera e propria delle carrozzerie. Il controllo finale della qualità garantisce un risultato finale perfetto.

Durante la riorganizzazione di impianti di verniciatura spesso la richiesta è quella di creare processi di lavorazione flessibili. La classica produzione in serie viene sostituita da modelli scalabili e adattabili a seconda delle capacità produttive.

In funzione della scelta del modello produttivo e della tecnica di trasporto impiegata, oltre ai sensori per la sicurezza delle macchine e l'identificazione sono necessari anche quelli per l'identificazione di posizioni e contorni. All'interno di cabine di verniciatura o in ambienti con verniciatura per cataforesi, i sensori non devono solo avere un elevato grado di protezione IP bensì essere anche dotati di una marcatura EX per l'uso in zone a rischio di deflagrazione.

Panoramica

Richiesta:

Per essere impiegati all'interno di cabine di verniciatura o in ambienti con verniciatura per cataforesi, i sensori non devono solo avere una struttura robusta ed un elevato grado di protezione IP bensì devono presentare anche una marcatura EX per l'uso in zone a rischio di deflagrazione.

Soluzione:

Offriamo dispositivi dotati di marcatura EX per diversi campi applicativi:

— Barriere fotoelettriche di misura CML 700

— Cortine fotoelettriche di sicurezza MLC 500

— Sensori di misura Serie ODS

— Sensori di commutazione Serie 46

— Soluzioni RFID RFM 32

Richiesta:

La posizione dello SKID deve essere determinata con precisione per permettere il coordinamento e la sincronizzazione delle fasi di lavorazione successive.

Soluzione:

A seconda della situazione di montaggio, i sensori indicati sono quelli induttivi di forma o cilindrica o cubica. I robusti dispositivi delle serie IS 230 e IS / ISS 244 si contraddistinguono per le elevate portate del tasteggio e gli indicatori di stato a LED.

Richiesta:

Per il posizionamento e la sincronizzazione dei robot di verniciatura è necessario riconoscere il tipo di carrozzeria. Le carrozzerie si differenziano tra loro, ad es. nella zona dei montanti A e B, per struttura e dimensioni. Queste caratteristiche devono essere utilizzate per il riconoscimento.

Soluzione:

Le cortine fotoelettriche di misura CML 700i rilevano ad es. le distanze tra i montanti A e B oppure le differenti larghezze dei finestrini. I risultati di queste misure servono a determinare i tipi di carrozzerie e, pertanto, a comandare e sincronizzare i robot di verniciatura.

Richiesta:

L'accesso alla cabina di verniciatura o alla verniciatura per cataforesi deve essere protetto. Al contempo, i sensori di sicurezza devono consentire il trasporto delle carrozzerie in queste aree e funzionare in modo affidabile anche in caso di cambi di formato delle carrozzerie. Occorre inoltre monitorare lo stato di chiusura degli sportelli oscillanti.

Soluzione:

Le cortine fotoelettriche di sicurezza MLC 530 SPG con Smart Process Gating non necessitano di sensori di muting aggiuntivi per l'esclusione per il trasporto di materiale. Questa soluzione poco ingombrante garantisce un'elevata disponibilità e un'alta protezione contro la manomissione. Con i raggi superiori della cortina fotoelettrica di sicurezza, il gating parziale monitora contemporaneamente anche gli sportelli oscillanti.

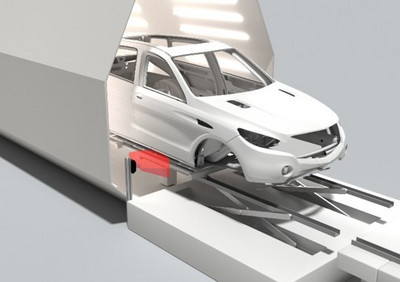

Richiesta:

Quando uno SKID trasporta differenti carrozzerie e il processo di lavorazione necessita per la sincronizzazione l'esatto punto di inizio della carrozzeria, quest'ultimo deve essere rilevato senza contatto.

Soluzione:

L'ideale sono i nostri sensori di distanza ODS 10 / HT 10 nella variante di misura o in quella a commutazione. Essi funzionano in base al principio della misura del tempo di propagazione degli impulsi (TOF, Time of Flight) e, grazie alla loro portata di 8 m, si addicono in particolare ad applicazioni su lunghe distanze.

Richiesta:

Occorre proteggere il percorso di trasporto dell'AGV tramite dei sensori di sicurezza. Qui i campi protetti devono essere adattati in maniera flessibile alle situazioni di marcia e di carico. Se si usa il principio della «natural navigation», il dispositivo deve fornire contemporaneamente anche i dati di misura per il software di navigazione.

Soluzione:

I laser scanner di sicurezza RSL 400 combinano i sistemi di sicurezza con un'emissione del valore misurato di alta qualità in un unico dispositivo. Sono dotati di un'area di scansione di 270° e di 100 coppie di campi commutabili. Pertanto, l'AGV viene protetto in maniera ottimale con 2 scanner. I dati di misura hanno un'elevata risoluzione angolare di 0,1° e un basso errore di misura.

Richiesta:

Lo SKID o la carrozzeria devono essere identificati per poter impostare correttamente i parametri di processo, come ad es. la verniciatura, nella cabina di verniciatura. In questo caso il supporto dati deve essere in grado di resistere a temperature di 200 °C.

Soluzione:

I sistemi RFID della serie RFM funzionano su una banda di frequenze di 13,56 MHz e, a seconda della portata richiesta, sono disponibili con differenti antenne. Sono disponibili transponder con diverse geometrie e transponder speciali compatibili con i processi di verniciatura e resistenti ad alte temperature fino a 250 °C, adeguati per la banda di frequenze.

Richiesta:

Se gli accessori e le parti applicate non hanno effettuato il processo di verniciatura insieme, occorre identificarli affinché possano essere assegnati correttamente.

Soluzione:

Grazie al loro alloggiamento compatto, i lettori di codici a fotocamera DCR 200i possono essere integrati in modo flessibile. Per distanze di lettura particolarmente ampie con al contempo grande profondità di campo vengono impiegati i lettori di codici a barre BCL 500i.

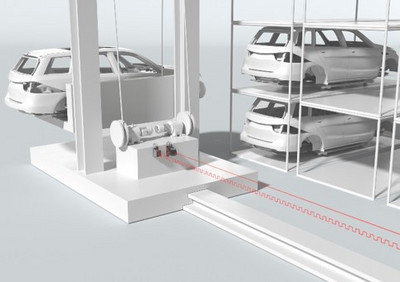

Richiesta:

Nel reparto verniciatura, i magazzini buffer automatizzati richiedono alla tecnologia dei sensori requisiti simili a quelli della produzione di carrozzerie. Ne sono un esempio il rilevamento dei dati di posizione nell'area di traslazione / elevazione e la loro trasmissione ottica. Tra le applicazioni tipiche troviamo anche il controllo comparto vani e il controllo presenza dello SKID sul sollevatore.

Soluzione:

Il posizionamento degli assi X e Y avviene con l'ausilio del sistema laser di misura della distanza AMS 300i. Per la trasmissione dati ottica fino a 100 Mbit e 200 m di distanza sono disponibili le fotocellule di trasmissione dati DDLS 500 e per il controllo comparto vani i sensori della serie 10. Il controllo della presenza è svolto dai sensori induttivi.

Richiesta:

La pinza di presa a vuoto del braccio robotizzato preleva automaticamente dalla pila di lamiere quella rispettivamente più in alto di tutte e quindi la posiziona sul sistema di trasporto della linea di stampaggio. Per evitare errori nel processo di lavorazione occorre rilevare su tutta la lunghezza della lamiera se per caso sia stata sollevata anche quella sottostante, ad es. per un effetto di adesione.

Soluzione:

Le barriere fotoelettriche a commutazione CSL controllano l'intera superficie della lamiera. I dispositivi sono disponibili in diverse lunghezze e risoluzioni, a seconda delle esigenze. La combinazione di interfaccia IO-Link integrata ed uscite di commutazione liberamente programmabili consente una facile integrazione nell'impianto.

Richiesta:

Durante il funzionamento deve essere garantita un'alimentazione continua di materiale. Se il robot preleva l'ultimo foglio di lamiera oppure il livello della pila di lamiere scende al di sotto di un livello minimo predefinito deve essere richiesto automaticamente un rifornimento. A tal fine, l'altezza della pila di lamiere deve essere monitorata.

Soluzione:

La nostra offerta comprende una vasta gamma di sensori della distanza a commutazione o di misura. Il sensore di commutazione HT 10 rappresenta una buona scelta per monitorare il superamento per difetto di un'altezza della pila predefinita. Oppure si può optare il sensore di misura ODS 10 per determinare l’altezza della pila. Entrambi sfruttano la misura del tempo di propagazione (ToF) per la portata richiesta. Naturalmente sono disponibili cavi e accessori di montaggio e fissaggio appropriati.

Richiesta:

Alla fine della linea di stampaggio, le lamiere formate vengono prelevate e caricate automaticamente su dei trasportatori per la successiva lavorazione. Per comandare il robot di presa occorre verificare la presenza dei pezzi sul trasportatore a nastro.

Soluzione:

La serie HT 25 C della nostra ampia gamma di sensori a commutazione è adatta a tale scopo. Sia i pezzi lucidi che i pezzi scuri vengono rilevati in modo sicuro. In alternativa, sono disponibili varianti a luce rossa o infrarossa.

Richiesta:

Le parti in lamiera finite vengono stoccate su rack mobili che vengono trasportati, ad es. da treni rimorchiatori o AGV, alla carrozzeria per le successive lavorazioni. Affinché il rack venga condotto alla lavorazione giusta occorre leggere il codice d'identificazione applicato sul rack.

Soluzione:

A seconda dell'apposizione del codice e della distanza di lettura, un BCL 300i che funge da scanner a reticolo decodifica il codice e trasmette i dati al PLC o al calcolatore del flusso di materiali. In caso di grandi tolleranze di posizione dell'etichetta vengono impiegati i modelli di dispositivo con specchio oscillante integrato.