Integrated connectivity

Quando in un impianto c'è la perfetta interazione tra sensore e interfaccia, questo comporta vantaggi sia per la messa in opera che per il monitoraggio delle macchine e l'ottimizzazione dei processi. Leuze consente tutto questo grazie alla «integrated connectivity».

Tutto all'interno del sensore

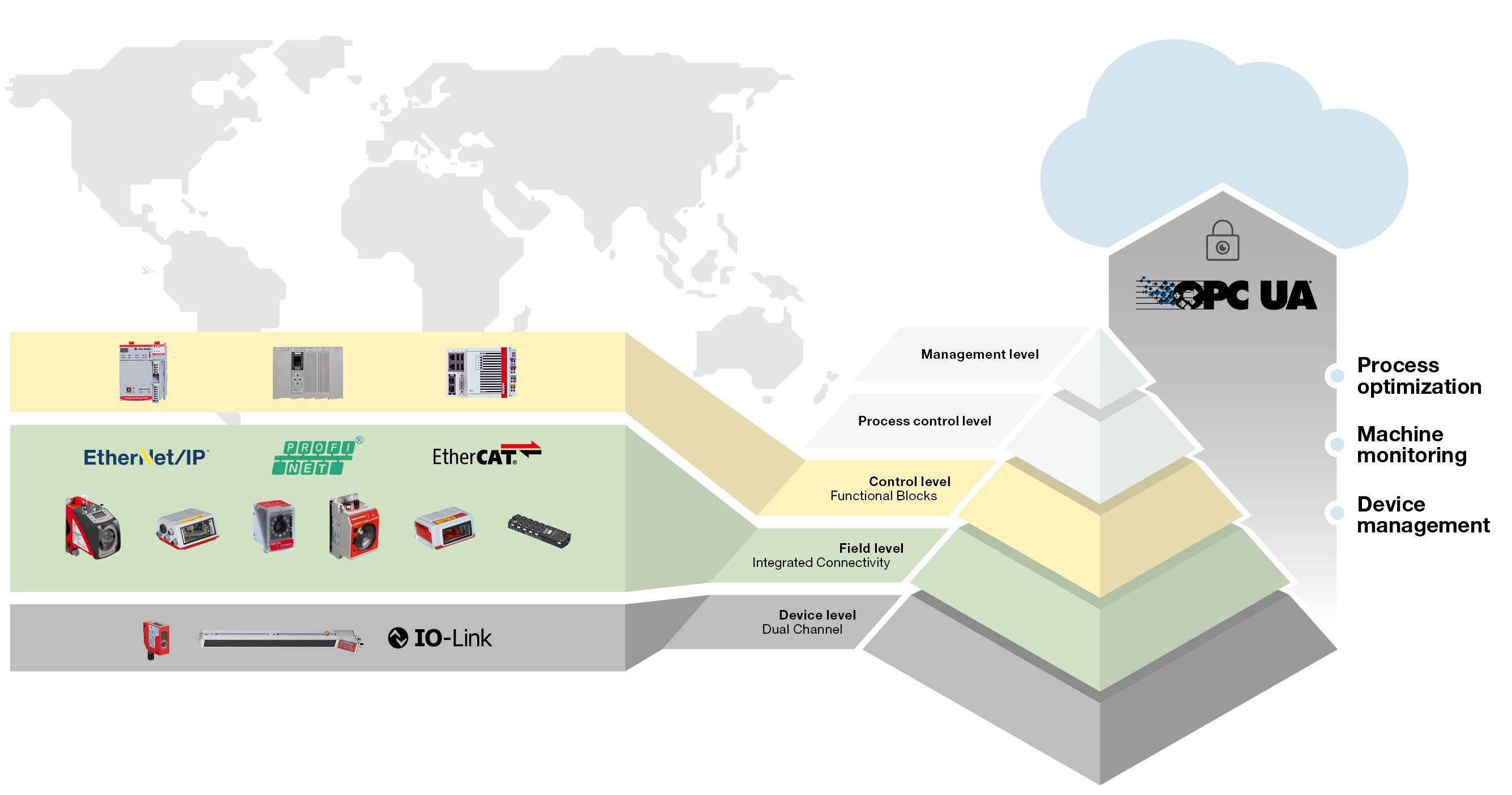

«Integrated connectivity» (letteralmente connettività integrata) significa che tutte le interfacce Industrial Ethernet interessate sono integrate nel sensore e le funzioni centrali del dispositivo sono disponibili attraverso queste interfacce. Per quanto possa sembrare semplice questo non è uno standard comune sul mercato. Al contrario, spesso i produttori offrono dispositivi senza interfaccia Industrial Ethernet risparmiando così in termini di sforzi di sviluppo tecnologico. In questo caso l'interfaccia viene fornita attraverso un gateway. Per comprendere perché questa soluzione non è quella ottimale e perché i gestori degli impianti possono trarre molteplici vantaggi dalla «integrated connectivity» di Leuze bastano alcuni esempi riportati qui di seguito. I vantaggi vanno dalla messa in opera (gestione dei dispositivi) al monitoraggio delle macchine (monitoraggio delle condizioni) fino all'ottimizzazione dei processi.

I vantaggi della «integrated connectivity» per il «device management», il «condition monitoring» e l'ottimizzazione dei processi

Design di impianto decisamente più snello

Leuze offre dispositivi con interfacce integrate per PROFINET, Ethernet/IP ed EtherCAT. Per comprendere il vantaggio significativo che si può ottenere già durante la messa in opera basta prendere ad esempio dei design di impianto con e senza connettività integrata. Prendiamo innanzitutto in considerazione un impianto con lettori di codici a barre senza interfacce integrate: qui ogni scanner deve essere collegato a un gateway separato. Questo implica un gateway aggiuntivo con alimentazione propria per ogni lettore di codici a barre. Il tutto si traduce in costi di installazione e quantità di cavi che sono il doppio del necessario. Anche la parametrizzazione risulta nettamente più complessa. Per non parlare del fatto che, a causa dei gateway richiesti, in impianto vi saranno molti più dispositivi che possono causare un'anomalia e che in tal caso devono essere controllati. Ora facciamo il confronto con lo stesso impianto dotato però di integrated connectivity: l'interfaccia Industrial Ethernet è già integrata in ogni lettore di codici a barre. Questo rende superflui i gateway separati. Soprattutto l'impianto ha una struttura decisamente più chiara e necessita meno cavi. Infine, dato il minor numero di dispositivi da monitorare, anche le anomalie possono essere risolte più rapidamente.

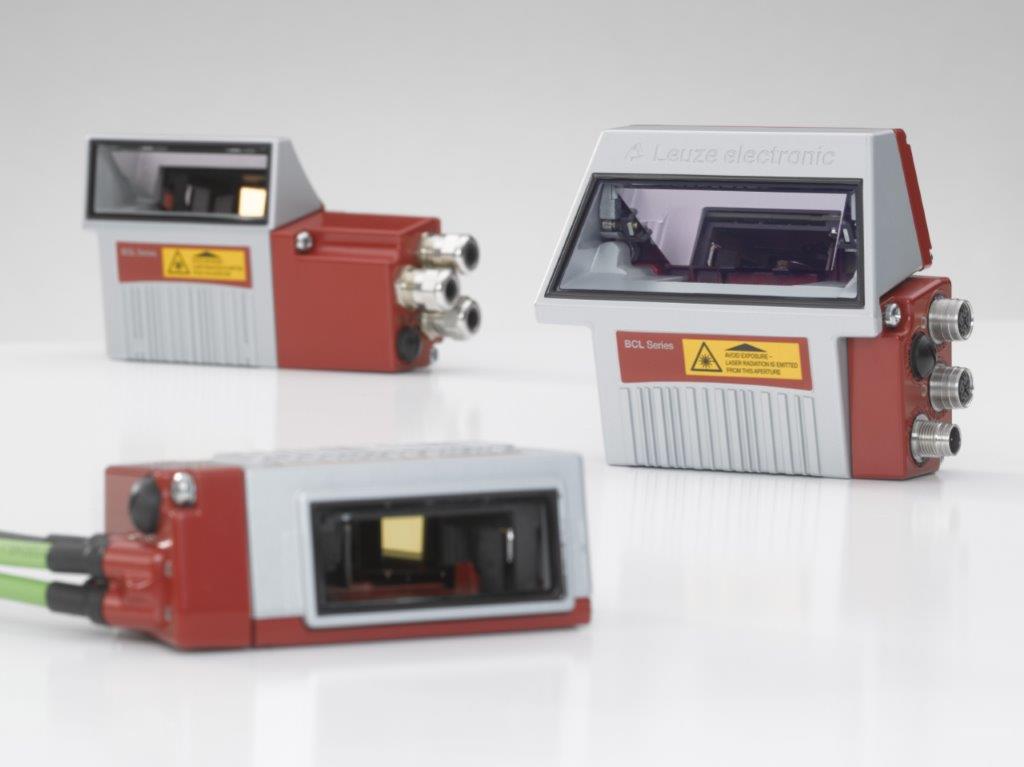

I lettori di codici a barre della serie BCL di Leuze sono dotati di «integrated connectivity».

Switch integrato

I sensori Leuze con «integrated connectivity» presentano un'ulteriore caratteristica che garantisce una messa in opera particolarmente efficiente: i dispositivi sono dotati di serie di uno switch, ossia una porta Ethernet IN e una OUT ciascuno. Pertanto, i gestori degli impianti non hanno bisogno di uno switch esterno. Inoltre, risulta molto più facile collegare più dispositivi, ad esempio in una topologia ad anello o lineare. In caso di cablaggio lineare, il gestore dell'impianto collega un sensore a quello successivo attraverso gli switch integrati. Solo l'ultimo sensore della serie è collegato al controllore. Anche in questo caso, i vantaggi sono un design d'impianto più semplice e meno cavi. Al contrario, i dispositivi senza switch integrato hanno bisogno di uno switch Ethernet esterno. Inoltre, gli utenti devono prima collegare ogni singolo sensore allo switch in una topologia a stella e poi collegare lo switch al controllore.

L'implementazione di una topologia lineare mediante switch integrato riduce il cablaggio, facendo risparmiare tempo e denaro.

Nel sistema di controllo consueto

«Integrated connectivity» vuol dire anche poter continuare a lavorare nel sistema di controllo consueto. Ciò è possibile, ad esempio, perché l'intera parametrizzazione del dispositivo è integrata nel file GSDML (Generic Station Description Markup Language) di PROFINET. Al contrario, molti altri dispositivi basati su Ethernet presenti sul mercato devono essere parametrizzati tramite un web server. Si tratta di un'operazione complessa poiché ogni produttore fornisce una propria versione di web server con una propria interfaccia utente. Ogni volta l'utente deve prendere confidenza con il software e cercare le funzioni corrispondenti. Inoltre c'è un altro problema: i dispositivi senza Ethernet collegati tramite un gateway spesso necessitano di un software specifico del produttore per la parametrizzazione. Questo, a sua volta, può comportare problemi di compatibilità con l'hardware utilizzato. Ad esempio, se dopo qualche anno il produttore non aggiorna più il software. Anche in questo caso la «integrated connectivity» mostra numerosi vantaggi:

- Gli utenti possono continuare a lavorare nel sistema di controllo consueto

- L'installazione del software del produttore e la familiarizzazione con quest'ultimo non sono necessari

- Non c'è bisogno di accedere a un web server

I dispositivi Leuze con «integrated connectivity» sono molto facili da parametrizzare. Basta scaricare mediante il dispositivo di comando il file GSDML dal sito web di Leuze e copiarlo una volta nel proprio software di progettazione aziendale. Dopodiché i moduli sono disponibili nel catalogo hardware. Qui le funzioni del dispositivo sono descritte in modo esaustivo. Questo permette di parametrizzare e utilizzare un sensore in modo molto semplice rendendo il manuale superfluo nella maggior parte dei casi.

Facile gestione delle interfacce in tutti i contesti di controllo grazie alla «integrated connectivity».

Il sensore collaborativo

Basta un rapido sguardo al profilo dei sensori con «integrated connectivity» per comprendere gli altri modi in cui la programmazione è facilitata. Un esempio: nel caso dei sensori di posizionamento AMS e BPS, Leuze non solo fornisce solo i valori di posizione bensì anche un valore di velocità calcolato. Chi necessita di questo valore per il proprio impianto risparmia del tempo per i propri calcoli. Per di più, chi vuole filtrare solo alcuni codici a barre senza «integrated connectivity» deve farlo tramite il dispositivo di comando. I lettori di codici a barre BCL di Leuze garantiscono maggiore efficienza poiché permettono un prefiltraggio secondo determinati criteri. In questo modo, solo i codici che corrispondono al modello desiderato sono trasmessi al dispositivo di comando. Non da ultimo, un ulteriore risparmio di tempo deriva anche dalla possibilità di duplicare i dispositivi PROFINET nell'engineering tool. Dunque, gli utenti devono specificare i parametri una sola volta e in seguito possono copiare le impostazioni a piacimento. Anche in caso di sostituzione di un dispositivo, la «integrated connectivity» risulta molto utile: se un sensore è danneggiato e deve essere sostituito, il sistema trasmette automaticamente al nuovo dispositivo tutti i parametri memorizzati nel dispositivo di comando. Il sensore è subito pronto all'uso.

Il sistema di posizionamento a codici a barre BPS 300i (a sinistra nella figura) è provvisto di «integrated connectivity».

I sensori IPS 200i/400i per posizionamenti di precisione nell’intralogistica sono dotati di «integrated connectivity».

Per non perdere mai di vista la qualità

La «integrated connectivity» non solo fornisce supporto per la messa in opera, ma anche per il monitoraggio dei macchinari («condition monitoring»). Per un funzionamento efficiente i gestori degli impianti hanno bisogno di risposte a determinate domande, come ad esempio: l'impianto funziona correttamente? Per quando devo programmare una manutenzione? Le risposte a queste domande sono disponibili grazie all'interfaccia integrata. Mediante la comunicazione Industrial Ethernet, trasmette non solo i valori di processo effettivi bensì anche i dati diagnostici disponibili nel dispositivo di comando. In questo modo, mediante un lettore di codici a barre è possibile consultare tutti i dati identificativi per la gestione del dispositivo. Tra questi troviamo, ad esempio, il numero di serie o la versione del software e dell'hardware del sensore. A questi si aggiungono molti altri parametri diagnostici, come il numero di letture riuscite e non riuscite. In particolare, in un impianto con lettori di codici a barre, il sistema fornisce un indicatore di qualità per ogni singola lettura di codice. Questo consente di ottenere informazioni sulla qualità delle letture. Solitamente questo valore è compreso tra il 90 e il 95% e può essere monitorato per rilevare eventuali scostamenti a funzionamento in corso dovuti, ad esempio, a sporcizia o danni meccanici. È possibile anche il monitoraggio da remoto tramite un canale di comunicazione OPC UA aggiuntivo. Qui si ha la possibilità di effettuarlo o tramite il dispositivo di comando oppure tramite i sensori Leuze, che offrono una soluzione molto più comoda. In effetti, questi ultimi sono accessibili direttamente tramite OPC UA. Così i gestori degli impianti possono monitorare i propri dispositivi parallelamente al processo in corso. In questo modo hanno sempre a disposizione informazioni in tempo reale sulle prestazioni dell'impianto. Volendo questi dati possono anche essere trasferiti su un cloud, senza alcun tipo di restrizione.

La «integrated connectivity» offre vantaggi durante la messa in opera, i processi possono essere ottimizzati per far funzionare al meglio l'impianto.

Semplice ottimizzazione dei processi

Come si possono ottimizzare i processi sulla base dei dati raccolti? Lo dimostrano chiaramente due esempi pratici rappresentativi che utilizzano lettori di codici a barre. Primo esempio: la lastra di vetro del sensore si può sporcare. In alcuni impianti questo si verifica solo dopo anni, in altri avviene più rapidamente. L'analisi dei dati tramite OPC UA consente di determinare tempestivamente quale sia il sensore che presenta dello sporco. Sulla base dei dati un software registra la qualità di lettura di ogni singolo processo di decodifica. Quando le prestazioni di lettura dei lettori di codici a barre peggiorano, suggerisce di eseguire una manutenzione. Secondo esempio: anche l'etichetta stessa può rappresentare un problema, ad esempio quando il codice è danneggiato o stampato in modo incompleto. In questo caso non basta il monitoraggio di un singolo sensore per determinare l'errore. Al contrario, per identificare l'etichetta difettosa bisogna tracciare il passaggio dell'etichetta attraverso diverse stazioni di misura. In questo modo è possibile individuare analisi simili e utilizzare il numero di identificazione per stabilire quale sia l'etichetta interessata.

«Integrated connectivity» per un funzionamento ottimale dell'impianto

Conclusione: maggiore efficienza su tre livelli

L'integrated connectivity offre vantaggi a più livelli. Contribuisce a semplificare la messa in opera e fornisce informazioni aggiuntive per il monitoraggio delle macchine. In particolare, queste informazioni possono essere utilizzate per ottimizzare i processi e quindi per far funzionare al meglio l'impianto. Tutti i sensori sviluppati da Leuze per l'automazione controllata da fieldbus, ad esempio nell'intralogistica, sono dotati di integrated connectivity. In questo modo i gestori degli impianti risparmiano tempo e denaro.