Principio Dual Channel

La crescente digitalizzazione comporta cambiamenti anche in procedure e processi conosciuti. Standard finora validi ed affermati vengono messi sul banco di prova, scompaiono completamente o magari devono essere adattati. In numerosi settori si avverte l'impressione che il mondo stia diventando sempre più complesso e la necessità di nuove competenze e strategie per riuscire a superare con successo anche le sfide future. Per questo, Leuze electronic sviluppa sensori smart che contribuiscono ad ottimizzare i processi produttivi dei clienti e ad aumentare la produttività delle loro macchine e dei loro impianti. Per scoprire il vero significato del principio Dual Channel guardate il seguente video.

Cosa vogliono dire digitalizzazione e Industry 4.0?

Alla base di Industry 4.0 o IIoT troviamo l'idea della standardizzazione dei dati e del loro scambio attraverso tutti i confini di sistema arrivando fino al cloud. Gran parte di questi dati viene generata mediante sensori. Il loro compito è quello di rilevare le grandezze di processo e di trasmetterle sotto forma di dati ai sistemi riceventi tramite una o più interfacce. Fondamentalmente questi dati di processo non sono altro che i dati originali che servono a svolgere il vero compito di automazione.

A seconda del tipo di sensore varia anche la quantità di dati messa a disposizione. Qui le interfacce impiegate sono quelle più adatte alla complessità della trasmissione di dati: semplici sensori a commutazione binaria trasmettono il valore di processo, i messaggi di stato e di diagnostica tramite l'interfaccia di comunicazione punto a punto IO-Link. I sensori più complessi dotati di maggiori funzionalità solitamente sono integrati in reti fieldbus in tempo reale. Essi trasferiscono anche più valori di processo e di allarme così come messaggi di stato e di diagnostica possono essere parametrizzati completamente tramite il dispositivo di comando.

Con Industry 4.0 l'attenzione si sposta su altri temi come ad es. il cambio di formule e di formato, il monitoraggio delle condizioni e la manutenzione predittiva. I dati necessari per queste finalità spesso non servono a svolgere il compito di automazione in sé però aiutano l'utente ad aumentare la disponibilità dell'impianto programmando degli intervalli di manutenzione predittiva. Qui i dati vengono raccolti da svariate fonti e quindi riuniti in un luogo centrale, ad es. un cloud. Nonostante la minore frequenza di aggiornamento dei dati, si possono comunque generare volumi di dati più elevati e quindi un diverso carattere di comunicazione.

Quale soluzione di comunicazione propone Leuze per IIoT e Industry 4.0?

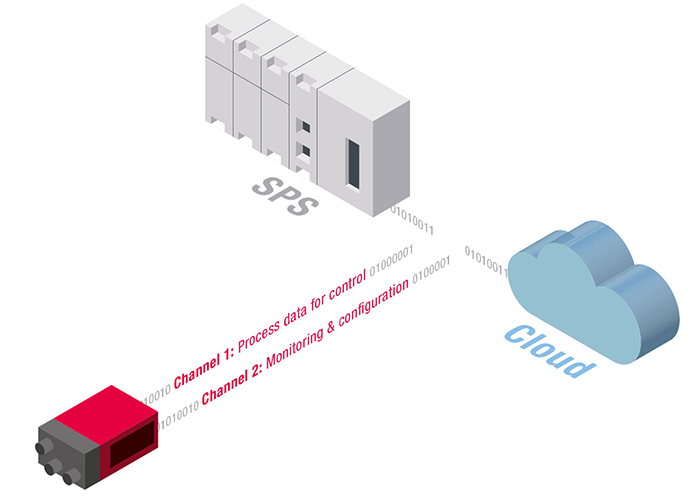

Per supportare al meglio questo nuovo carattere della comunicazione, Leuze propone il principio Dual Channel. Mentre il primo canale del sensore trasmette i dati all'unità di controllo di processo in tempo reale, il secondo canale comunica le informazioni per il monitoraggio e l'analisi della macchina. Il principio è il medesimo per tutti i sensori dotati di una o più interfacce, indipendentemente dalla loro complessità.

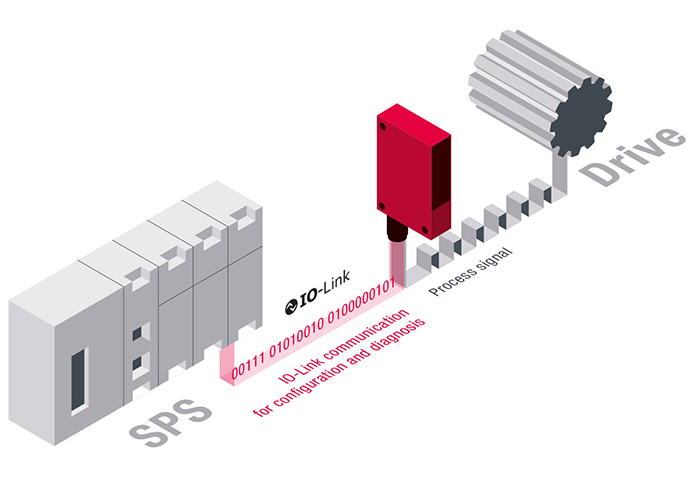

Dual Channel per sensore a commutazione binaria

1. Dual Channel con connessione al PLC

Prendiamo ad esempio un sensore di contrasto KRT 18B che viene impiegato in una macchina per il packaging veloce al fine di determinare l'esatta posizione di una marcatura di taglio. Qui la qualità di imballaggio della macchina dipende dalle prestazioni in tempo reale dell'uscita di commutazione. Per questo motivo l'uscita di commutazione di un sensore di contrasto non dovrebbe essere collegata a un controllore bensì direttamente ad un attuatore. Ad ogni modo, per consentire il monitoraggio e l'analisi della macchina, il sensore di contrasto dispone, oltre all'uscita di commutazione rapida, anche di un'interfaccia di comunicazione IO-Link. Quest'ultima consente di monitorare il valore di processo, determinare la riserva di funzionamento ed effettuare delle parametrizzazioni. Inoltre, fornisce supporto al cliente durante il cambio di formula o di formato.

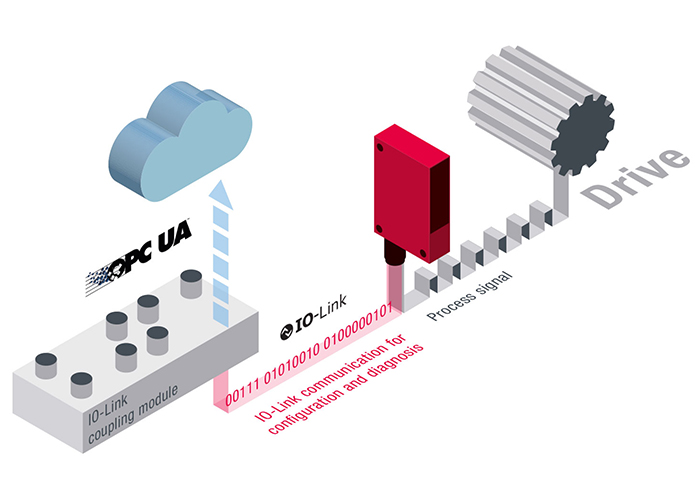

2. Dual Channel e IIoT / Industry 4.0

Nell'ambito di IIoT ed Industry 4.0 i dati necessari ad esempio per il monitoraggio e la parametrizzazione devono essere quanto più possibile indipendenti dal luogo in cui si trovano ed essere disponibili a livello globale per tutti coloro che sono coinvolti nell'automazione. Generalmente questo avviene tramite soluzioni cloud. Se i presupposti sono identici a quelli descritti sopra, allora più che una connessione IO-Link al PLC è necessario il collegamento a un modulo di accoppiamento IO-Link con interfaccia Ethernet e protocollo di comunicazione OPC UA. La connessione al cloud avviene poi ad esempio tramite un gateway IoT Edge.

Dual Channel per sensori con interfaccia fieldbus

Dual Channel e IIoT / Industry 4.0

Leuze electronic offre una soluzione Dual Channel anche per sensori più complessi dotati di interfaccia fieldbus integrata. Lo scanner di codici a barre BCL 348i, ad esempio, è dotato anche di un'interfaccia fieldbus PROFINET. Quest'ultima consente essenzialmente di eseguire dal dispositivo di comando i valori di processo e di allarme, i messaggi di stato e di diagnostica dettagliati e l'intera parametrizzazione del dispositivo. Se invece i dati devono essere disponibili a livello globale e indipendentemente dal luogo in cui si trovano, il sensore li fornisce tramite la sua interfaccia Industrial Ethernet con protocollo di comunicazione OPC UA. Questi dati vengono trasportati fino all'applicazione cloud tramite un connettore cloud integrato o un gateway IoT Edge.

I vantaggi del principio Dual Channel di Leuze

Temi quali il monitoraggio delle condizioni (Condition Monitoring) e la manutenzione predittiva (Predictive Maintenance), oggetto di intensi dibattiti nell'ambito di IIoT e Industry 4.0, richiedono sensori in grado di fornire dati a livello globale e in un formato standardizzato. A questo proposito occorre fare una distinzione generale su quali siano le richieste in termini di prestazioni in tempo reale. Il principio Dual Channel consente per la prima volta di rendere disponibili i dati separatamente e in base alle esigenze dei clienti. Mediante il canale 1 avviene la trasmissione di dati con richiesta in tempo reale, tramite il canale 2 quella dei dati per il monitoraggio dei processi e la parametrizzazione.

La classica interfaccia IO-Link per il sensore a commutazione binaria, che in modalità SIO (Standard IO Mode) consente o il segnale di commutazione oppure su richiesta la comunicazione punto a punto con il sensore, non è in grado di farlo. L'unità di controllo di processo necessita infatti di entrambe le informazioni in parallelo. Durante il processo di imballaggio di una macchina per il packaging, il cliente deve poter analizzare costantemente e online, ad esempio dal valore di processo di un sensore di contrasto, le riserve di commutazione rispetto ai valori di soglia o il livello di sporcizia. Questo consente di riconoscere tempestivamente eventuali scostamenti dallo stato desiderato. È proprio questa la funzione del principio Dual Channel.

Per i sensori con fieldbus, le prestazioni in tempo reale e i dati per il monitoraggio e la parametrizzazione sono disponibili almeno per le interfacce Ethernet in tempo reale. Tuttavia sono accessibili solo localmente e non a livello globale indipendentemente dal luogo in cui si trovano. Inoltre, la maggior parte delle informazioni fornite dal sensore sul monitoraggio delle condizioni o sulla manutenzione predittiva non vengono analizzate. Dunque, anche qui la giusta soluzione è il principio Dual Channel di Leuze.