Linea di montaggio sull’esempio dell’elettromobilità

Nelle linee di montaggio, componenti e prodotti vengono fabbricati con sequenze di assemblaggio consecutive. A seconda delle esigenze, i sistemi utilizzati vanno da linee piccole, parzialmente automatizzate fino a linee completamente automatizzate.

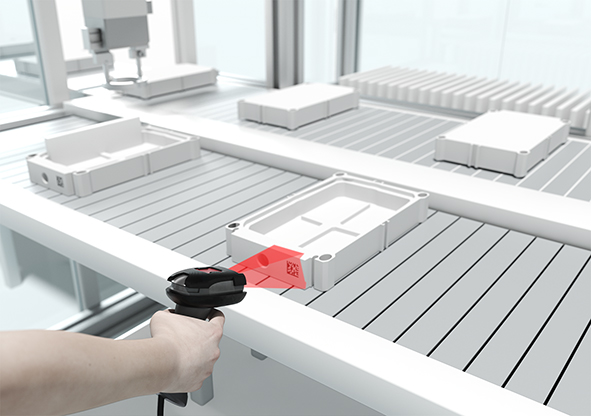

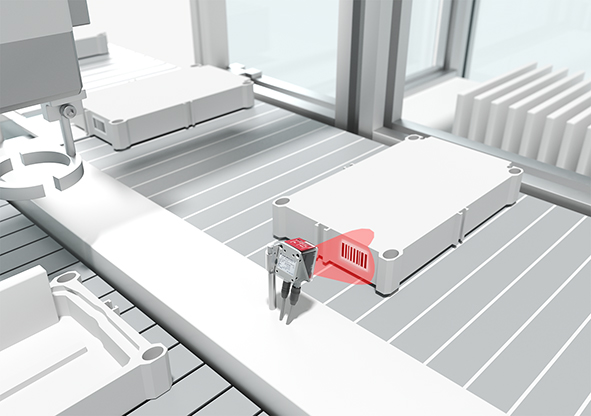

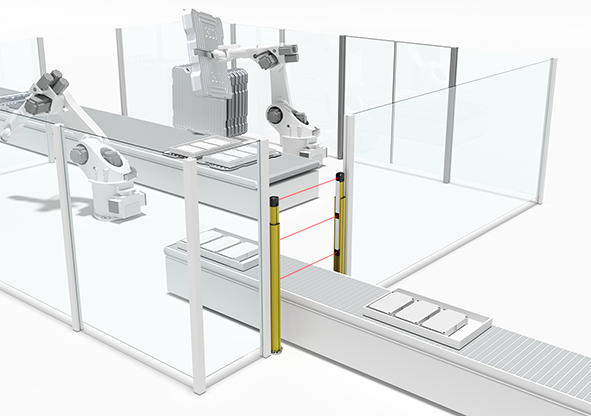

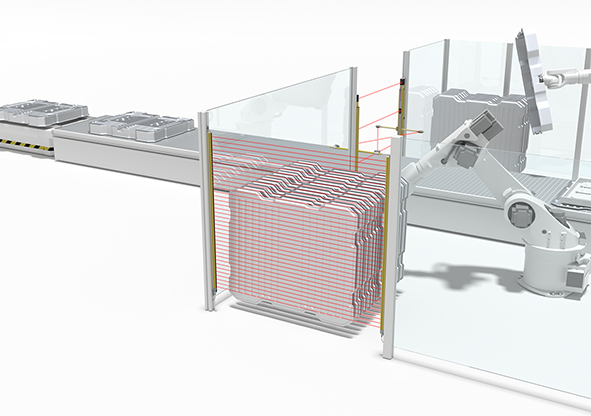

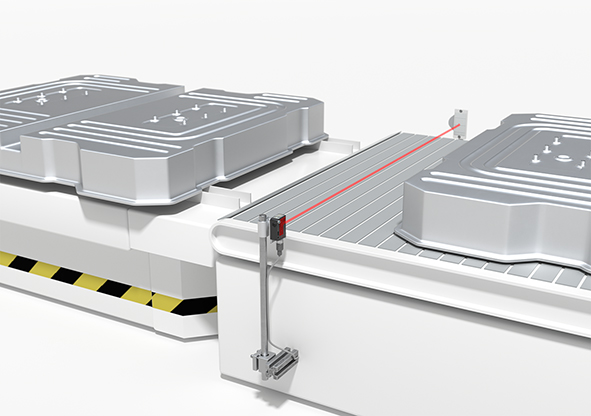

Nel settore dell'elettromobilità, nella maggior parte dei casi l'assemblaggio di celle, moduli e pacchi batterie avviene in modo completamente automatizzato. Il «Track and Trace» dei componenti, le soluzioni di trasporto e logistica per rifornire con materiale le celle di montaggio e la sicurezza delle stazioni di lavoro stabiliscono quali sono i requisiti richiesti ai sensori.

I nostri componenti assicurano processi senza interruzioni e garantiscono la sicurezza delle macchine. Tra i campi di impiego tipici troviamo la lettura di codici e l'identificazione per la tracciabilità, il riconoscimento di oggetti per l'automazione nonché le protezioni di accesso presso le celle di montaggio.