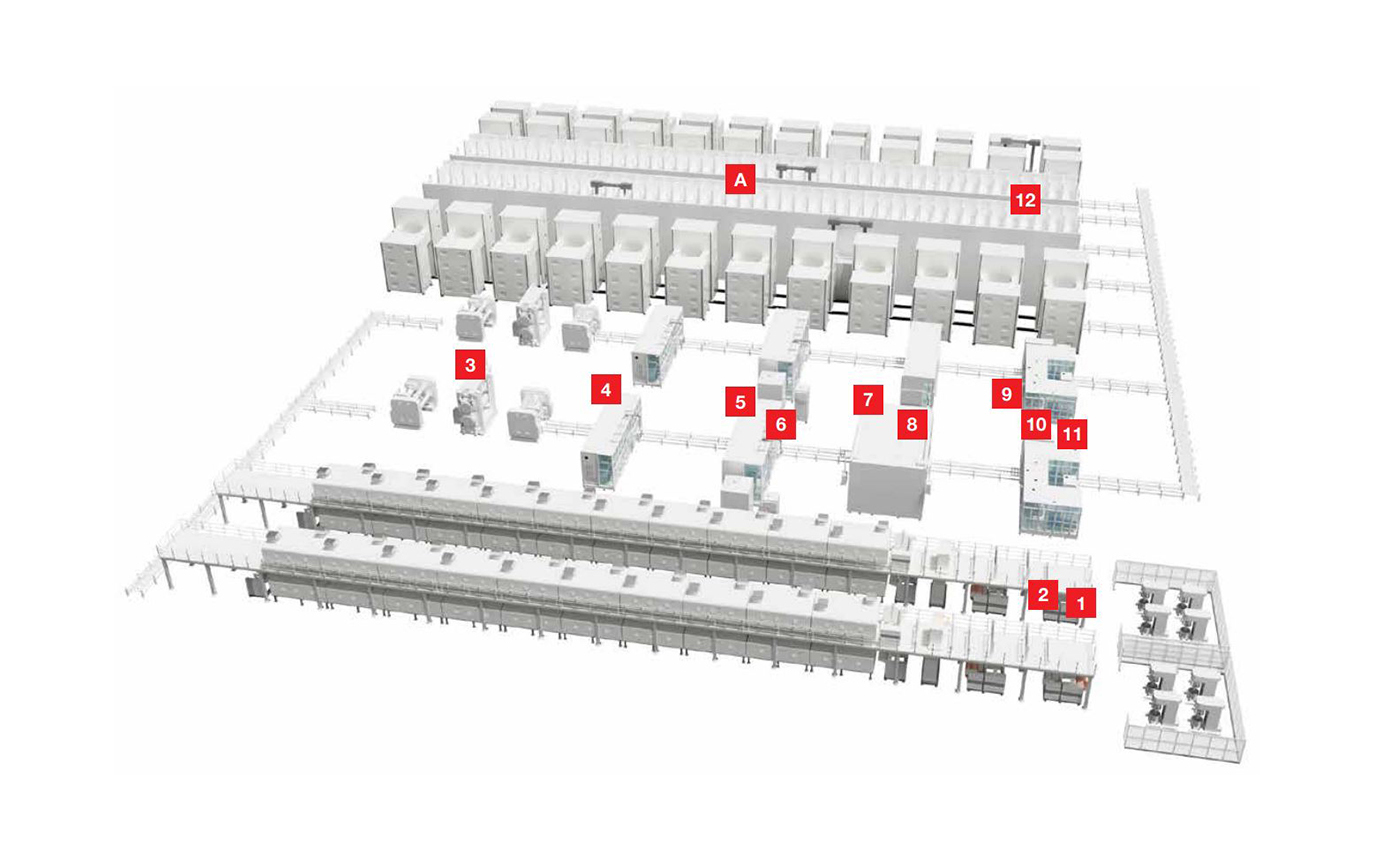

Produzione di celle per batterie

Le celle delle batterie sono prodotte nelle cosiddette gigafactory. Dalle singole macchine ai sistemi di produzione in rete: le fasi di produzione sono ottimizzate per processi efficienti. Sono richiesti i massimi requisiti per la stabilità dei processi e la qualità dei prodotti finiti. Ciò si traduce anche nei requisiti dei sensori utilizzati, che sono determinati dal “track & trace” delle celle della batteria, dalla logistica di produzione e dalla sicurezza e affidabilità delle macchine.

Le nostre soluzioni di sensori garantiscono processi fluidi e assicurano la sicurezza delle macchine. Gli ambiti di applicazione tipici sono la lettura di codici per la tracciabilità, il riconoscimento di oggetti per l'automazione e la protezione degli accessi in macchine e impianti.

Rapporto applicativo: processi precisi per l'azionamento elettrico

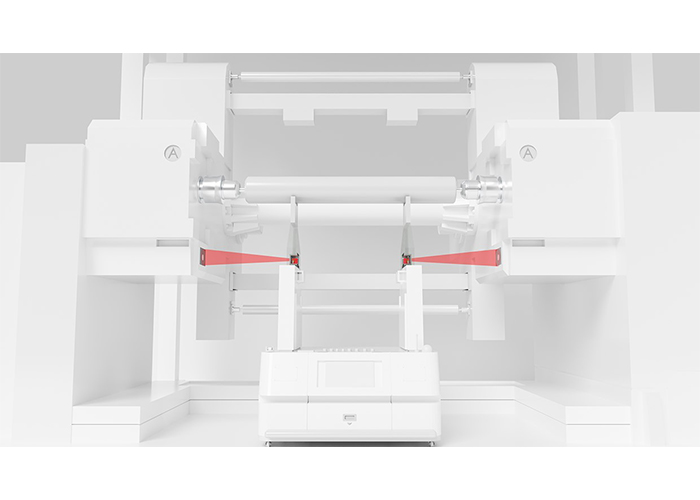

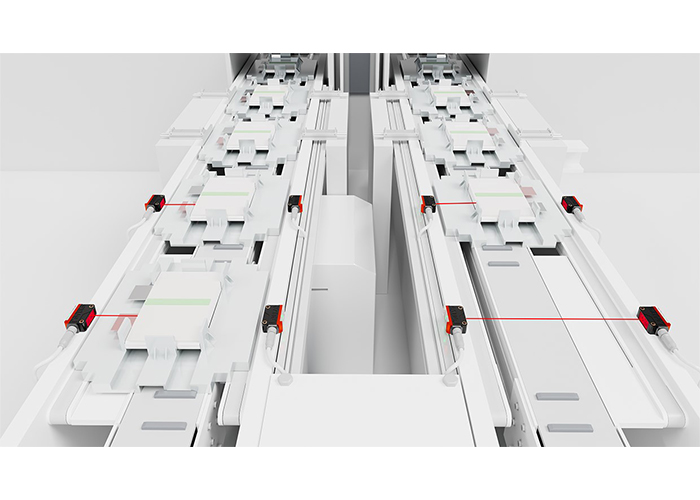

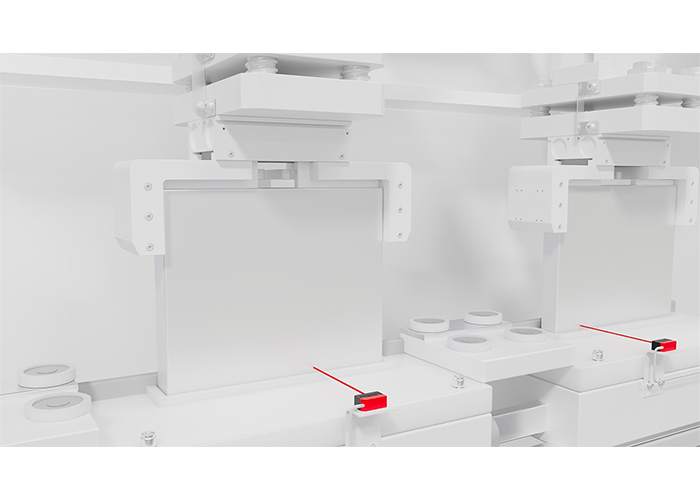

Requisito:

È necessario garantire l'accesso all'area di pericolo dell'impianto di rivestimento. I sensori di sicurezza optoelettronici devono essere utilizzati per facilitare l'ingresso e l'uscita del materiale.

Soluzione:

Le barriere fotoelettriche di sicurezza ELC 100 e MLC 500 offrono risoluzioni elevate per brevi distanze di sicurezza e consentono quindi un design compatto dell’impianto. Se lo spazio è sufficiente, si utilizzano i dispositivi di sicurezza per fasci luminosi multipli MLD 500, disponibili a scelta con funzione di muting integrata.

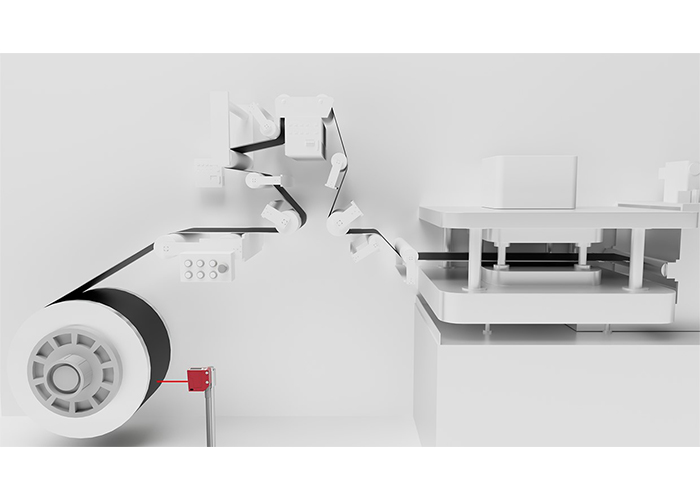

Requisito:

L'AGV trasporta la bobina fino alla stazione di trasferimento, luogo in cui la stessa viene acquisita dall’impianto di rivestimento. Per assicurare un trasferimento affidabile, il dispositivo di sollevamento dell'AGV deve essere posizionato con precisione nella direzione y (asse di sollevamento).

Soluzione:

La smart camera IPS 200i determina la sua posizione rispetto a un marker (foro o riflettore) con una precisione massima di 0,1 mm. La distanza può arrivare a 600 mm. I risultati vengono emessi tramite un'interfaccia Ethernet TCP/IP, PROFINET o EtherNet / IP.

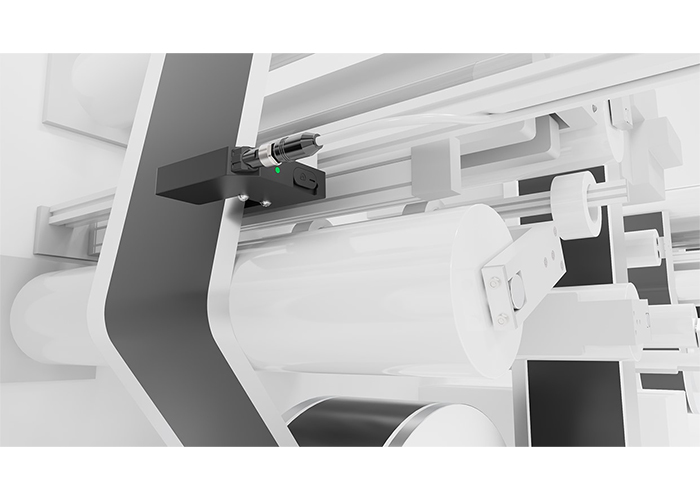

Requisito:

Durante l'avvolgimento e lo svolgimento della pellicola, il diametro della bobina deve essere costantemente rilevato.

Soluzione:

I sensori ottici di distanza ODS 9 forniscono valori di misura esatti anche in condizioni difficili e stabiliscono standard di precisione e facilità d'uso. I valori misurati possono essere letti anche sul display integrato.

Requisito:

Diverse fasi del processo di produzione delle celle per batterie richiedono un posizionamento preciso della lamina dell'elettrodo. La posizione del bordo della pellicola deve essere determinata con precisione per l'alimentazione del processo di avvolgimento o di taglio.

Soluzione:

La barriera fotoelettrica a forcella del CCD di misura GS 754B rileva il bordo della pellicola dell’elettrodo con una risoluzione fino a 0,014 mm e un

tempo di risposta minimo di 2,5 ms. I dispositivi trasmettono i valori misurati alla centralina in forma analogica o tramite un'interfaccia RS 232/422.

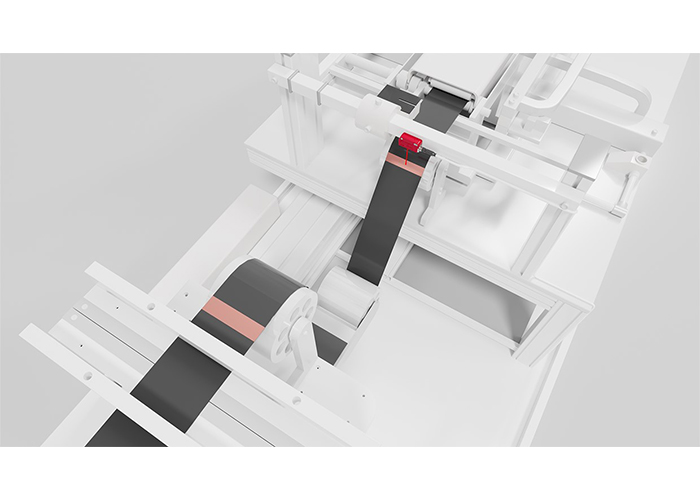

Requisito:

Il rivestimento dell'elettrodo si interrompe periodicamente. Ciò significa che in questi punti la pellicola portante di rame o alluminio è visibile. Le interruzioni servono come “marcature” per il controllo del processo, ad esempio per il processo di taglio, e devono essere riconosciute dai sensori.

Soluzione:

Il tastatore a contrasto KRT 3B distingue in modo affidabile tra pellicola di rame/alluminio e rivestimento dell'elettrodo, rilevando così le marcature. La funzione di autoapprendimento con un solo pulsante può essere attivata anche dalla centralina. Grazie all'ampio campo di scansione operativo di 60 mm ± 20 mm, i sensori possono essere integrati in modo flessibile nella macchina.

Requisito:

Le aree con movimenti pericolosi possono essere accessibili tramite porte di sicurezza per scopi di manutenzione. Se il movimento non si arresta immediatamente dopo l'apertura della porta, questa deve essere protetta da un interruttore di sicurezza con blocco della protezione.

Soluzione:

I robusti interruttori di sicurezza con blocco della protezione della serie L mantengono le porte di protezione

saldamente bloccate fino a quando l'accesso non viene sbloccato tramite un segnale elettrico. La serie comprende sia modelli standard che dispositivi con attuatori codificati RFID per la massima protezione contro le manomissioni.

Requisito:

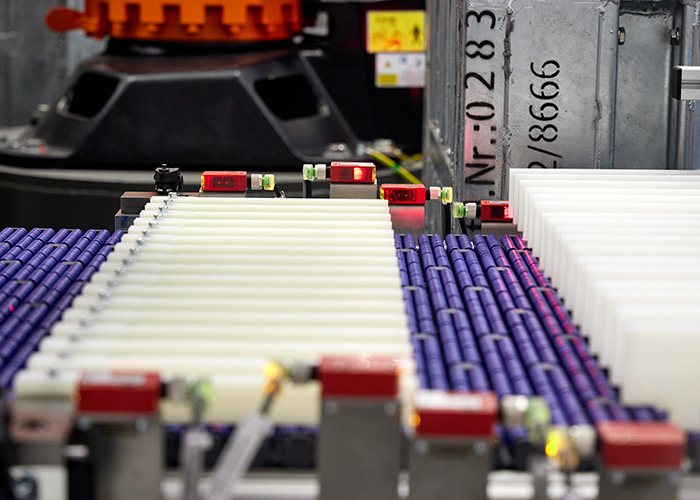

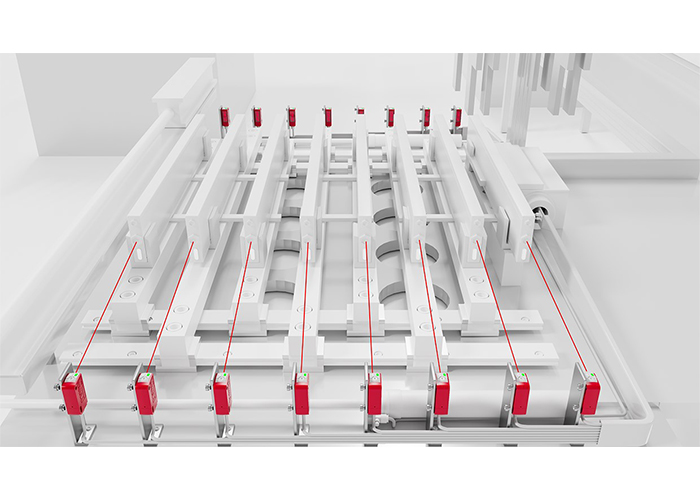

La presenza o la posizione delle celle della batteria sul supporto di trasporto deve essere controllata prima della successiva fase di lavorazione. Per il design compatto dell'impianto, i sensori devono occupare uno spazio ridotto.

Soluzione:

I sensori ottici della serie 5B richiedono uno spazio di installazione molto ridotto. Grazie alla geometria ottimizzata del fascio, i dispositivi rilevano in modo affidabile anche le celle della batteria scariche, garantendo così un'elevata disponibilità della macchina.

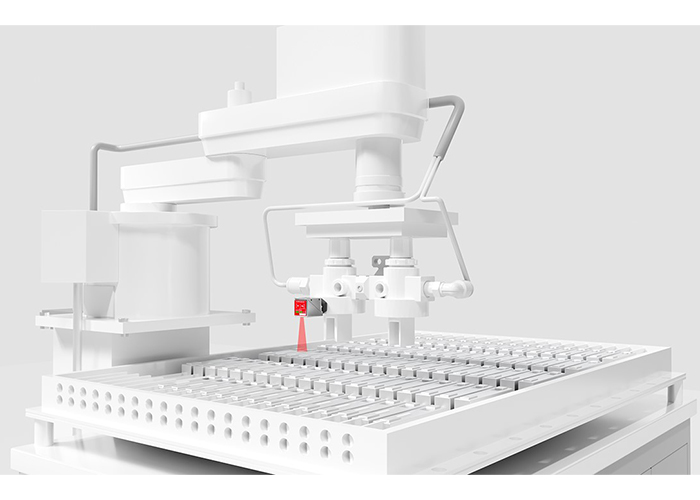

Requisito:

Il concetto di "Track & Trace" comprende anche la tracciabilità di ogni singola cella della batteria nel sistema di lavoro. A tal fine, è necessario leggere il codice 2D laserato (codice DPM) sul coperchio.

Soluzione:

I lettori di codici 2D DCR 200i leggono in modo affidabile i codici DPM sulle superfici metalliche, anche in caso di rapidi movimenti dell'oggetto. Per adeguare il campo di lettura all'applicazione sono disponibili diverse varianti ottiche. I dispositivi possono essere integrati in modo flessibile tramite le interfacce PROFINET IO/RT, Ethernet TCP/IP, UDP, RS 232 e RS 422.

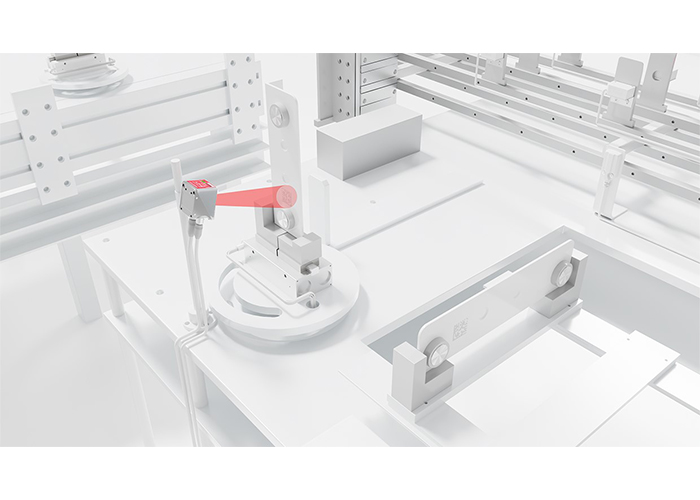

Requisito:

Prima di iniettare il liquido nella stazione di rifornimento, verificare che le celle della batteria siano nella posizione corretta. Ciò vale anche per una

presa affidabile delle celle della batteria.

Soluzione:

Grazie alla loro sorgente luminosa laser, i sensori ottici della serie 3C rilevano in modo affidabile le celle della batteria anche in spazi ristretti. Grazie alla soppressione attiva della luce ambientale, i sensori sono insensibili anche alla luce diretta dell'illuminazione LED dei padiglioni. In questo modo si evita una

commutazione errata.

Requisito:

Prima di introdurre il liquido nella stazione di rifornimento, è necessario verificare la presenza delle celle della batteria. Il sensore deve rilevare in modo affidabile il materiale di alluminio riflettente del guscio della cella.

Soluzione:

Le fotocellule retroriflettenti PRK 5B rilevano in modo affidabile anche gli oggetti riflettenti. Grazie allo spot luminoso omogeneo, i dispositivi hanno un comportamento di commutazione affidabile e sono facili da allineare.

Requisiti:

Il livello dell'elettrolito nel serbatoio deve essere monitorato dall'esterno

senza contatto.

Soluzione:

I sensori capacitivi LCS-1 rilevano il livello di riempimento del serbatoio anche se la parete del serbatoio è composta da

diversi materiali. Sono disponibili varianti con pulsante di autoapprendimento e IO-Link per facilitare la gestione e l'integrazione.

Requisito:

Prima di essere conservata, la cella della batteria deve essere rivestita. Le informazioni pertinenti sono stampate in codice sulla cella della batteria. Queste informazioni (dati) devono essere registrate prima di essere immesse nella macchina per rivestimento, al fine di garantire la tracciabilità lungo l'intera catena del processo.

Soluzione:

I lettori di codici 2D DCR 200i consentono di leggere i codici durante i movimenti rapidi grazie all'elevata velocità di scansione. Per adeguare il campo di lettura sono disponibili diverse varianti ottiche. I dispositivi possono essere facilmente integrati nei bus di campo tramite un'ampia gamma di interfacce e messi rapidamente in funzione grazie a semplici strumenti di configurazione.