Applicazioni di sensori per l'imballaggio di prodotti da forno e pasticceria

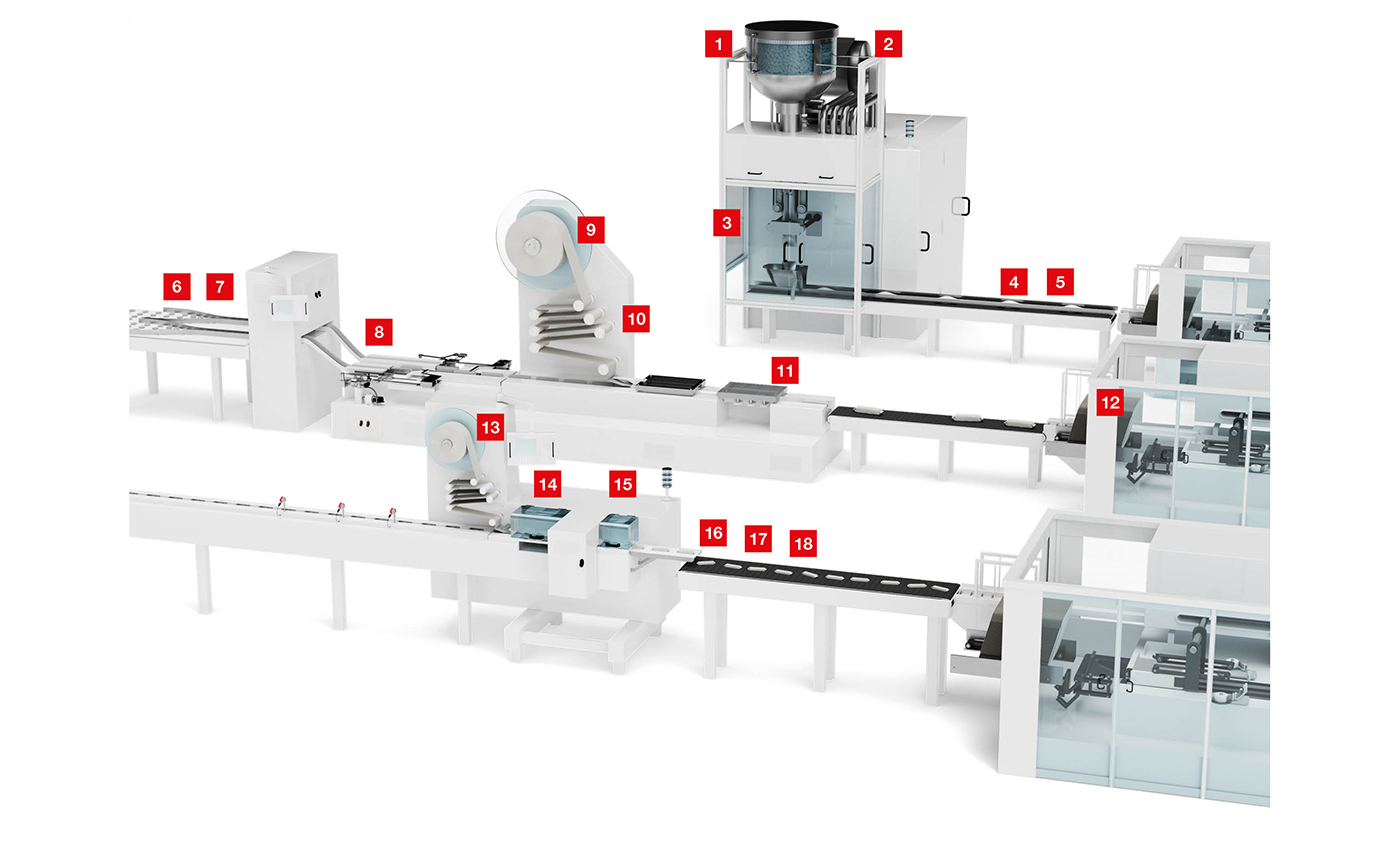

Nei processi di imballaggio automatizzati nell'industria dolciaria e dei prodotti da forno, la flessibilità è un requisito cruciale: generalmente nello stesso impianto vengono prodotti e confezionati prodotti molto diversi tra loro. In questo caso è richiesto l'impiego di sensori in grado di riconoscere questi prodotti in maniera affidabile e possibilmente senza dover effettuare adattamenti o ulteriori interventi di regolazione. Questo compito si rivela particolarmente impegnativo quando i prodotti dolciari sono avvolti in film trasparenti o ad alta lucentezza.

I nostri sensori innovativi sono ottimizzati per le applicazioni degli impianti di lavorazione e imballaggio per prodotti da forno e pasticceria. La fotocellula a tasteggio con riferimento dinamico DRT 25C prende come riferimento il nastro trasportatore dell'impianto ed è un vero asso quando si tratta di riconoscere forme o superfici difficili. Le fotocellule a sbarramento LS 25CI Super Power sono in grado di transilluminare senza sforzo anche i film metallizzati riuscendo così a riconoscere in modo affidabile anche i prodotti avvolti in film. In caso di programmi di ispezione più complessi, i flessibili sensori Simple Vision rappresentano una soluzione ottimale. La maggior parte dei nostri sensori sono dotati di un'interfaccia IO-Link. Le impostazioni predefinite e le ricette possono essere trasmesse ai sensori direttamente dal sistema di controllo della macchina. Questo permette di implementare le impostazioni dei sensori eventualmente necessarie ad un cambio di prodotto in modo particolarmente flessibile e senza lunghi tempi di inattività.

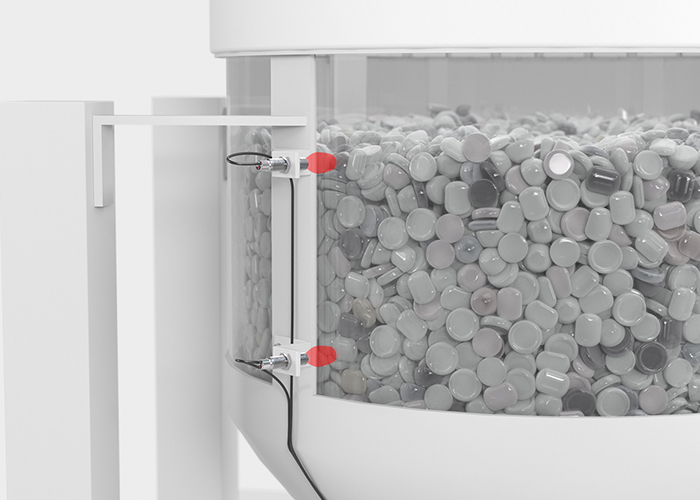

Richiesta:

Nella produzione di dolciumi si impiegano molti ingredienti e prodotti aggiuntivi, come gocce di cioccolato, liquidi, ecc. Per garantire un controllo continuo della fornitura di ingredienti è necessario rilevare i livelli di riempimento nei rispettivi contenitori.

Soluzione:

I sensori capacitivi LCS riconoscono i livelli di riempimento di liquidi e materiali sfusi in contenitori di plastica o di vetro. I sensori effettuano il rilevamento attraverso la parete del contenitore senza contatto con il prodotto. La posizione dei sensori definisce un livello di riempimento minimo e uno massimo.

Richiesta:

Per garantire uno scorrimento parallelo del film e tagli ortogonali, è utile un controllo dei bordi del nastro lungo il percorso della pellicola. Gli elevati requisiti di precisione richiedono un sensore di misura di precisione.

Soluzione:

Il sensore di misura a forcella GS 754 è disponibile con differenti aperture per una regolazione dei bordi con la massima precisione. La risoluzione di 0,01 mm consente una regolazione del bordo del nastro estremamente precisa. Il modello GS 754 rappresenta una soluzione affidabile per un'ampia serie di materiali.

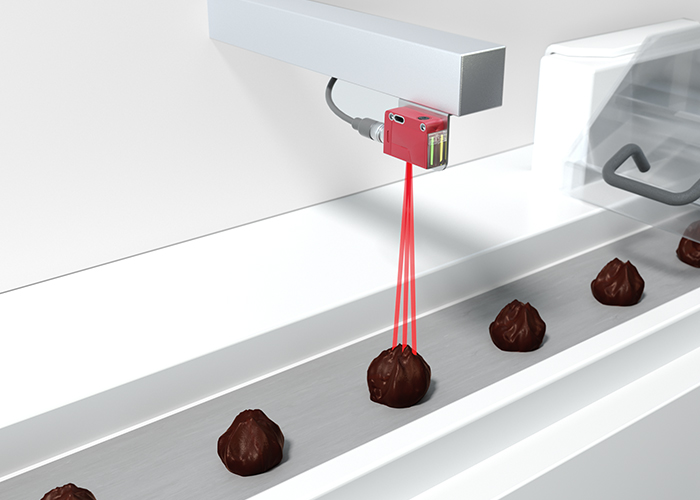

Richiesta:

In una macchina, l'impasto viene prima steso e poi trasformato in prodotti da forno. L'impasto viene steso con precisione fino allo spessore richiesto. Un sensore monitora che, durante il trasferimento sul nastro trasportatore, l'impasto mantenga inalterata la sua forma. Come variabile di misura si utilizza la distanza tra l'impasto e il sensore.

Soluzione:

Il sensore ODT 3C viene posizionato all'uscita della laminatrice sopra al nastro dell'impasto e trasmette un valore di distanza al PLC di livello superiore. L'analisi del valore di misura avviene tramite i dati di processo, via IO-Link. Inoltre, i dati diagnostici vengono trasmessi al controller tramite IO-Link ai fini dell’Industry 4.0.

Richiesta:

Per controllare la sezione tampone, i bordi anteriori dei prodotti sul nastro trasportatore devono essere rilevati in modo affidabile. Al fine di evitare fermi macchina dovuti ad errori di rilevamento, il sensore deve rilevare in modo affidabile anche quei prodotti che presentano geometrie impegnative, che vanno da quelle molto piatte a quelle molto alte.

Soluzione:

Grazie al suo principio di funzionamento, la fotocellula a tasteggio con riferimento dinamico DRT 25C rileva in modo affidabile qualsiasi oggetto: dai prodotti piccoli e piatti a quelli alti e sferici. La funzione di autoapprendimento con un solo pulsante rende la DRT 25C facile da configurare. Ulteriori funzioni del sensore possono essere controllate tramite l'interfaccia IO-Link.

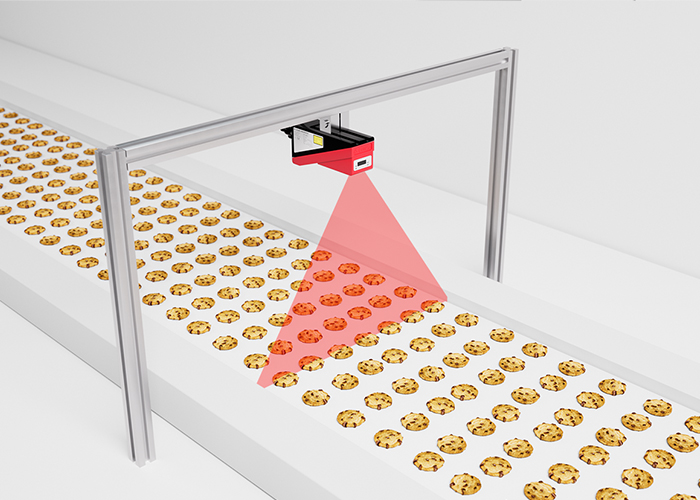

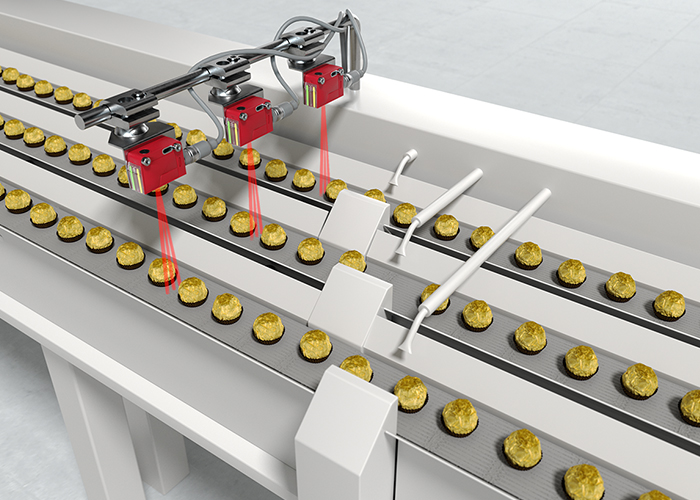

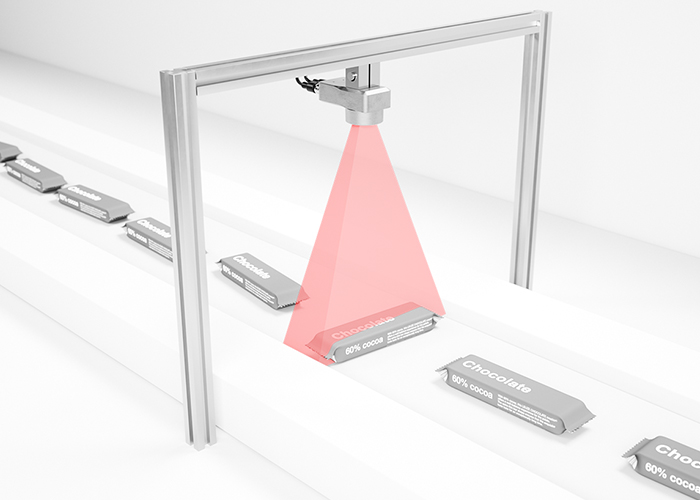

Richiesta:

Nell'industria alimentare il trasporto dei prodotti tra le varie fasi di processo spesso avviene su più corsie. Il rilevamento della presenza e/o della completezza dei prodotti può essere effettuato solo dall'alto e deve coprire tutte le corsie.

Soluzione:

I sensori a sezione ottica LRS 36 (rilevamento di oggetti), LES 36 (misura di oggetti) e LPS 36 (misura di profili) consentono di riconoscere oggetti differenti su una larghezza del campo di misura di 600 mm. Questo permette di individuare facilmente i prodotti mancanti. I sensori trasmettono la posizione e l'altezza degli oggetti.

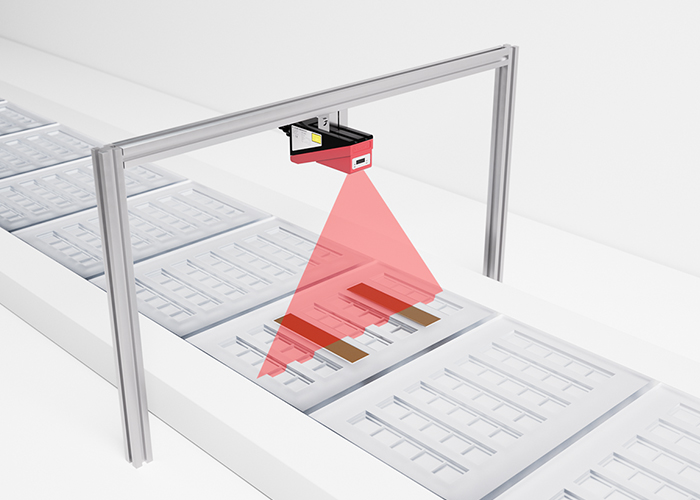

Richiesta:

Nella produzione di dolciumi si utilizzano forme per realizzare i prodotti o per dargli una forma. Nel processo il primo passaggio riguarda l'identificazione e la verifica dello stampo vuoto.

Soluzione:

Il compatto lettore di codici ad uso universale DCR 200i riconosce in modo affidabile i codici 1D e 2D. Per l'impiego nella lavorazione di generi alimentari è disponibile con alloggiamento in acciaio inossidabile. In caso di maggiori distanze dallo stampo vuoto, si rivela particolarmente indicato il potente sensore Simple Vision DCR 1048i.

Richiesta:

Per garantire un processo produttivo affidabile, prima di riutilizzare gli stampi vuoti è importante assicurarsi che nessuno di essi presenti dei residui.

Soluzione:

Il sensore a sezione ottica LPS 36 prende un profilo della forma e fornisce un valore di distanza e uno di posizione per ciascun punto di misura lungo la linea laser. Il controllore collegato analizza se lo stampo è «vuoto» o se vi sono dei «residui nello stampo». In alternativa si può impiegare il sensore Simple Vision IVS 1048i con analisi delle immagini integrata.

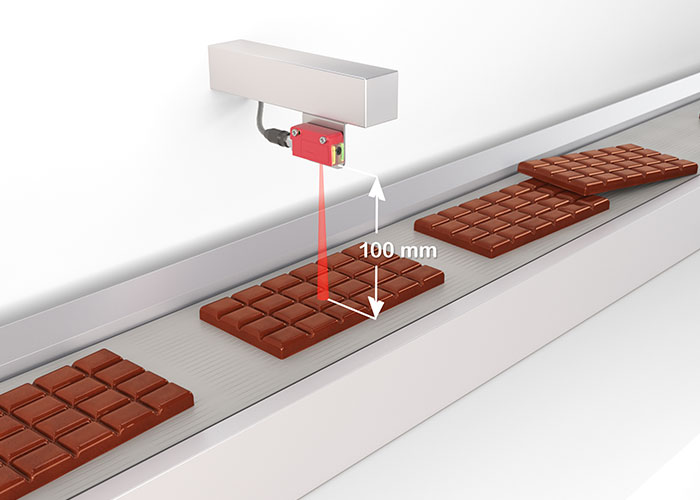

Richiesta:

In una macchina per il packaging orizzontale, ai fini della successiva lavorazione, i prodotti (ad esempio, barrette di cioccolato) devono scorrere separatamente sul nastro trasportatore. In questo caso si controlla che l'altezza del prodotto definita venga rispettata (ad esempio, non vi sono oggetti sovrapposti).

Soluzione:

Il sensore ODT 3C è installato sopra il nastro trasportatore e guarda i prodotti sottostanti. Rileva gli oggetti (funzione sensore di commutazione) e ne misura simultaneamente l'altezza (funzione sensore di misura). In questo modo si garantisce che i prodotti scorrano separatamente sul nastro trasportatore. L'emissione dei dati di misura avviene tramite l'interfaccia IO-Link del sensore.

Richiesta:

I punti di giuntura che si verificano al cambio delle bobine dei film di imballaggio devono essere riconosciuti e scartati in maniera affidabile durante il processo. Dato che le stampe dei film di imballaggio possono essere molto varie, il riconoscimento del punto di giuntura deve avvenire nel modo più indipendente possibile dal colore e dalla superficie.

Soluzione:

I sensori a forcella IGSU14E SD riconoscono i punti di giuntura in maniera affidabile. Il principio ad ultrasuoni consente di trattare tutti i tipi di stampa. L'apprendimento dei sensori può essere eseguito in modo semplice e veloce grazie alla funzione di apprendimento. Una funzione di diagnostica è disponibile grazie all'interfaccia IO-Link integrata.

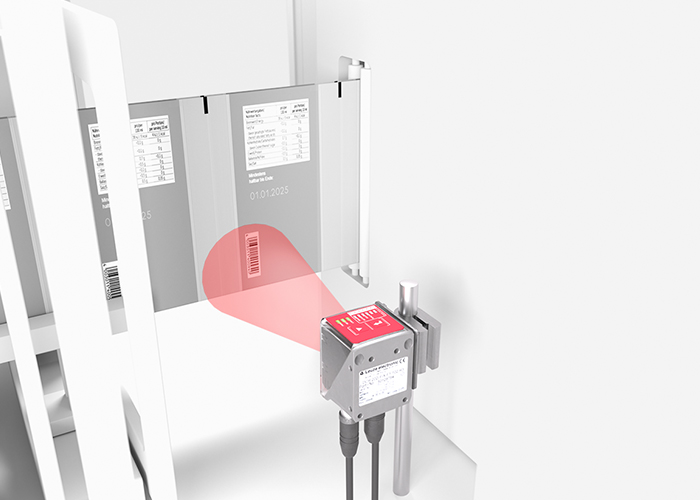

Richiesta:

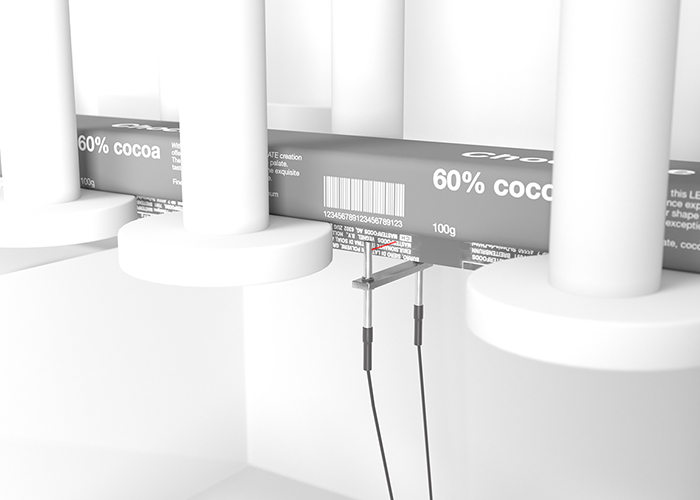

Nei processi di imballaggio è necessario apporre un codice per garantire che il materiale di imballaggio sia stato correttamente abbinato al prodotto. I sensori devono controllare diversi tipi di codice ma anche la leggibilità di ciascuno di essi. In questo caso si può ricorrere a un lettore di codici a fotocamera.

Soluzione:

Il lettore di codici a fotocamera DCR 200i decodifica i codici 1D e 2D. La funzione del codice di riferimento integrata consente al sensore di confrontare il codice letto con il codice di riferimento o il codice target. Il risultato viene emesso in tempo reale tramite gli I/O digitali. In alternativa, il contenuto del codice può essere trasmesso al controllo della macchina tramite l'interfaccia fieldbus.

Richiesta:

Quando vi sono dei prodotti piatti impilati gli uni sugli altri, l'altezza della pila deve essere monitorata per non intralciare il processo di imballaggio successivo. Questo consente di controllare al contempo anche il numero dei prodotti impilati.

Soluzione:

Dotati di diversi campi di misura e risoluzioni, i sensori di misura della distanza ODS 9 sono adatti al controllo del livello di riempimento. Grazie all'uscita analogica in corrente o in tensione parametrizzabile e all'interfaccia IO-Link possono essere facilmente integrati nel sistema di controllo impiegato.

Richiesta:

In una macchina per il packaging, i prodotti difettosi o incompleti vengono scartati senza essere smistati o allineati. Le cortine fotoelettriche di intercettazione possono rilevare questi prodotti. Un'altra soluzione consiste nell'utilizzare una cortina fotoelettrica di intercettazione rapida all'uscita della macchina per contare i prodotti imballati correttamente.

Soluzione:

La cortina fotoelettrica di intercettazione CSL 710 disponibile in varie lunghezze e risoluzioni, è idonea al monitoraggio di grandi aperture per l'uscita dei prodotti. La compatta barriera fotoelettrica CSL 505 è una soluzione poco ingombrante per applicazioni semplici. La barriera fotoelettrica a riflessione CSR 780, grazie al suo tempo di risposta breve, è indicata per un conteggio rapido degli oggetti.

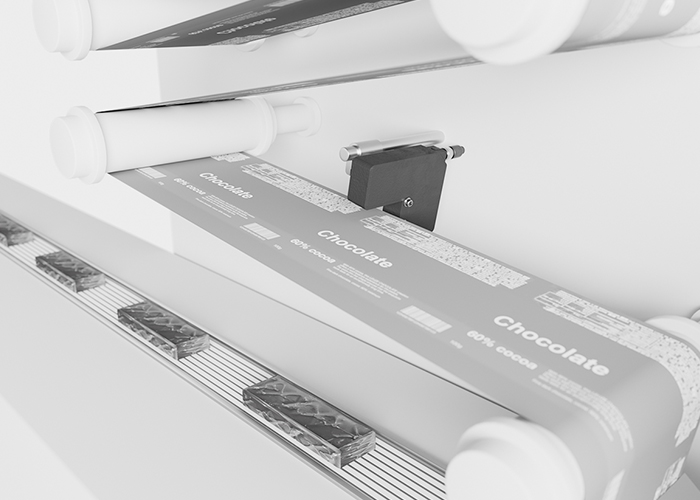

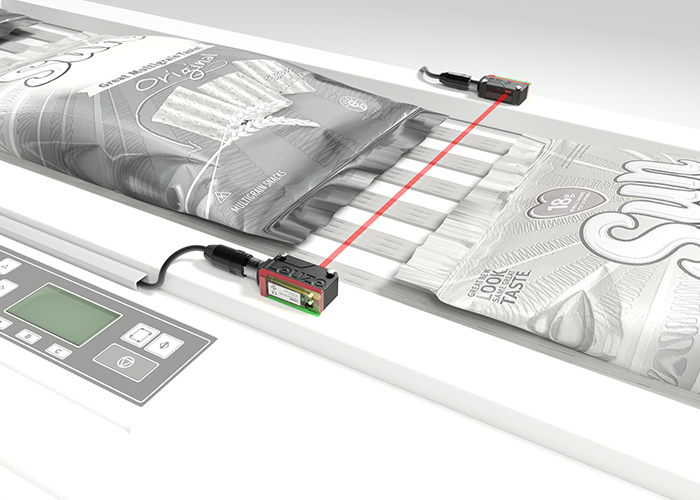

Richiesta:

In una macchina per il packaging orizzontale i prodotti sono confezionati in film di imballaggio. I sensori devono riconoscere le marcature a contrasto stampate e controllare così la precisione del processo di taglio. Le sfide sono costituite spesso da condizioni di spazio ridotto e cambi di formato frequenti con film e marcature a contrasto di colore diverso.

Soluzione:

Il compatto sensore di contrasto KRT 3C è disponibile in tre varianti: una flessibile con LED RGB, una ad uso universale con luce bianca e una per maggiori distanze con luce rossa laser. L'apprendimento delle fotocellule a tasteggio può avvenire mediante pulsante di apprendimento integrato, tramite IO-Link o via cavo.

Richiesta:

Nel caso dei prodotti alimentari confezionati in film, una sigillatura effettuata correttamente serve a garantire la scadenza dei prodotti confezionati. A tal fine, la sigillatura deve essere costantemente monitorata durante il processo orizzontale. I sensori impiegati devono essere adattati alle condizioni di spazio esistenti nella macchina.

Soluzione:

Le fibre ottiche KF e KFX con diverse uscite del fascio e possibilità di fissaggio sono contraddistinte da una grande flessibilità di impiego in condizioni di montaggio ristrette. In combinazione con amplificatori dall'elevata potenza ottica LV463.XR si ottiene una soluzione su misura per l'applicazione. Tra gli altri vantaggi troviamo l'uscita analogica e l'interfaccia IO-Link.

Richiesta:

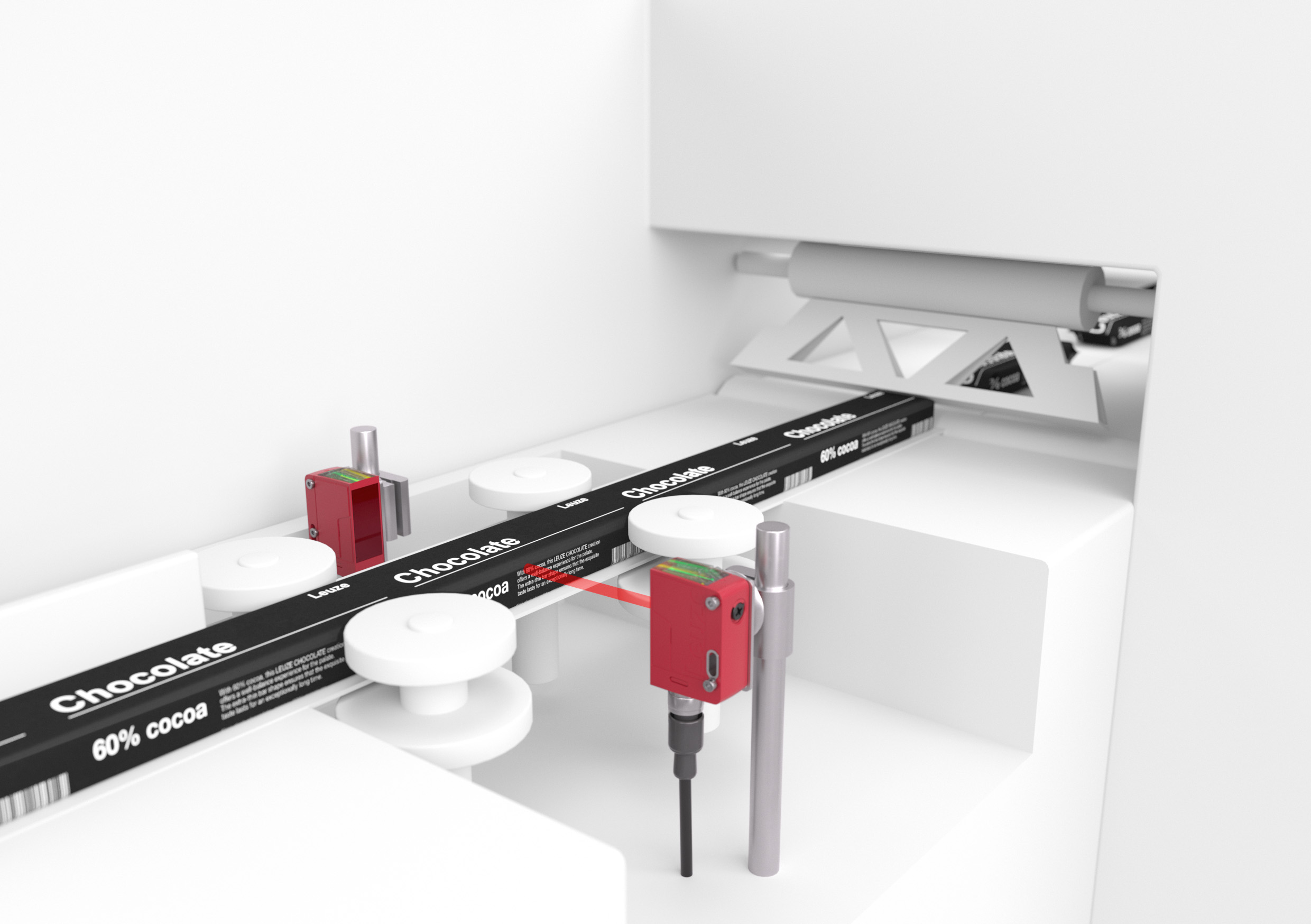

In una macchina per il packaging orizzontale, le barrette di cioccolato vengono confezionate in un film. Spesso il film di imballaggio ha una stampa a colori e non è trasparente. Per consentire la saldatura del film tubolare nel punto corretto, il bordo anteriore della barretta situata nel film tubolare deve essere rilevato in modo affidabile.

Soluzione:

Le potenti fotocellule a sbarramento LS25CI.XXR super power e LS25CI.XR high power sono in grado di transilluminare senza sforzo la maggior parte dei film metallizzati e di colore scuro. Anche nei film tubolari chiusi, i bordi anteriori dei prodotti vengono rilevati in modo affidabile nella confezione.

Richiesta:

In presenza di più nastri trasportatori disposti uno accanto all'altro a distanza ravvicinata, gli oggetti devono essere rilevati dall'alto. Negli impianti di produzione, l'ideale sarebbe che i cambi di formato non richiedessero nessun adattamento dei sensori, per evitare tempi di inattività.

Soluzione:

Prendendo come riferimento il nastro trasportatore ed mettendo in relazione la remissione e la distanza, la DRT 25C riconosce tutti gli oggetti. È sufficiente eseguire un apprendimento durante la messa in opera, non richiede adattamenti in caso di cambi di formato.

Richiesta:

Un produttore di generi alimentari confeziona i propri prodotti in imballaggi primari ad alta lucentezza. Successivamente le confezioni proseguono il loro trasporto su un nastro trasportatore e qui devono essere riconosciute in modo affidabile. Dei sensori con tempi di risposta brevi sono in grado di rilevare anche piccoli spazi tra i prodotti.

Soluzione:

I sensori della serie 5B possono essere montati in orizzontale sulla linea di trasporto. La scelta di una fotocellula a sbarramento ha il vantaggio di una riserva di funzionamento molto elevata, che consente un riconoscimento affidabile anche in caso di superfici critiche.

Richiesta:

All'uscita di una macchina per il packaging orizzontale occorre verificare il corretto orientamento dei prodotti prima che questi ultimi siano imballati automaticamente all'interno di un cartone. A questo scopo, si vuole utilizzare un sensore Vision a fotocamera che controlli il nastro trasportatore dall'alto.

Soluzione:

Il Simple Vision Sensor IVS 1048i è in grado di verificare la posizione dei prodotti sul nastro trasportatore. A tal fine si utilizzano gli strumenti di analisi selezionabili nel sensore, come ad esempio il riconoscimento di modelli o il riconoscimento della posizione. Inoltre, è possibile leggere e controllare i codici a barre o i codici 2D presenti sul prodotto.