Powertrain - Motore a combustione

I blocchi motore provenienti dalla fonderia formano la base del motore a combustione. Nella produzione di motori nascono, insieme a tanti altri componenti, gruppi propulsori moderni ed efficienti.

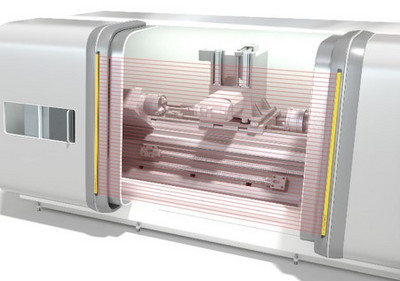

Altrettanto variegate sono le fasi di lavorazione e di processo. Le lavorazioni effettuate sui blocchi motore nei centri di lavorazione devono soddisfare gli elevati standard di qualità in maniera costante e permanente. I componenti devono essere montati con precisione ed essere idonei per il rispettivo tipo di motore. La tracciabilità dei motori è garantita grazie a verifiche effettuate sui processi.

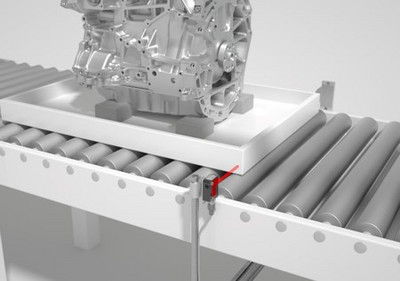

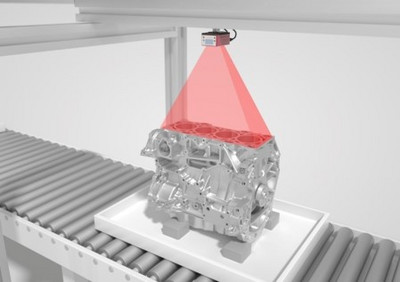

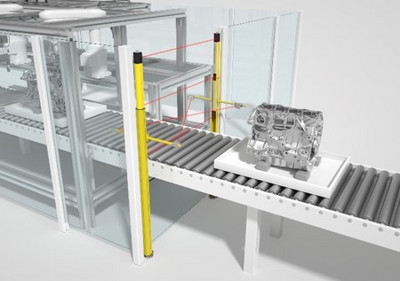

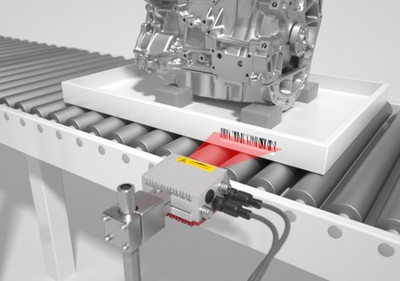

Qui i sensori sono indispensabili per garantire l'efficienza dei processi e il rispetto dei requisiti di qualità. Tra i campi di impiego tipici dei nostri dispositivi troviamo il controllo del tipo, il riconoscimento di oggetti, la lettura di codici e l'identificazione nonché le applicazioni per la sicurezza sul lavoro e per quella delle macchine.