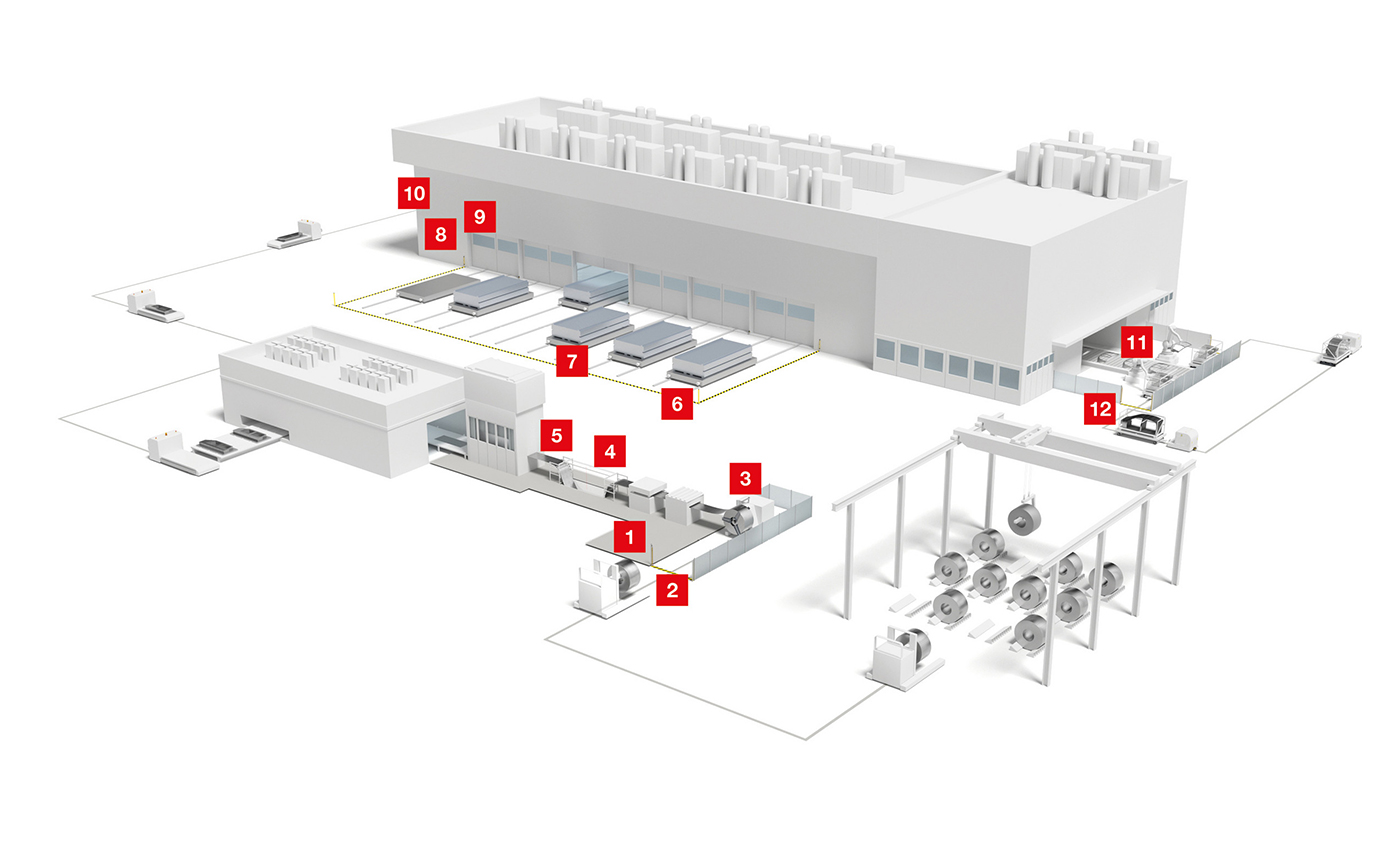

L’officina presse

Dalla bobina di acciaio all’auto.

Da giganti bobine di acciaio vengono realizzati, grazie a diversi passaggi di lavorazione, i pezzi che compongono le carrozzerie dei futuri veicoli.

Che si tratti del taglio delle bobine o della punzonatura, della stampa e della formatura delle lamiere: i sensori accompagnano e proteggono tutte le fasi della produzione, anche in condizioni ambientali critiche.

Le applicazioni sono molteplici tanto quanto la nostra gamma di prodotti creata su misura per loro. Sensori induttivi e ottici verificano e controllano la presenza e la posizione dei pezzi. I sistemi di identificazione registrano i dati per la loro tracciabilità. In impianti di taglio, i nostri sensori comunicano i valori di misura per il sistema di regolazione della curvatura e dei bordi.

Panoramica

Richiesta:

I dati tecnici rilevanti, come ad es. il materiale e lo spessore del materiale, sono riportati sulla bobina in forma codificata. Dopo che le bobine sono state prelevate dal magazzino ma prima che vengano caricate nella taglierina, questi dati devono essere rilevati per garantire la tracciabilità lungo l'intera catena di processo.

Soluzione:

I lettori di codici a fotocamera DCR 200i leggono tutti i comuni codici 1D e 2D, sono comodi da parametrizzare e, grazie alle diverse ottiche, anche semplici da installare. Se la posizione del codice 1D sulla bobina può variare, vengono impiegati i lettori di codici a barre BCL 300i nella variante con specchio oscillante.

Richiesta:

Le bobine del peso di tonnellate vengono trasportate fino all'impianto di taglio mediante carrelli elevatori o sistemi di trasporto a guida automatica. Occorre proteggere l'accesso all'area del mettifoglio della taglierina.

Soluzione:

Le cortine fotoelettriche di sicurezza MLC 500 sono disponibili in molteplici lunghezze del campo protetto e risoluzioni e, grazie alle brevi distanze di sicurezza contribuiscono a un design d'impianto compatto. In presenza di spazio sufficiente vengono impiegate in alternativa le barriere fotoelettriche multiraggio di sicurezza MLD 500, disponibili opzionalmente anche con funzioni di muting integrate.

Richiesta:

Affinché la sostituzione automatica della bobina possa essere avviata prima che il materiale finisca, occorre monitorare costantemente il diametro della bobina. Questo consente di ridurre al minimo costosi tempi di inattività.

Soluzione:

I sensori di misura ad ultrasuoni delle serie DMU 300 / 400 offrono un campo di misura particolarmente grande fino a 6.000 mm. I robusti dispositivi nelle versioni in plastica e completamente in metallo si contraddistinguono per i brevi tempi di risposta e le elevate risoluzioni. Sono disponibili con uscita analogica in corrente o in tensione ed interfaccia IO-Link.

Richiesta:

Nell'impianto di taglio, il processo di taglio deve essere disaccoppiato dal trasporto del nastro. L'allentamento del nastro deve essere rilevato senza contatto per trasmettere al sistema di regolazione i valori di misura necessari a determinare la velocità di tiraggio.

Soluzione:

I sensori delle serie ODS10 / 110 e ODSL 96, che funzionano in base al principio della misura del tempo di propagazione degli impulsi (TOF, Time of Flight), offrono delle portate di misura di diversi metri. Sono dotati di un'alta risoluzione e un'elevata riproducibilità. I dispositivi possono essere integrati in modo flessibile tramite uscita analogica, interfaccia seriale e IO-Link.

Richiesta:

L'impianto di taglio per lamiere taglia il materiale srotolato dal modulo continuo in cosiddetti fogli o lastre di lamiera. Affinché queste ultime restino identiche ed entro le tolleranze in termini di forma e dimensioni, è necessario controllare il bordo con precisione.

Soluzione:

Grazie alla loro elevata riproducibilità pari a ± 0,03 mm, i sensori a forcella CCD GS 754B permettono di determinare il bordo del nastro con precisione. I dispositivi possono essere integrati in modo flessibile tramite uscita analogica, interfaccia seriale o IO-Link.

Richiesta:

Prima che i carrelli entrino nella pressa, occorre verificare che non vi siano persone nella zona antistante i varchi. Durante l'ingresso dei carrelli occorre proteggere le aree ai loro lati per evitare che delle persone possano oltrepassarne uno ed entrare all'interno della linea di stampaggio.

Soluzione:

Grazie ai suoi campi protetti configurabili e commutabili, il laser scanner di sicurezza RSL 400 protegge l'area antistante il rispettivo varco. Grazie alla sua ampia portata di 8,25 m e due funzioni di protezione che lavorano in parallelo, consente di monitorare con un solo dispositivo due zone di ingresso contemporaneamente e l'una indipendentemente dall'altra.

Richiesta:

Gli stampi a compressione vengono portati con un carroponte nell'area antistante le presse e, al cambio utensili, vengono inseriti nella pressa. Qui l'intera area antistante diventa una zona critica dal punto di vista della sicurezza. Occorre monitorare l'accesso di persone.

Soluzione:

Le barriere fotoelettriche multiraggio di sicurezza della serie MLD 500 offrono protezioni di accesso economiche per grandi aree. Questi sistemi trasmettitore-ricevitore con portate di 70 m vengono impiegati insieme alle colonne portaspecchio e proteggono così l'intera area antistante la linea di stampaggio.

Richiesta:

Il cambio utensile avviene caricando l'utensile su un carrello slitta con l'ausilio di un carroponte. Occorre controllare che sia posizionato correttamente in modo da consentire il bloccaggio automatico.

Soluzione:

Nella nostra ampia gamma di sensori induttivi quelli più adatti sono i modelli IS / ISS 244 di forma cubica. Questi compatti sensori possono essere montati in maniera veloce e poco ingombrante. Gli indicatori di stato ben visibili lateralmente semplificano la messa in opera e visualizzano gli stati.

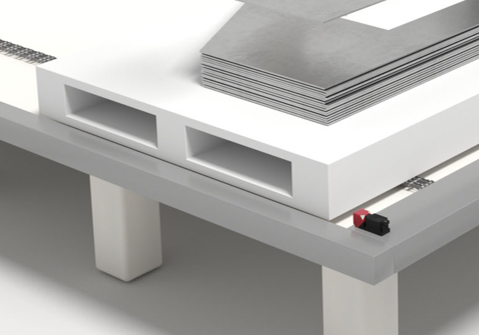

Richiesta:

Le lamiere tranciate (e in parte già punzonate) vengono trasportate alle ulteriori lavorazioni mediante carrelli elevatori o sistemi di trasporto a guida automatica. Prima di prelevare i pezzi occorre verificare che il pallet o il portacarichi abbia raggiunto la posizione di trasferimento. Questo deve avvenire senza contatto.

Soluzione:

I sensori induttivi della serie IS 200 / 244 offrono elevate prestazioni e una grande riserva di funzionamento. A seconda del luogo di installazione e delle portate di tasteggio necessarie, è possibile scegliere tra le forme cilindriche con distanza di commutazione tripla della serie IS 200 e le forme cubiche IS / ISS 244.

Richiesta:

Durante il funzionamento deve essere garantita un'alimentazione continua di materiale. Se il robot preleva l'ultimo foglio di lamiera oppure il livello della pila di lamiere scende al di sotto di un livello minimo predefinito deve essere richiesto automaticamente un rifornimento. A tal fine, l'altezza della pila di lamiere deve essere monitorata.

Soluzione:

La nostra ampia gamma di sensori a commutazione e di misura della distanza offre dispositivi con tempo di propagazione degli impulsi (TOF), particolarmente adatti per le ampie portate. Tra questi troviamo i sensori di commutazione HT 10, che monitorano il superamento per difetto di un'altezza della pila predefinita, e i sensori di misura ODS 10, che misurano l'altezza della pila.

Richiesta:

La pinza di presa a vuoto del braccio robotizzato preleva automaticamente dalla pila di lamiere quella rispettivamente più in alto di tutte e quindi la posiziona sul sistema di trasporto della linea di stampaggio. Per evitare errori nel processo occorre rilevare su tutta la lunghezza della lamiera se per caso sia stata sollevata anche quella sottostante, ad es. per un effetto di adesione.

Soluzione:

Le barriere fotoelettriche a commutazione CSL 700 controllano l'intera superficie della lamiera. I dispositivi sono disponibili in diverse lunghezze e risoluzioni, a seconda delle esigenze. La combinazione di interfaccia IO-Link integrata ed uscite di commutazione liberamente programmabili consente una facile integrazione nell'impianto.

Richiesta:

Alla fine della linea di stampaggio, le lamiere formate vengono prelevate e caricate automaticamente su dei trasportatori per la successiva lavorazione. Per comandare il robot di presa occorre verificare la presenza dei pezzi sul trasportatore a nastro.

Soluzione:

La nostra ampia gamma di sensori di commutazione presenta la serie HT 25C, che coniuga dimensioni compatte con una riserva di funzionamento superiore alla media. I pezzi che presentano una superficie lucida ma anche scura o strutturata vengono rilevati in modo sicuro. I dispositivi sono disponibili in versioni a luce rossa ed infrarossa.

Richiesta:

Le parti in lamiera finite vengono stoccate su rack mobili che vengono trasportati, ad es. da treni rimorchiatori o AGV, alla carrozzeria per le successive lavorazioni. Affinché il rack venga condotto alla lavorazione giusta occorre leggere il codice d'identificazione applicato sul rack.

Soluzione:

A seconda dell'apposizione del codice e della distanza di lettura, un BCL 300i che funge da scanner a reticolo decodifica il codice e trasmette i dati al PLC o al calcolatore del flusso di materiali. In caso di grandi tolleranze di posizione dell'etichetta vengono impiegati i modelli di dispositivo con specchio oscillante integrato.