Focus sui trasloelevatori: Quattro potenziali di ottimizzazione con i sensori

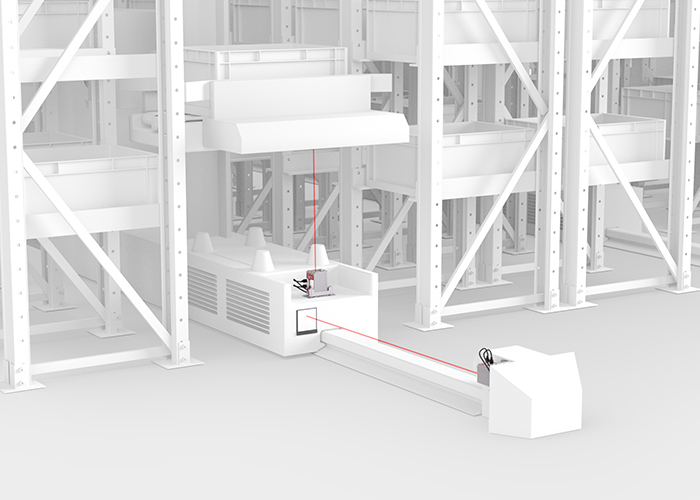

Potenziale di ottimizzazione n° 1: maggiore libertà di progettazione

Problema: vincoli costruttivi

A causa delle dimensioni del dispositivo o delle caratteristiche tecniche dei sistemi di posizionamento laser esistenti, ci si scontra con dei vincoli costruttivi quando si cerca un posto dove installare il sensore sul trasloelevatore?

La nostra ottimizzazione per voi: il sistema di posizionamento laser più compatto del mercato

Con il nuovo AMS 100i, contraddistinto da una forma compatta e zona cieca di soli 100 mm, offriamo il sistema di posizionamento laser più compatto al mondo.

La scelta di svolgere compiti di posizionamento con trasloelevatori con il nuovo AMS 100i ha i seguenti vantaggi:

- Massima libertà di progettazione grazie all'alloggiamento compatto (105 x 68 x 75 mm)

- Opzioni di montaggio modulari e facilità di allineamento

- Posizionamento fino a una zona vicina di 100 mm

- Può essere installato senza interferenze direttamente accanto a una barriera a fotocellula dati

- Interessante rapporto qualità-prezzo

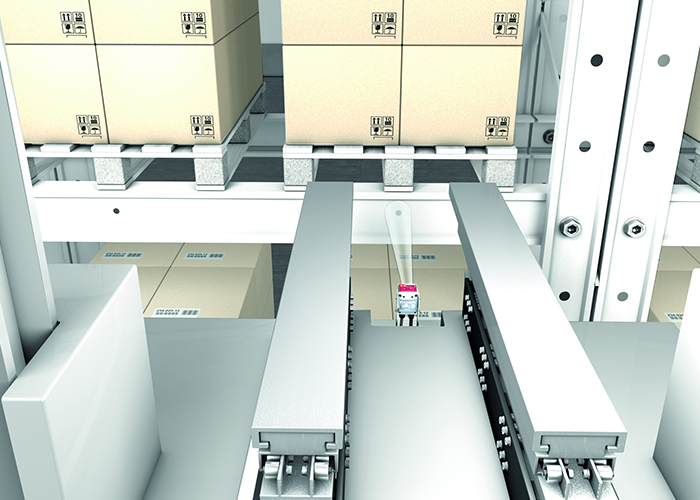

Potenziale di ottimizzazione n° 2: messa in opera più rapida

Problema: cablaggio, montaggio e allineamento di molteplici sensori

Nel posizionamento preciso delle forche telescopiche del trasloelevatore, la soluzione standard prevede l'impiego di più sensori, che devono essere tutti cablati, montati e allineati.

La nostra ottimizzazione per voi: basta un unico sensore a fotocamera

Una fotocamera rileva riflettori e/o fori di forma circolare. Determina lo scostamento di posizione nelle direzioni X e Y rispetto alla posizione nominale e trasmette lo scostamento di posizione al controllore mediante un'interfaccia o degli I/O.

Il posizionamento preciso delle forche telescopiche con un sensore a fotocamera come il modello IPS 200i/400i ha i seguenti vantaggi:

- Cablaggio di un unico sensore

- Montaggio e allineamento di un unico sensore

- Impostazione e parametrizzazione in modo semplice e veloce

grazie a un Setup Wizard integrato

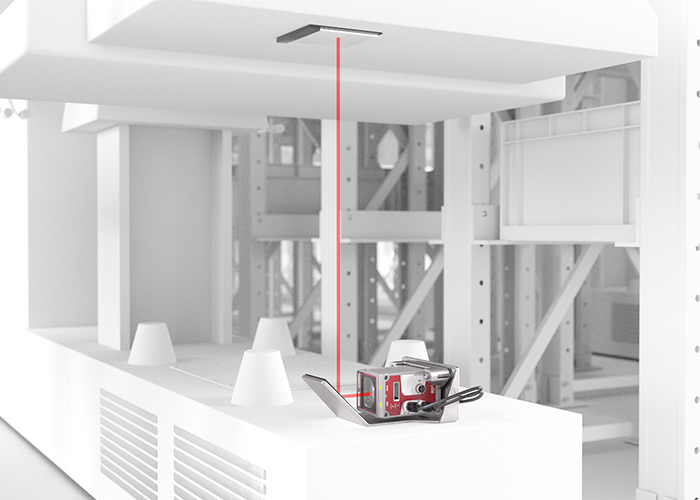

Potenziale di ottimizzazione n° 3: cambiamento dei requisiti di sicurezza

Problema: adattamento di soluzioni e sensori esistenti per soddisfare i requisiti di sicurezza

La norma di sicurezza esige, in determinate condizioni, un rilevamento sicuro della posizione:

- In presenza di persone sul trasloelevatore mentre quest'ultimo deve essere spostato - ad es. per attività di manutenzione o di comando (ad es. durante la messa in opera)

- In presenza di persone nel corridoio per attività di manutenzione. Il trasloelevatore deve mantenere la sua posizione in modo sicuro o deve poter essere spostato a una velocità sicura.

- Una velocità sicura può consentire di ridurre la zona di sicurezza alla fine del corridoio.

La soluzione standard prevede l'impiego di due sensori diversi con un livello di prestazioni massimo raggiungibile pari a PL d.

La nostra ottimizzazione per voi: il sistema di posizionamento a codici a barre di sicurezza con livello di prestazioni massimo raggiungibile pari a PL e

Con l'FBPS 600i, il primo sistema di posizionamento a codici a barre di sicurezza, ora basta un solo sensore per il rilevamento sicuro della posizione. Il dispositivo viene collegato a un'unità di analisi di sicurezza, ad es. un convertitore di frequenza, mediante due interfacce SSI.

Maggiori informazioni sul modello FBPS600i

Il rilevamento sicuro della posizione del trasloelevatore con il sensore FBPS600i ha i seguenti vantaggi:

- Rilevamento sicuro della posizione con un unico dispositivo

- Conformità ai requisiti per PL e / SIL 3

- Minimo ingombro e

breve tempo di reazione ai guasti di 10 ms per l'impiego presso trasloelevatori veloci

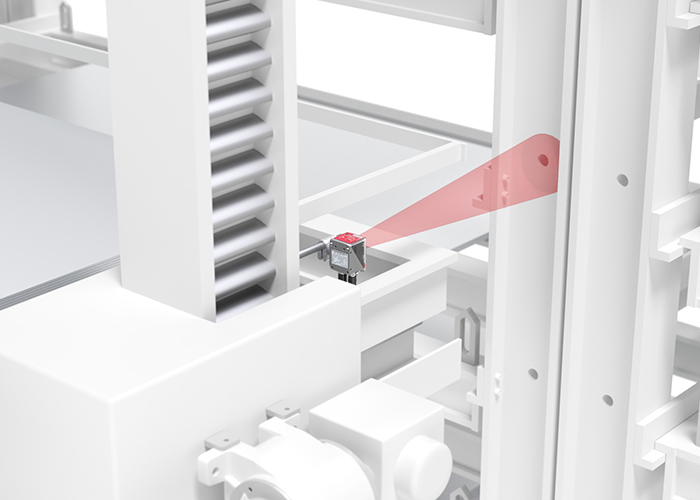

Potenziale di ottimizzazione n° 4: aumento della disponibilità degli impianti

I sensori intelligenti possono contribuire ad aumentare la disponibilità degli impianti. A tal fine è possibile impiegare delle funzioni supplementari di sensori esistenti oppure implementare dei sensori speciali in aggiunta.

Problema: guasti, tempi di inattività o lavori di manutenzione non programmati

Guasti, tempi di inattività o lavori di manutenzione non programmati sono lo scenario peggiore («worst case») nell'intralogistica. Basta che si verifichi un guasto anche di un solo componente dell'impianto per ridurre l'efficienza dell'impianto o causarne il blocco completo.

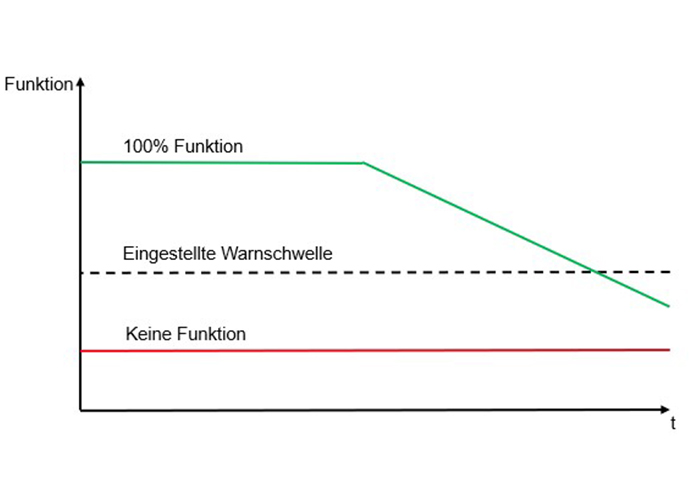

La nostra ottimizzazione per voi: monitoraggio delle condizioni e manutenzione predittiva grazie al controllo del livello di sporcizia e all'indicatore di qualità

Il controllo del livello di sporcizia così come l'indicatore di qualità rappresentano una soglia di preallarme, raggiunta la quale il sensore funziona ancora in modo affidabile ma segnala la necessità di un intervento. Per continuare a garantire il suo funzionamento potrebbe essere necessario, ad esempio, pulire la lastra frontale. Oppure il foro per il posizionamento preciso delle forche telescopiche ha subito una variazione e deve essere controllato.

I dispositivi delle serie AMS 100i (sistema di posizionamento laser), DDLS 500 (fotocellula di trasmissione dati), BPS 300i (sistema di posizionamento a codici a barre), FBPS600i (sistema di posizionamento a codici a barre di sicurezza) e IPS 200i/400i (posizionamento preciso delle forche telescopiche a fotocamera) offrono, mediante funzioni supplementari, la possibilità di monitoraggio delle condizioni e di manutenzione predittiva.

Ne conseguono i seguenti vantaggi:

- Possibilità di programmare le manutenzioni

- Possibilità di prevenzione dei guasti

- Possibilità di valutare lo stato del sensore in qualsiasi momento

Problema: guasto del trasloelevatore

Nella gestione dei centri logistici, efficienti flussi di materiali e un'elevata disponibilità di impianto rappresentano i criteri principali. In questo contesto, anche la tracciabilità degli eventi riveste un ruolo importante al fine di poter risolvere i guasti in modo rapido ed efficiente.

La nostra ottimizzazione per voi: controllo visivo delle aree non visibili del trasloelevatore grazie a una telecamera IP industriale

La nuova fotocamera IP LCAM 308 per impiego industriale consente, in caso di guasto, di eseguire controlli visivi su un trasloelevatore. Inoltre, nella modalità «Snapshot» è possibile acquisire una singola immagine ad es. per documentare il contenuto di un cartone.

Il controllo visivo con la LCAM 308 in caso di guasti sul trasloelevatore ha i seguenti vantaggi:

- Il controllo del trasloelevatore può avvenire dall'esterno - un controllo manuale non è più necessaria

- È possibile trasmettere il live streaming della situazione sul trasloelevatore

- In caso di interruzione della registrazione della memoria ad anello, è possibile verificare gli ultimi 60 secondi