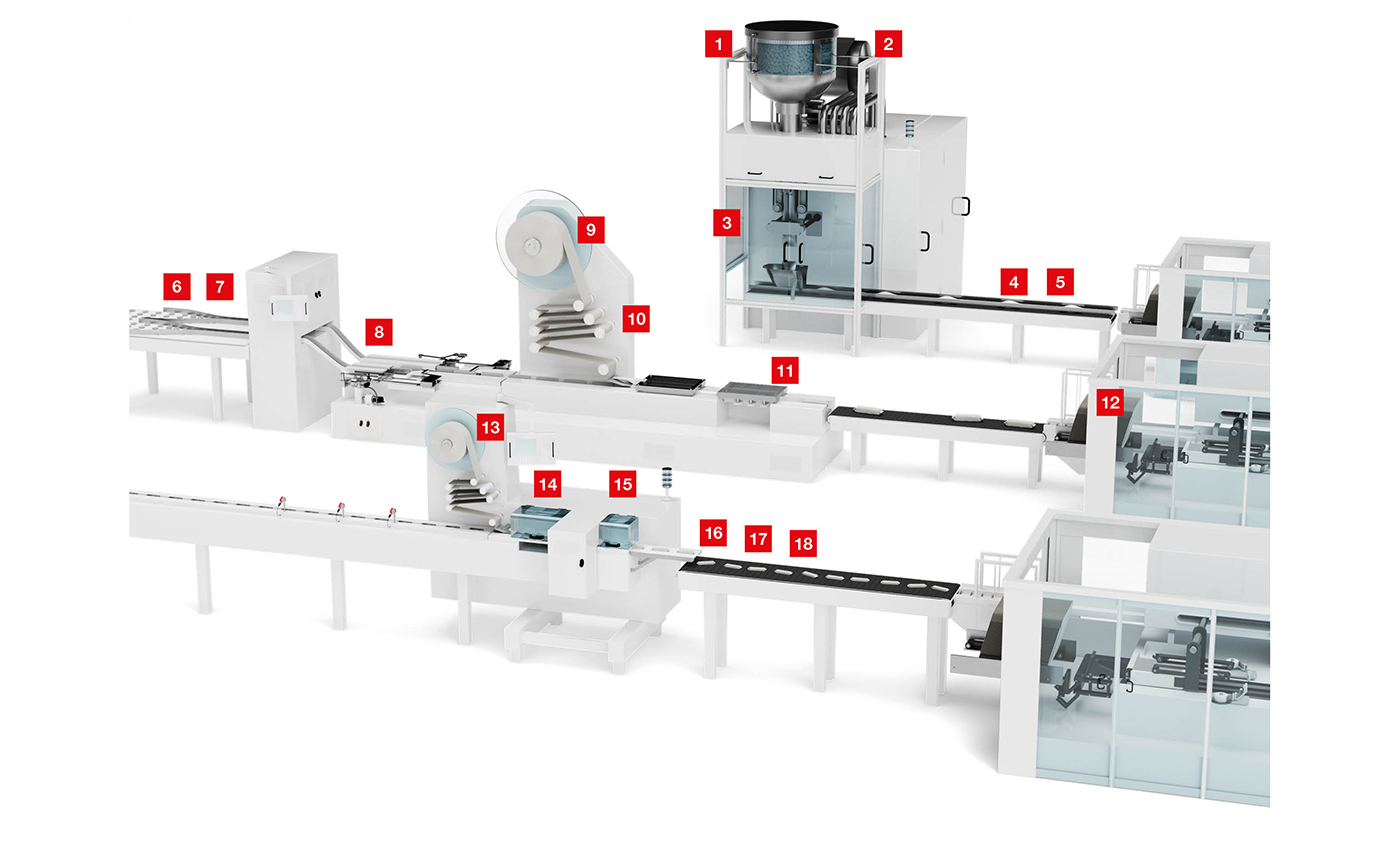

Şekerleme ve unlu mamul paketleme için sensör çözümleri

Esneklik, şekerleme ve unlu mamuller sektöründeki otomatik paketleme prosesleri için belirleyici bir gereksinimdir. Çok farklı ürünler genellikle tek bir sistem üzerinde üretilir ve paketlenir. Burada, tüm bu ürünleri güvenilir bir şekilde ve mümkünse ayarlama veya ek ayar gerektirmeden algılayan sensörler gereklidir. Bu durum, özellikle şekerlemeler çok parlak ve hatta şeffaf folyolarla paketlendiğinde daha da zorlaşmaktadır.

Yenilikçi sensörlerimiz, şekerleme ve unlu mamuller için işleme ve paketleme sistemlerindeki uygulamalar için optimize edilmiştir. DRT 25C dinamik referans sensörü, sistemin konveyör bandını referans alır ve bu sayede zorlu şekillere veya yüzeylere sahip ürünleri tespit etme konusunda uzmandır. LS 25CI Super Power tek yön çalışan fotoelektrik sensörler, metalize folyoları sorunsuz şekilde aydınlatır böylece folyolarla paketlenmiş ürünleri algılar. Daha karmaşık inceleme görevleri söz konusu olduğunda, esnek Simple Vision sensörleri ideal çözümdür. Sensörlerimizin çoğu bir IO-Link arayüzü ile donatılmıştır. Böylece ön ayarlar ve tarifler doğrudan makine kontrol ünitesinden sensörlere aktarılabilir. Bu şekilde, bir ürün değişikliği sırasında gerekli olabilecek sensör ayarları, son derece esnek bir şekilde ve uzun durma süreleri olmadan uygulanabilir.

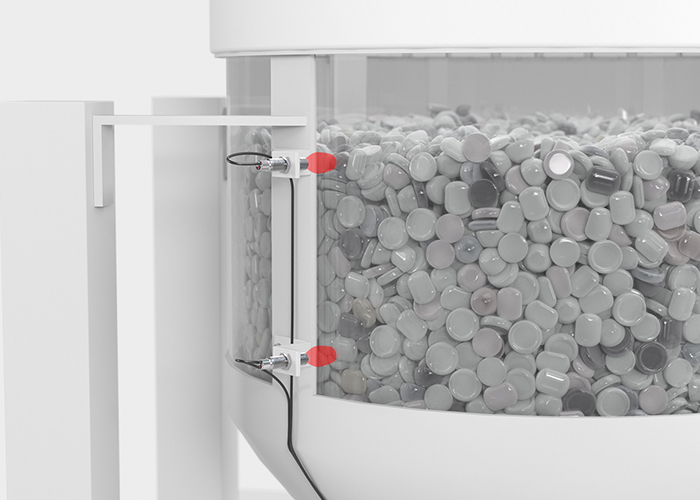

Gereksinim:

Şekerleme üretiminde, çikolatalı drajeler, sıvılar vb. gibi çok sayıda malzeme ve yardımcı madde kullanılır. Malzemelerin tedarikinin kesintisiz kontrolü için, ilgili kaplardaki dolum seviyelerinin tespit edilmesi gerekir.

Çözüm:

LCS kapasitif sensörler, plastik veya cam kaplardaki sıvıların veya dökme malzemelerin dolum seviyelerini algılar. Sensörler kap duvarından ve ürüne temas etmeden algılama yapar. Sensörlerin konumu minimum ve maksimum dolum seviyesini tanımlar.

Gereksinim:

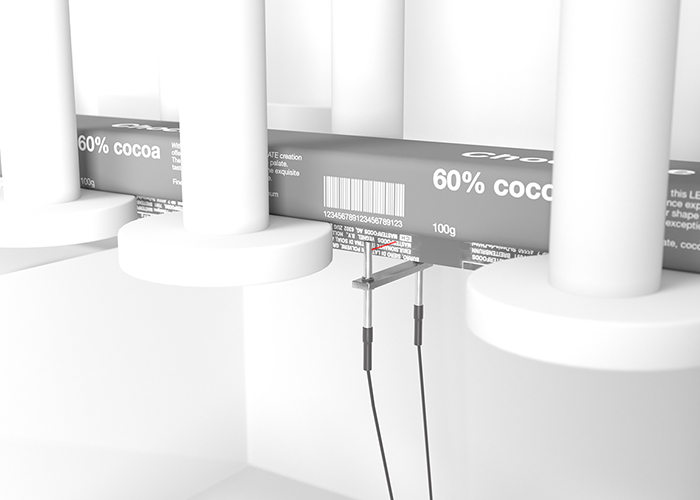

Folyonun paralel ilerlemesini ve dik açılı kesimleri sağlamak için, folyo ilerlemesi boyunca bir şerit kenarı kontrolü faydalı olur. Yüksek doğruluk gereksinimleri, hassas ölçüm yapan bir sensör gerektirir.

Çözüm:

GS 754 ölçüm çatal sensörü, en yüksek hassasiyetle kenar kontrolü için farklı ağız genişliklerinde mevcuttur. 0,01 mm'lik çözünürlük, çok hassas şerit kenarı kontrolü sağlar. GS 754, geniş bir malzeme yelpazesi için güvenilir bir çözümdür.

Gereksinim:

Hamur bir makinede açılır ve daha sonra işlenerek unlu mamullere dönüştürülür. Hamur hassas bir şekilde istenilen kalınlıkta açılır. Bir sensör, hamurun konveyör bandına aktarıldığında şeklini değiştirmeden koruduğunu izler. Hamur ile sensör arasındaki mesafe ölçüm boyutu olarak kullanılır.

Çözüm:

ODT 3C, haddeleme makinesinin çıkışında hamur döngüsünün üzerinde konumlandırılmıştır ve üst kontrol ünitesine bir mesafe değeri sağlar. Ölçülen değer, IO-Link aracılığıyla proses verileri üzerinden değerlendirilir. Buna ek olarak Endüstri 4.0 amaçlarına yönelik olarak teşhis verileri IO-Link üzerinden kontrole aktarılır.

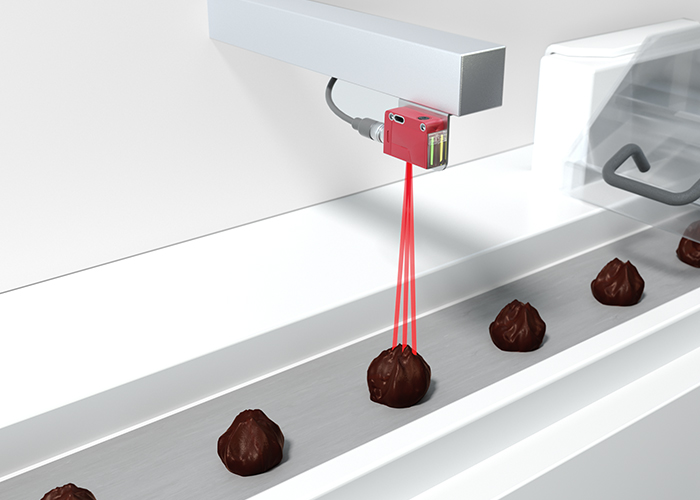

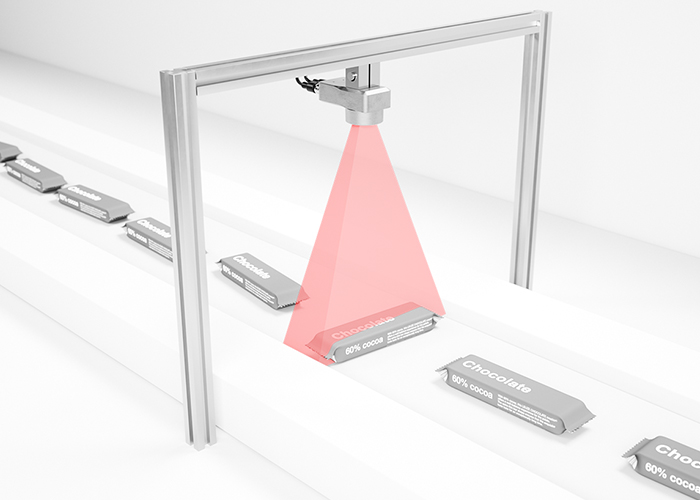

Gereksinim:

Konveyör bandı üzerindeki ürünlerin ön kenarları, yığın hattının kontrolü için güvenilir bir şekilde algılanmalıdır. Yanlış algılamalardan kaynaklanan makine durmalarını ortadan kaldırmak için sensör, çok düzden çok yüksekliğe kadar zor geometrilere sahip ürünleri de algılamalıdır.

Çözüm:

Dinamik referans sensörü DRT 25C, çalışma prensibi sayesinde küçük ve düz ürünlerden uzun ve küresel ürünleri güvenilir bir şekilde algılar. 1 düğmeyle öğrenme fonksiyonu sayesinde DRT 25C kolayca ayarlanabilir. Ek sensör fonksiyonları IO-Link arayüzü üzerinden kontrol edilebilir.

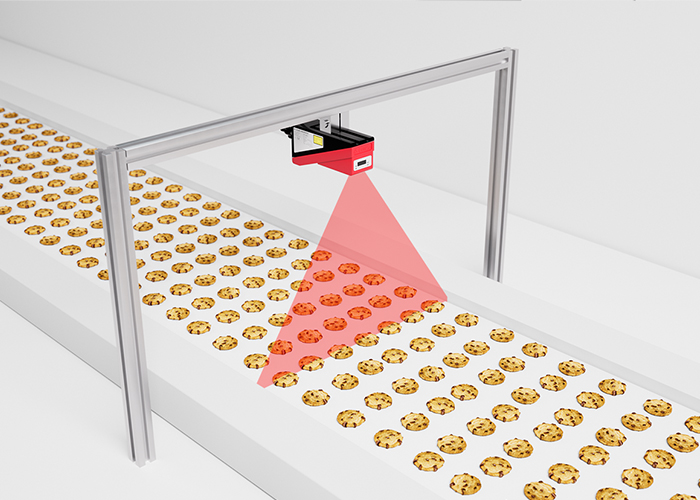

Gereksinim:

Gıda sektöründe ürünler, genellikle birden fazla şeritte prosesler arasında taşınır. Ürünlerin varlığının ve/veya eksiksizliğin tespiti, yalnızca yukarıdan yapılabilir ve tüm şeritleri kapsamalıdır.

Çözüm:

LRS 36 (nesne algılama), LES 36 (nesne ölçümü) ve LPS 36 (profil ölçümü) profil sensörleri, 600 mm'lik bir ölçüm alanı genişliği üzerinde farklı nesneleri algılar. Böylece, eksik ürünler kolayca tespit edilebilir. Sensörler, nesne konumunu ve yüksekliğini sağlar.

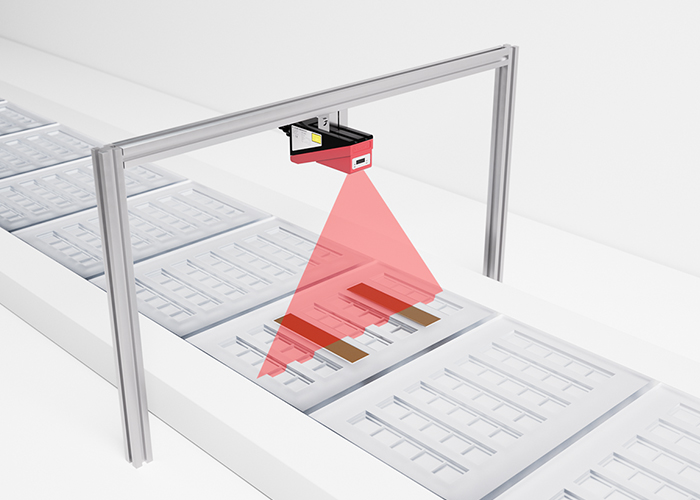

Gereksinim:

Şekerleme üretiminde, ürünleri yapmak veya kalıplara dökmek için kalıplar kullanılır. Proseste ilk adım boş kalıbı tanımlamak ve doğrulamaktır.

Çözüm:

Üniversal kompakt DCR 200i kod okuyucu, 1D veya 2D kodları güvenilir bir şekilde algılar. Gıda işlemede kullanım için paslanmaz çelik gövdeli olarak temin edilir. Boş kalıba daha uzak mesafeler için güçlü Simple Vision sensörü DCR 1048i uygundur.

Gereksinim:

Boş kalıplar tekrar kullanılmadan önce, güvenilir bir üretim prosesi için tüm kalıplarda herhangi bir kalıntı bulunmadığından emin olunmalıdır.

Çözüm:

LPS 36 profil sensörü kalıbın profilini kaydeder ve lazer hattı boyunca her ölçüm noktası için bir mesafe ve konum değeri sağlar. Bağlı kontrol ünitesi, "boş" veya "kalıpta kalıntılar var" değerlendirmesini yapar. Alternatif olarak, entegre görüntü değerlendirmeli Simple Vision sensörü IVS 1048i kullanılabilir.

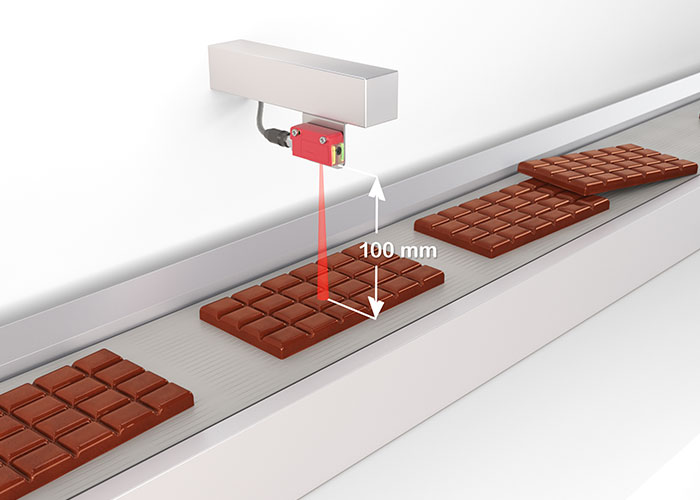

Gereksinim:

Yatay bir paketleme makinesinde daha ileri işlemler için, üretilen ürünlerin (örn. çikolata çubukları) konveyör bandı üzerinde tek tek hareket ettiği kontrol edilmelidir. Bu amaçla, tanımlanan ürün yüksekliğinin (örn. üst üste duran nesneler) korunup korunmadığı izlenir.

Çözüm:

ODT 3C sensörü, ürünlere bakacak şekilde konveyör bandının üzerine monte edilir. Nesneleri algılar (anahtarlamalı sensör fonksiyonu) ve aynı zaman yüksekliklerini ölçer (ölçüm yapan sensör fonksiyonu). Böylece ürünlerin konveyör bandı üzerinden tek tek geçmesi sağlar. Ölçüm verileri sensörün IO-Link arayüzü üzerinden verilir.

Gereksinim:

Paketleme folyosu rulolarının değişimi sırasında oluşan ek yerleri güvenilir bir şekilde tespit edilmeli ve dışarı aktarılmalıdır. Paketleme folyosu üzerindeki baskı çok çeşitli olabileceğinden, ek yerinin tespit edilmesi mümkün olduğunca renk ve yüzeyden bağımsız olmalıdır.

Çözüm:

IGSU14E SD çatal sensörler, ek yerlerini güvenilir bir şekilde tespit eder. Ultrasonik prensip sayesinde her türlü baskı ile çalışılabilir. Sensörler, öğretme fonksiyonu yardımıyla hızlı ve kolay bir şekilde öğretilebilir. Entegre IO-Link arayüzü üzerinden bir teşhis fonksiyonu mümkündür.

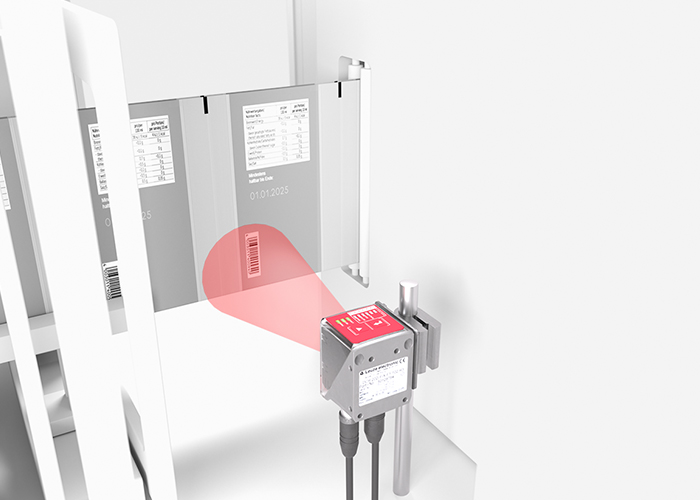

Gereksinim:

Paketleme proseslerinde paketin üzerindeki bir kod ile, paketleme malzemesinin ve ürünün doğru şekilde atanmasını sağlamalıdır. Sensörler farklı kod türlerini ve kodun okunabilirliğini kontrol etmelidir. Bunun için, kamera tabanlı bir kod okuyucu kullanılabilir.

Çözüm:

DCR 200i kamera tabanlı kod okuyucu, 1D ve 2D kodların kodunu çözer. Entegre referans kodu fonksiyonu sayesinde sensör, okunan kodu referans veya hedef kodla karşılaştırabilir. Sonuç, dijital IO'lar aracılığıyla gerçek zamanlı olarak görüntülenir. Alternatif olarak, kod içeriği endüstriyel haberleşme ağı arayüzü üzerinden makine kontrolüne iletilebilir.

Gereksinim:

Birkaç yassı ürün üst üste istiflendiğinde sonraki paketleme işleminin etkilememek için istif yüksekliği izlenmelidir. Bununla aynı zamanda istiflenen ürün sayısı da kontrol edilebilir.

Çözüm:

ODS 9 ölçüm mesafesi sensörleri, farklı ölçüm aralıkları ve çözünürlükleri ile dolum seviyesi kontrolü için uygundur. Bu sensörler, parametrelendirilebilir analog akım veya gerilim çıkışının yanı sıra IO-Link arayüzü sayesinde kullanılan kontrol ortamına kolayca uyarlanabilir.

Gereksinim:

Bir paketleme makinesinde, kusurlu veya eksik ürünler sıralanmamış ve hizalanmamış olarak dışarı atılır. Anahtarlama yapan ışık perdeleri, bu ürünleri tespit edebilir. Alternatif olarak, düzgün paketlenmiş ürünleri saymak için makinenin çıkışında daha hızlı anahtarlama yapan bir ışık perdesi kullanılabilir.

Çözüm:

Çeşitli uzunluklarda ve çözünürlüklerde sunulan CSL 710 anahtarlama yapan ışık perdesi, daha büyük tahliye açıklıklarını izlemek için uygundur. Kompakt CSL 505 ışık bariyeri, basit uygulamalar için yerden tasarruf sağlayan bir çözümdür. CSR 780 reflektörden yansımalı ışık perdesi, kısa tepki verme süresi sayesinde hızlı nesne sayımı için uygundur.

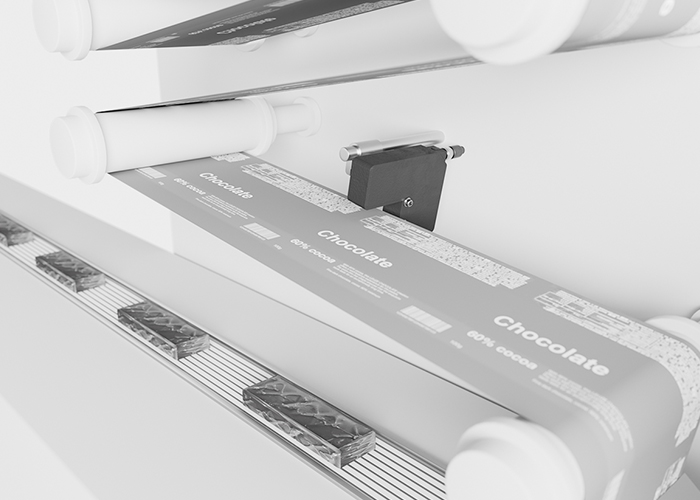

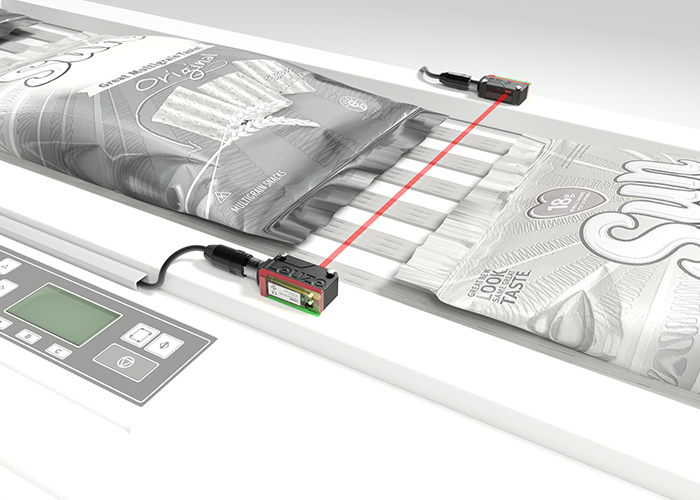

Gereksinim:

Yatay paketleme makinelerinde ürünler paketleme folyoları ile paketlenir. Sensörler basılı kontrast işaretçilerini algılamalı ve böylece hassas kesim işlemini kontrol etmelidir. Dar alanlar ve farklı renkli folyolar ve kontrast işaretleri nedeniyle sık format değişiklikleri çoğu zaman zorluk oluşturmaktadır.

Çözüm:

Kompakt KRT 3C kontrast tarayıcının üç modeli mevcuttur: RGB LED'li esnek versiyon, beyaz ışıklı üniversal ve daha uzak mesafeler için lazer kırmızı ışıklı. Tarayıcılar entegre öğretme butonu, IO-Link veya kablo aracılığıyla öğretilebilir.

Gereksinim:

Folyoyla paketlenmiş gıda söz konusu olduğunda, doğru şekilde uygulanan bir mühür dikişi paketlenmiş ürünlerin raf ömrünü garanti eder. Bunun için, mühür dikişi yatay proseste sürekli olarak kontrol edilmelidir. Kullanılan sensörler makinedeki mevcut alana uyarlanmalıdır.

Çözüm:

Farklı ışık açıklıklarına ve montaj seçeneklerine sahip KF ve KFX fiber optikler, dar kurulum koşullarında esnek bir şekilde kullanılabilir. Yüksek optik çıkışlı LV463.XR amplifikatörlerle birlikte kullanıldığında, uygulamaya özel bir çözüm elde edilir. Analog çıkış ve IO-Link arayüzü diğer avantajlardır.

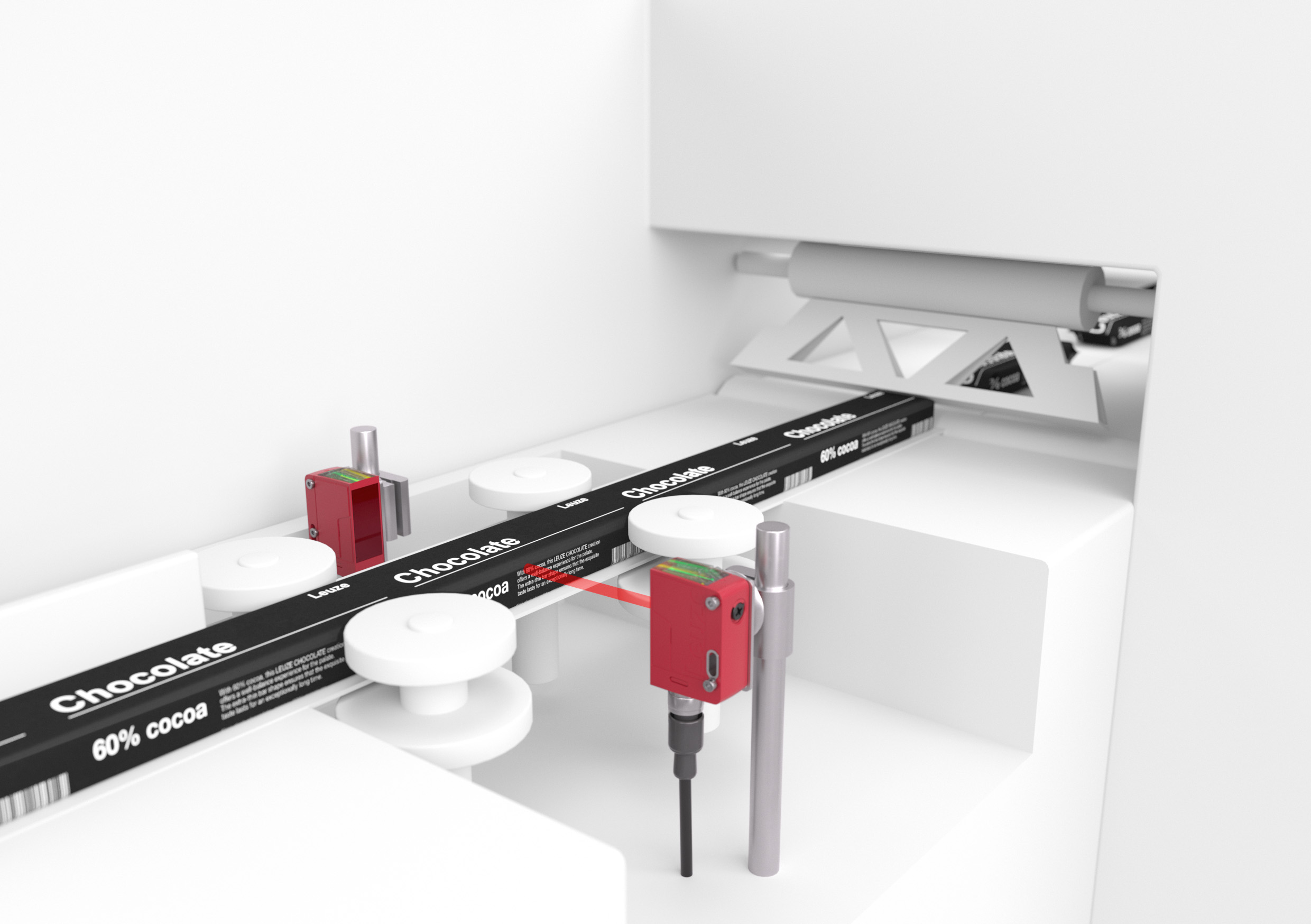

Gereksinim:

Yatay bir paketleme hattında, örneğin çikolata barları folyo ile paketlenir. Paketleme folyosu genellikle renkli baskılıdır ve şeffaf değildir. Boru şeklindeki folyodaki çikolata barının ön kenarı, doğru yerde kapatılabilmesi için güvenilir bir şekilde algılanmalıdır.

Çözüm:

Performans açısından güçlü LS25CI.XXR super power ve LS25CI.XR high power tek yön çalışan fotoelektrik sensörler, metalize ve koyu renkli folyoların çoğundan kolayca ışıma yapar. Kapalı folyo borusunda bile, paketteki ürünlerin ön kenarları güvenilir bir şekilde algılanır.

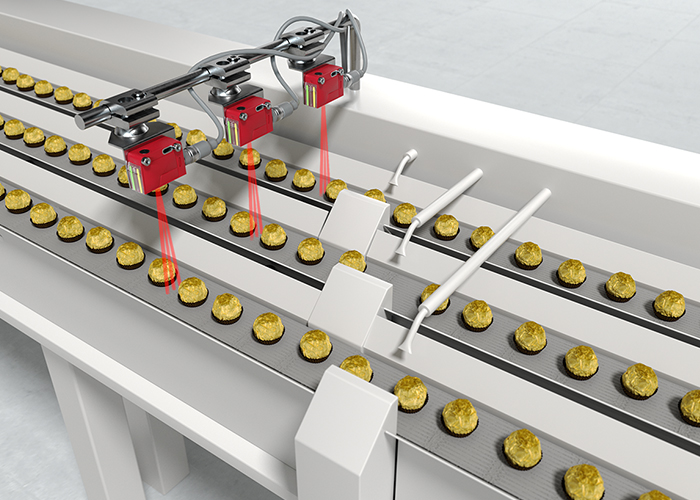

Gereksinim:

Birden fazla konveyör bandı yakın mesafede yan yana yerleştirilmişse, nesneleri yukarıdan algılamak gerekir. Üretim tesislerinde durma sürelerini önlemek için formatlar değiştirilirken sensörlerde ideal olarak herhangi bir ayarlama yapılmasına gerek olmamalıdır.

Çözüm:

Konveyör bandının referans alınması, ayrıca remisyon ve mesafenin işlenmesi ile DRT 25C tüm nesneleri algılar. Devreye alma sırasında bir öğretme işlemi yeterlidir; format değişiklikleri için herhangi bir ayarlama yapılması gerekmez.

Gereksinim:

Bir gıda üreticisinde ürünler, parlak birincil ambalaj ile paketlenir. Paketler daha sonra bir konveyör bandı üzerinde taşınır ve burada güvenilir bir şekilde algılanmalıdır. Kısa tepki verme süresine sahip sensörler, ürünler arasındaki küçük boşlukları da algılayabilir.

Çözüm:

5B serisi sensörler, konveyör hattına yatay olarak monte edilebilir. Tek yön çalışan fotoelektrik sensörü tercih etmenin avantajı, kritik yüzeylerde dahi güvenilir algılama sağlayan çok yüksek bir fonksiyon rezervine sahip olmasıdır.

Gereksinim:

Yatay bir paketleme makinesinin çıkışında, ürünler otomatik olarak bir dış karton ile paketlenmeden önce doğru hizalama bakımından kontrol edilmelidir. Bunun için, konveyör bandına yukarıdan bakan kamera tabanlı bir Vision sensörü kullanılmalıdır.

Çözüm:

IVS 1048i Simple Vision sensörü, konveyör bandı üzerindeki ürünlerin konumunu kontrol edebilir. Bunun için, sensörde seçilebilen numune tespiti veya yön değişim tespiti gibi değerlendirme araçları kullanılır. Ayrıca ürün üzerindeki barkodlar veya 2D kodlar okunup kontrol edilebilir.