Soluções de sensores para máquinas de cardagem

Primeiro, as fibras são alinhadas para garantir a qualidade uniforme do fio. Depois, é produzido um fio cru em várias etapas de processamento e ele é armazenado temporariamente em compartimentos antes do processamento posterior.

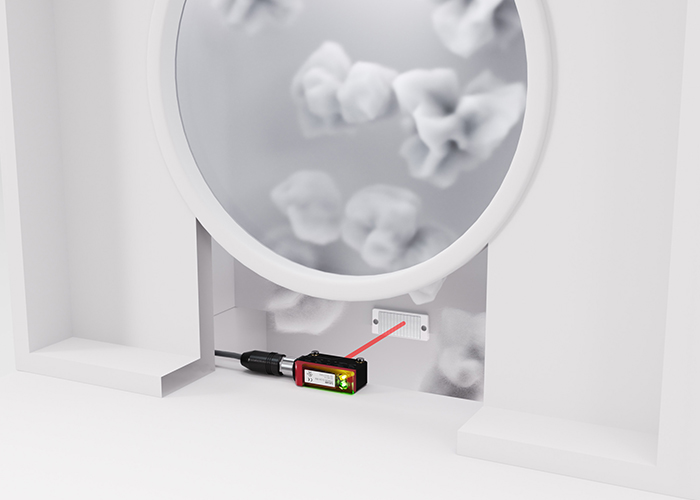

Detecção de entrada

Exigência:

É necessário um suprimento contínuo de algodão bruto para garantir um fluxo ininterrupto do processo. A alimentação de material é monitorada na conexão de entrada.

Solução:

Um sensor óptico com refletor do tipo PRK 5B, compacto e fácil de integrar, detecta de modo confiável a presença de algodão cru. Os LEDs luminosos de status permitem um diagnóstico rápido e claro das condições, garantindo um monitoramento preciso do processo.

Controle do alinhamento da fibra

Exigência:

Para otimizar e homogeneizar o alinhamento das fibras, o processo da penteadeira é controlado puxando e torcendo com precisão os segmentos do pente. Isso requer a medição precisa da distância entre as peças individuais do pente, de modo que qualquer desvio de posição possa ser detectado e compensado automaticamente.

Solução:

Até cinco sensores indutivos do tipo LISA com saída analógica detectam continuamente as posições relativas dos segmentos do pente. Os sinais do sensor são processados por um amplificador e transmitidos para o controle, o que garante o rastreamento preciso e a sincronização do movimento do pente com base nos valores medidos.

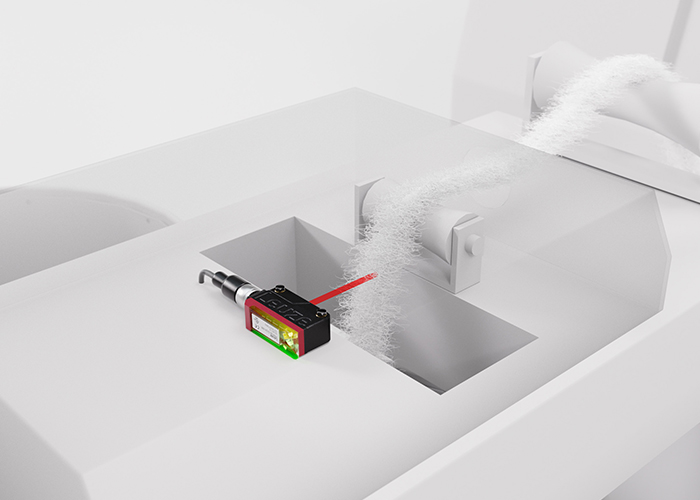

Detecção de linhas de fios crus

Exigência:

O fio cru é transportado pela máquina e depositado em compartimentos coletores no final do processo para manuseio posterior. O controle confiável do processo exige a detecção precisa do fio e do nível de enchimento do compartimento. A integração simples e compacta da tecnologia de sensores na máquina existente é essencial aqui.

Solução:

Os sensores fotoelétricos do tipo HT 5B são usados para detectar o fio cru e para monitorar o nível de enchimento do compartimento coletor. Isso permite a detecção precisa de objetos, mesmo para fios com estruturas de superfície variadas. Graças ao seu design compacto, às opções de conexão versáteis e à alta tolerância de instalação, os sensores podem ser integrados idealmente à máquina e à área de transferência sem impedir o fluxo de material.

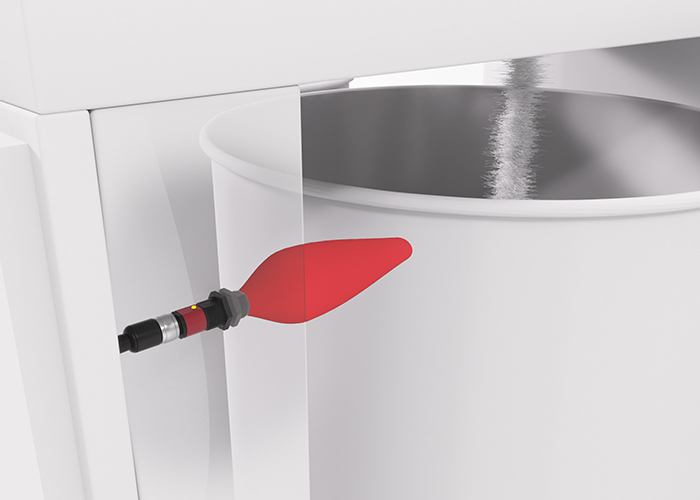

Detecção do recipiente de coleta

Exigência:

Antes de iniciar o processo, a presença do compartimento de coleta deve ser verificada de modo confiável para garantir que o fio cru possa ser coletado adequadamente e disponibilizado para a próxima etapa da produção. A detecção robusta e à prova de falhas é fundamental para evitar paradas e perdas de material.

Solução:

Os sensores ópticos geralmente são usados para monitorar a presença do compartimento. Os sensores fotoelétricos cilíndricos da série ET 328 são particularmente adequados, pois seu feixe de luz definido elimina de modo confiável quaisquer diferenças de cor e forma nos compartimentos. Isso garante uma detecção estável, independentemente do material, da cor ou da estrutura da superfície.

Como alternativa, nosso portfólio inclui outros designs, como carcaças de sensores cúbicos, para diferentes situações de instalação e exigências mecânicas.

Bloqueio de componentes da máquina

Exigência:

Para garantir a segurança do operador, os componentes móveis da máquina devem permanecer bloqueados durante a operação e só podem ser abertos quando o sistema estiver completamente parado em segurança. O bloqueio deve impedir de modo confiável que as tampas de proteção ou as portas sejam destravadas prematuramente e, ao mesmo tempo, permitir uma fácil integração ao conceito de segurança da máquina.

Solução:

As chaves de segurança com trava da série L 200 foram projetadas especialmente para esses tipos de aplicações. Seu cabeçote atuador giratório significa que eles podem ser adaptados com flexibilidade a diferentes situações de instalação e garantem o bloqueio seguro até que seja atingida a parada definida da máquina. Para exigências mais complexas, estão disponíveis variantes adicionais com categorias de segurança mais altas, elementos operacionais integrados ou execuções alternativas de atuadores para permitir a adaptação ideal a diferentes conceitos de máquinas.

Status da tampa

Exigência:

As máquinas geralmente possuem tampas ou coberturas removíveis para fins de manutenção e serviço. Durante a operação normal, o estado de comutação dessas aberturas deve ser detectado de modo confiável e conectado ao controlador de segurança. Isso garante que qualquer abertura durante a operação seja detectada e que as medidas de proteção adequadas sejam ativadas automaticamente.

Solução:

Os sensores de proximidade de segurança magnéticos da série MC 300 montados diretamente nas tampas ou coberturas móveis oferecem uma solução eficiente e compacta. Eles permitem o monitoramento confiável da condição sem atuadores mecânicos.

As variantes com tecnologia RFID ( sérieRD 800) estão disponíveis para aplicações com maiores exigências de proteção contra violações.