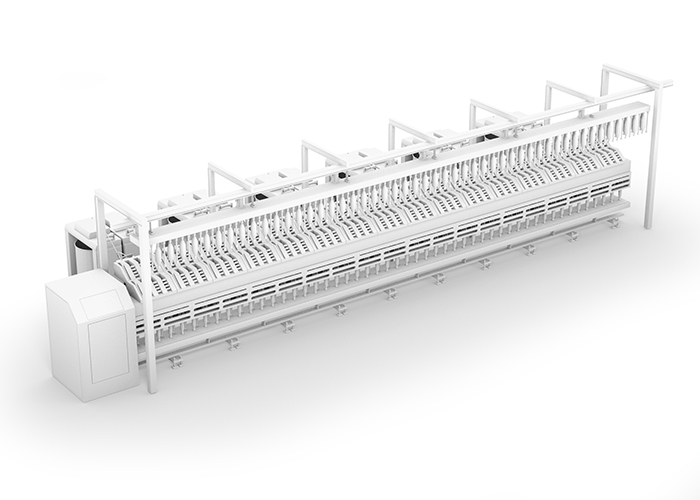

Soluções de sensores para máquinas simplex

Na máquina simplex, o fio cru é processado por torção, enrolamento e tensionamento direcionados. Essas medidas otimizam a uniformidade do fio, resultando em um fio cru de alta qualidade. Ele é fornecido em bobinas adequadas para que esteja disponível para os processos subsequentes de tecelagem.

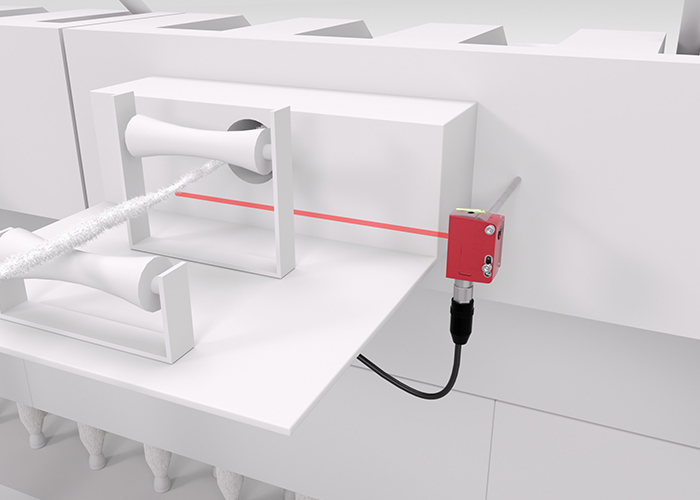

Monitoramento da tensão do fio cru

Exigência:

Para manter a qualidade consistente do fio e um fluxo de processos estável, a espessura e a continuidade do fio cru devem ser monitoradas continuamente na entrada da máquina. Tolerâncias rigorosas e saída de valores precisos são necessárias para que o sistema de controle da máquina a jusante possa detectar desvios em uma fase inicial e fazer ajustes no processo.

Solução:

Os sensores de medição tipo forquilha GS 754 com saída analógica ou de dados atendem perfeitamente a essas exigências: Alta precisão e tolerâncias estreitas permitem a detecção confiável de diâmetros e interrupções. Os tamanhos e as resoluções disponíveis permitem a integração flexível em diferentes tipos de máquinas. A saída de valor contínuo possibilita a conexão direta com o sistema de controle da máquina para o controle automatizado do processo.

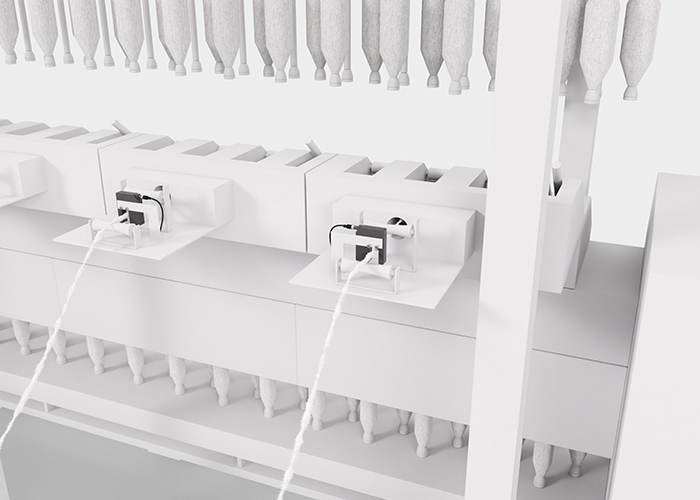

Detecção de ruptura/corte

Exigência:

A detecção confiável de rupturas deve ser realizada em pontos definidos ao longo do caminho do fio para garantir a progressão ininterrupta nas etapas subsequentes do processo. No caso de ruptura do fio, a linha do fio cai para baixo, interrompendo a etapa atual do processo. A detecção precisa e rápida é fundamental para minimizar os tempos de parada da máquina e as perdas de material.

Solução:

Barreiras de luz unidirecionais, por exemplo LE / LS 25C, que são montadas abaixo do nível de transporte, são adequadas para detecção. A ruptura do fio é detectada de modo confiável quando o feixe de luz é interrompido pela queda da linha do fio. Outros tamanhos estão disponíveis para diferentes situações de instalação e condições espaciais, permitindo a integração flexível em layouts de máquinas existentes. A solução garante o monitoramento contínuo do processo e oferece suporte ao controle automatizado em caso de interrupções.

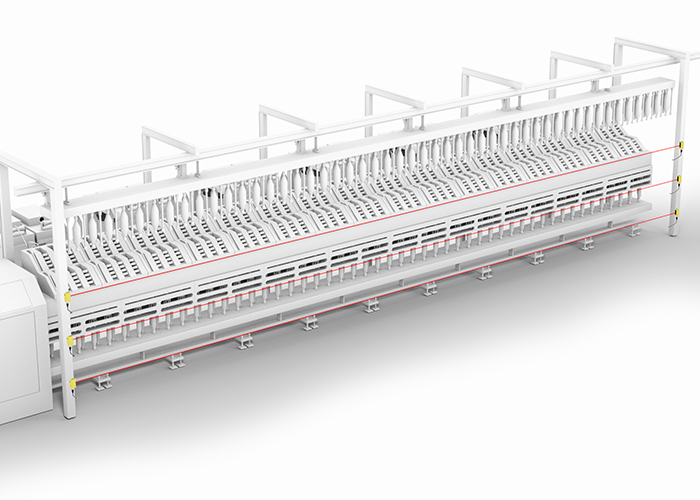

Verificação da remoção da bobina

Exigência:

Após a etapa de aprimoramento do fio, uma quantidade definida de fio é automaticamente enrolada nas bobinas. Na máquina, esse processo ocorre em paralelo para várias bobinas ao mesmo tempo.

Quando a quantidade desejada tiver sido enrolada, uma troca automática de bobina é acionada em uma posição definida. Antes de reabastecer, é preciso garantir que todas as posições da bobina estejam livres para evitar colisões ou enchimento incorreto.

Solução:

Uma barreira de luz unidirecional para longos alcances de operação, por exemplo LE / LS 46C, é adequada para verificar de modo confiável o estado vazio. O sensor detecta todas as posições da bobina em toda a largura da máquina e verifica o status de vazio. O novo enchimento só é iniciado após a confirmação de que todos os espaços estão livres. A solução garante um controle de processo seguro e automatizado durante as trocas de bobina e evita paradas de material ou de máquina.

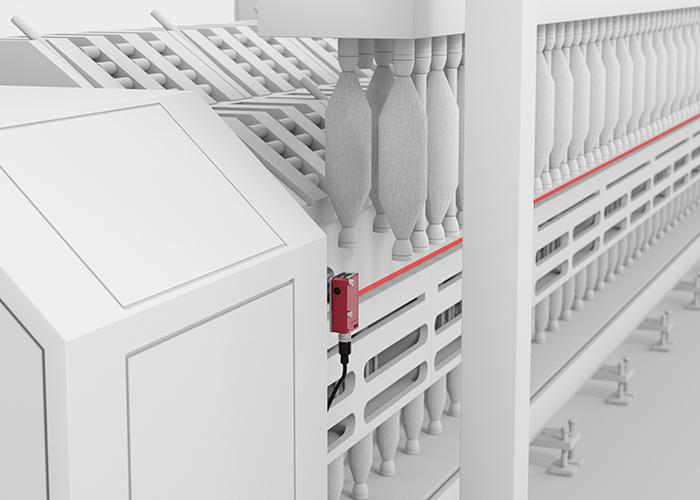

Proteção de acesso ao redor da máquina

Exigência:

O monitoramento de acesso seguro deve ser fornecido ao longo da máquina para evitar acidentes envolvendo colaboradores durante a operação. Devido às diferentes condições de execução, são preferíveis muitas barreiras de luz de segurança de feixe múltiplo ou várias barreiras de luz de segurança de feixe único para garantir a proteção completa.

Solução:

Três pares de dispositivos de segurança SLS/SLE 46C são usados para a detecção de corpos e montagem flexível na lateral da máquina. Em combinação com um módulo de chaveamento relacionado à segurança MSI-TRM, isso resulta em uma solução em conformidade com a diretriz com espaçamento de feixe corretamente dimensionado. Uma versão combinada em uma única carcaça, MLD 500, está disponível para instalações compactas. A solução garante a proteção flexível e segura ao longo da máquina e atende a todas as diretrizes de segurança relevantes.